一种大螺距大直径内螺纹机加工专用丝锥的制作方法

1.本实用新型涉及一种专用丝锥,具体涉及一种大螺距大直径内螺纹机加工专用丝锥。

背景技术:

2.现有在加工螺纹孔的方法中,攻螺纹与铣螺纹是常用的加工螺纹的方法,但攻螺纹主要用在小孔的螺纹(孔径在26mm以下)加工,对于大直径或大螺距的螺纹(孔径在30mm以上)使用的是普通丝锥加工,这就需要额外配置大功率的机床驱动,即使机床功率能达到要求,工件也容易出现变形,会因受力过大出现断裂的危险,因此目前大直径的螺纹加工一般采用铣螺纹方式,但是铣螺纹切削速度慢,存在加工时间长的缺点。因此,急需设计一种如何利用已有的小功率机床上加工大直径后大螺距的螺纹,以降低生产成本。

技术实现要素:

3.本实用新型的目的是:提供一种利用现有小功率机床实现大直径或大螺距螺纹机加工,且又能保证加工质量的大螺距大直径内螺纹机加工专用丝锥。

4.为了达到上述目的,本实用新型的技术方案是:一种大螺距大直径内螺纹机加工专用丝锥,包括互为一体或固定连接的丝锥手柄和切削锥杆,所述切削锥杆的自由端设有切削锥头,其创新点在于:

5.所述切削锥头的外壁上设有呈阶梯式结构布置的第一螺纹段和第二螺纹段,且第一螺纹段和第二螺纹段之间通过余量过渡段衔接,

6.所述第一螺纹段的螺纹小径φa1小于第二螺纹段螺纹小径φb1,第一螺纹段的螺纹中径φa2小于第二螺纹段的螺纹中径φb2,第一螺纹段的螺纹大径φa3小于第二螺纹段的螺纹大径φb3,所述第一螺纹段的螺距p1和第二螺纹段的螺距p2相等。

7.在上述技术方案中,所述第一螺纹段的螺纹小径φa1与第二螺纹段的螺纹小径φb1的半径差为0.25

±

0.02mm,第一螺纹段的螺纹中径φa2与第二螺纹段的螺纹中径φb2的半径差为0.25

±

0.02mm,所述第一螺纹段的螺纹大径φa3与第二螺纹段的螺纹大径φb3的半径差为0.25

±

0.02mm。

8.在上述技术方案中,所述第一螺纹段的螺距p1和第二螺纹段的螺距p2均为1.5

±

0.008mm。

9.在上述技术方案中,所述余量过渡段为环形凹槽。

10.在上述技术方案中,所述切削锥头的端部且位于第一螺纹段的外侧设有第一导向段,所述切削锥头上且位于第二螺纹段外侧并靠近余量过渡段处设有第二导向段。

11.在上述技术方案中,所述第一螺纹段的长度l1和第二螺纹段的长度l2 相等,均为12

±

0.5mm。

12.在上述技术方案中,所述切削锥杆的自由端并沿其圆周方向设有多个轴向布置的切削锥头,且切削锥杆上并位于相邻的切削锥头之间设有轴向排屑槽。

13.本实用新型所具有的积极效果是:采用本实用新型的大螺距大直径内螺纹机加工专用丝锥后,由于本实用新型所述切削锥头的外壁上设有呈阶梯式结构布置的第一螺纹段和第二螺纹段,且第一螺纹段和第二螺纹段之间通过余量过渡段衔接,

14.所述第一螺纹段的螺纹小径φa1小于第二螺纹段螺纹小径φb1,第一螺纹段的螺纹中径φa2小于第二螺纹段的螺纹中径φb2,第一螺纹段的螺纹大径φ a3小于第二螺纹段的螺纹大径φb3,所述第一螺纹段的螺距p1和第二螺纹段的螺距p2相等,

15.使用时,将本实用新型所述丝锥手柄被夹持在机床的钻攻中心主轴上,工件(磁电机盖)固定在机床的工作台上,所述钻攻中心主轴带动丝锥手柄轴向进给运动(1个螺距/每转),所述第一螺纹段先对工件内孔进行切削,待第一螺纹段完成切削后,所述钻攻中心主轴继续带动丝锥手柄轴向进给运动,经过余量过渡段,再由所述第二螺纹段持续对工件内孔进行切削,最终完成工件螺纹内孔的加工,由于本实用新型所述第一螺纹段的中径、大径均比第二螺纹段对应的中径、大径小,但是第一螺纹段和第二螺纹段具有相同的螺距,螺纹经过第一螺纹段和第二螺纹段的逐次加工,每工步加工余量小,切削力小,丝锥不易折断,无需大功率机床驱动,通过小功率机床就可以完成大螺距或大直径螺纹加工,不仅提高了加工效率,缩短了加工时间,而且又能保证加工质量,以及具有适用性强等优点。

附图说明

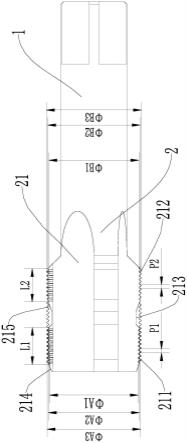

16.图1是本实用新型的一种具体实施方式的结构示意图;

17.图2是图1的左侧结构示意图;

18.图3是本实用新型使用时的第一个状态示意图;

19.图4是本实用新型使用时的第二个状态示意图;

20.图5是本实用新型使用时的第三个状态示意图。

具体实施方式

21.以下结合附图以及给出的实施例,对本实用新型作进一步的说明,但并不局限于此。

22.如图1、2、3、4、5所示,一种大螺距大直径内螺纹机加工专用丝锥,包括互为一体或固定连接的丝锥手柄1和切削锥杆2,所述切削锥杆2的自由端设有切削锥头21,

23.所述切削锥头21的外壁上设有呈阶梯式结构布置的第一螺纹段211和第二螺纹段212,且第一螺纹段211和第二螺纹段212之间通过余量过渡段213衔接,

24.所述第一螺纹段211的螺纹小径φa1小于第二螺纹段212的螺纹小径φb1,第一螺纹段211的螺纹中径φa2小于第二螺纹段212的螺纹中径φb2,第一螺纹段211的螺纹大径φa3小于第二螺纹段212的螺纹大径φb3,所述第一螺纹段211的螺距p1和第二螺纹段212的螺距p2相等。

25.如图1所示,为了保证每工步的加工余量,使切削力小,所述第一螺纹段 211的螺纹小径φa1与第二螺纹段212的螺纹小径φb1的半径差为0.25

±ꢀ

0.02mm,第一螺纹段211的螺纹中径φa2与第二螺纹段212的螺纹中径φb2的半径差为0.25

±

0.02mm,所述第一螺纹段211的螺纹大径φa3与第二螺纹段212 的螺纹大径φb3的半径差为0.25

±

0.02mm。

26.如图1所示,所述第一螺纹段211的螺距p1和第二螺纹段212的螺距p2 均为1.5

±

0.008mm。这样设计目的在于通过攻丝加工轴向余量均匀分配,径向余量的阶梯分配,降低攻丝切削力。

27.如图1所示,所述余量过渡段213为环形凹槽。这样设计目的在于使第一螺纹段211切削完成后,第二螺纹段212才参与切削动作。

28.如图1所示,为了在工件机加工过程中起到导向作用,所述切削锥头21的端部且位于第一螺纹段211的外侧设有第一导向段214,所述切削锥头21上且位于第二螺纹段212外侧并靠近余量过渡段213处设有第二导向段215。

29.如图1所示,为了进一步提高本实用新型的合理性,所述第一螺纹段211 的长度l1和第二螺纹段212的长度l2相等,均为12

±

0.5mm。

30.如图2所示,为了使得结构更加合理,以及方便排出工件在切削过程中产生的切削屑,所述切削锥杆2的自由端并沿其圆周方向设有多个轴向布置的切削锥头21,且切削锥杆2上并位于相邻的切削锥头21之间设有轴向排屑槽216。

31.本实用新型使用时,以加工磁电机盖的螺孔为例,将所述丝锥手柄1被装夹在小功率机床的钻攻中心主轴3上,所述磁电机盖4固定在机床工作台上,

32.如图3所示,所述钻攻中心主轴3带动丝锥手柄1向着磁电机盖4的方向轴向进给运动(1个螺距/每转),

33.如图4所示,所述切削锥杆2的第一螺纹段211进入磁电机盖4的内孔中,所述钻攻中心主轴3通过丝锥手柄1带着切削锥杆2旋转,在第一导向段214 的导向作用下,由所述第一螺纹段211先对磁电机盖4内孔进行切削,

34.如图5所示,待第一螺纹段211完成切削后,所述钻攻中心主轴3继续带动丝锥手柄1轴向进给运动,经过余量过渡段213,再在第二导向段215的导向作用下,由所述第二螺纹段212持续对磁电机盖4内孔进行切削,最终完成磁电机盖4螺纹内孔的加工。

35.由于本实用新型所述第一螺纹段的中径、大径均比第二螺纹段对应的中径、大径小,但是第一螺纹段和第二螺纹段具有相同的螺距,螺纹经过第一螺纹段和第二螺纹段的逐次加工,每工步加工余量小,切削力小,丝锥不易折断,无需大功率机床驱动,通过小功率机床就可以完成大螺距或大直径螺纹加工,不仅提高了加工效率,缩短了加工时间,而且适用性强等优点。

36.因此,本实用新型的专用丝锥可以满足在小功率机床上实现孔径在30mm 以上的螺孔加工,无需配备大功率机床,不仅降低了生产成本,而且大螺距或大直径采用攻螺纹方式加工,提高了加工效率,缩短加工时间,以及又能保证加工质量。

37.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1