一种机床主轴机构安装装置的制作方法

1.本实用新型涉及一种机床主轴机构安装装置,其主要用于对机床的主轴机构进行安装,且能够降低从机床主轴机构向外传递的振动量。

背景技术:

2.机床主轴机构指的是机床上带动工件或刀具旋转的主轴,以及用于安装所述主轴的主轴安装座。现有的机床,如钻孔机、或铣床等,其主轴机构的主轴安装座一般通过相应的安装装置进行支撑安装。

3.现有的机床主轴机构安装装置一般包含一组支撑立柱和水平固接于一组支撑立柱之间的横梁,主轴机构的主轴安装座则通过固定安装方式直接固接于横梁上、或通过滑轨、滑块配合方式可移动安装于横梁上。由于基础主轴机构在对工件进行加工的过程中会产生较为明显的振动量,振动量易通过刚性连接的横梁和支撑立柱向外传递,导致车间内振动噪音明显,且影响加工精度。

4.因此,在不影响机床主轴机构的安装稳定性的基础上,设计一款能够有效大幅降低向外传递的振动量的机床主轴机构安装装置是本实用新型的研究目的。

技术实现要素:

5.针对上述现有技术存在的技术问题,本实用新型在于提供一种机床主轴机构安装装置,该机床主轴机构安装装置能够有效解决上述现有技术存在的技术问题。

6.本实用新型的技术方案是:

7.一种机床主轴机构安装装置,包括

8.一组支撑立柱,所述支撑立柱之间横向固定装置有一相应的板状横梁;

9.一组衔接盒,所述衔接盒呈中空方体状设置,衔接盒的内侧面分别固接到相应的支撑立柱上,所述衔接盒内部填充有减振用阻尼粒子,所述板状横梁的两侧分别固接到所述衔接盒的外侧面上;

10.四个直角形固定件,分别设置于所述板状横梁的两侧的上下端部,所述直角形固定件分别包含水平部和垂直设置于所述水平部上的垂直部,所述水平部分别固接到相应的衔接盒的上下侧面上,所述垂直部分别固接到相应的支撑立柱上。

11.所述板状横梁的两侧分别通过螺栓连接方式固接到所述衔接盒的外侧面上,所述直角形固定件的水平部外端分别延伸至相应的衔接盒的外侧,并分别抵接到所述板状横梁的上下端部。

12.所述板状横梁的外侧面按高低固接有一组相应的支撑导轨,且所述板状横梁的顶部外侧向上固接有一相应的限位导轨。

13.所述衔接盒是由钢板焊接组成,衔接盒的内侧面分别通过螺栓连接方式固接到相应的支撑立柱上,且所述衔接盒的内侧面两侧与相应的支撑立柱之间还分别通过相应的焊缝进行固接。

14.所述水平部与衔接盒的上下侧面之间、以及所述垂直部与支撑立柱之间分别通过螺栓连接方式进行固接。

15.所述减振用阻尼粒子为钢制球形颗粒。

16.所述支撑立柱的底部分别水平固接有相应的支撑底梁,所述支撑立柱与支撑底梁之间分别固接有一组相应的第一加强筋板。

17.所述支撑底梁的后侧分别向上垂直固接有相应的加强柱,所述加强柱的顶部与所述支撑立柱的顶部之间分别固接有相应的斜拉柱和横向固定柱。

18.所述支撑底梁的底部两侧分别向下固接有相应的锁定板,通过螺栓连接方式将所述锁定板固定安装到相应的工作台上、或车间地板上。

19.所述直角形固定件的水平部和垂直部之间分别固接有相应的第二加强筋板。

20.本实用新型的优点:

21.1)本实用新型在支撑立柱和板状横梁的基础上,增设有一组呈中空方体状设置的衔接盒,衔接盒的内侧面分别固接到相应的支撑立柱上,而板状横梁的两侧则分别固接到衔接盒的外侧面上,并通过四个直角形固定件的介入,以有效确保衔接盒,即有效确保板状横梁的安装稳定性,从而有效确保安装于板状横梁上的机床主轴机构的安装稳定性。

22.在此基础上,本实用新型还于衔接盒的内部填充有减振用阻尼粒子,加工过程中的振动量传递至板状横梁与衔接盒的衔接处时,通过减振用阻尼粒子之间的摩擦耗能,即可有效形成明显的减振效果,从而在不影响机床主轴机构的安装稳定性的基础上,有效大幅降低向外传递的振动量,以降低车间内的振动噪音和提升加工精度。

23.2)本实用新型的直角形固定件的水平部外端分别延伸至相应的衔接盒的外侧,并分别抵接到板状横梁的上下端部,通过直角形固定件的介入,不仅可有效提升对衔接盒的固定效果,且能够将其水平部向外延伸并其抵接到板状横梁的上下端部,从而可直接对板状横梁的安装稳定性形成加强,以进一步有效确保板状横梁的安装稳定性,从而进一步有效确保安装于板状横梁上的机床主轴机构的安装稳定性。

24.3)本实用新型的衔接盒是由钢板焊接组成,其内侧面通过螺栓连接方式固接到支撑立柱上,且其内侧面两侧与支撑立柱之间还分别通过相应的焊缝进行固接。从而有效确保衔接盒与支撑立柱之间的装配连接稳定性。

25.4)本实用新型的支撑立柱底部分别水平固接有支撑底梁,在第一加强筋板、加强柱、以及斜拉柱和横向固定柱的作用下,可有效大幅提升支撑立柱的结构稳定性和受力能力,从而有效提升本实用新型的实用效果。

26.5)本实用新型的直角形固定件的水平部和垂直部之间分别固接有相应的第二加强筋板,从而有效确保直角形固定件的自身结构稳定性,以有效进一步提升本实用新型的实用效果。

附图说明

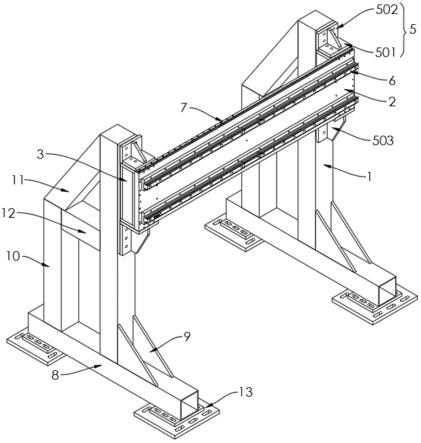

27.图1为本实用新型的结构示意图。

28.图2为本实用新型的使用状态图。

29.图3为衔接盒的剖视图。

具体实施方式

30.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

31.参考图1-3,一种机床主轴机构安装装置,包括

32.一组支撑立柱1,所述支撑立柱1之间横向固定装置有一相应的板状横梁2;

33.一组衔接盒3,所述衔接盒3呈中空方体状设置,衔接盒3的内侧面分别固接到相应的支撑立柱1上,所述衔接盒3内部填充有减振用阻尼粒子4,所述板状横梁2的两侧分别固接到所述衔接盒3的外侧面上;

34.四个直角形固定件5,分别设置于所述板状横梁2的两侧的上下端部,所述直角形固定件5分别包含水平部501和垂直设置于所述水平部501上的垂直部502,所述水平部501 分别固接到相应的衔接盒3的上下侧面上,所述垂直部502分别固接到相应的支撑立柱1 上。

35.本实用新型在支撑立柱1和板状横梁2的基础上,增设有一组呈中空方体状设置的衔接盒3,衔接盒3的内侧面分别固接到相应的支撑立柱1上,而板状横梁2的两侧则分别固接到衔接盒3的外侧面上,并通过四个直角形固定件5的介入,以有效确保衔接盒3,即有效确保板状横梁2的安装稳定性,从而有效确保安装于板状横梁2上的机床主轴机构 14的安装稳定性。

36.在此基础上,本实用新型还于衔接盒3的内部填充有减振用阻尼粒子4,加工过程中的振动量传递至板状横梁2与衔接盒3的衔接处时,通过减振用阻尼粒子4之间的摩擦耗能,即可有效形成明显的减振效果,从而在不影响机床主轴机构14的安装稳定性的基础上,有效大幅降低向外传递的振动量,以降低车间内的振动噪音和提升加工精度。

37.所述板状横梁2的两侧分别通过螺栓连接方式固接到所述衔接盒3的外侧面上,所述直角形固定件5的水平部501外端分别延伸至相应的衔接盒3的外侧,并分别抵接到所述板状横梁2的上下端部。

38.通过直角形固定件5的介入,不仅可有效提升对衔接盒3的固定效果,且能够将其水平部501向外延伸并其抵接到板状横梁2的上下端部,从而可直接对板状横梁2的安装稳定性形成加强,以进一步有效确保板状横梁2的安装稳定性,从而进一步有效确保安装于板状横梁2上的机床主轴机构14的安装稳定性。

39.所述板状横梁2的外侧面按高低固接有一组相应的支撑导轨6,且所述板状横梁2的顶部外侧向上固接有一相应的限位导轨7。

40.所述衔接盒3是由钢板焊接组成,衔接盒3的内侧面分别通过螺栓连接方式固接到相应的支撑立柱1上,且所述衔接盒3的内侧面两侧与相应的支撑立柱1之间还分别通过相应的焊缝进行固接。

41.通过螺栓连接方式和焊缝连接方式配合,以有效确保衔接盒3与支撑立柱1之间的装配连接稳定性。

42.所述水平部501与衔接盒3的上下侧面之间、以及所述垂直部502与支撑立柱1之间分别通过螺栓连接方式进行固接。

43.所述减振用阻尼粒子4为钢制球形颗粒。

44.所述支撑立柱1的底部分别水平固接有相应的支撑底梁8,所述支撑立柱1与支撑

底梁8之间分别固接有一组相应的第一加强筋板9。

45.所述支撑底梁8的后侧分别向上垂直固接有相应的加强柱10,所述加强柱10的顶部与所述支撑立柱1的顶部之间分别固接有相应的斜拉柱11和横向固定柱12。

46.所述支撑底梁8的底部两侧分别向下固接有相应的锁定板13,通过螺栓连接方式将所述锁定板13固定安装到相应的工作台上、或车间地板上。

47.在第一加强筋板9、加强柱10、以及斜拉柱11和横向固定柱12的作用下,可有效大幅提升支撑立柱1的结构稳定性和受力能力,从而有效提升本实用新型的实用效果。

48.所述直角形固定件5的水平部501和垂直部502之间分别固接有相应的第二加强筋板 503,在第二加强筋板503的作用下,有效确保直角形固定件5的自身结构稳定性,以有效进一步提升本实用新型的实用效果。

49.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1