一种箱体焊接用支撑装置的制作方法

本技术涉及箱体焊接,具体涉及一种箱体焊接用支撑装置。

背景技术:

1、变压器油箱的箱体通常是由预设尺寸的板材组装焊接而成,在焊接中及焊接完成后因板材收缩程度的不同会导致箱体上的部分结构产生形变,如不及时在变形位置设置支撑装置进行约束,必然会影响变压器油箱箱体的整体外形尺寸。

2、现有技术中常见的支撑装置是花篮螺栓,如图1所示,花篮螺栓包括主体22和两个相向布置并与主体22螺纹配合的螺杆23,通过转动螺杆23改变花篮螺栓的总长。花篮螺栓使用前应对所需支撑部位进行测量,以作为花篮螺栓尺寸预调的参考值,使用时将两个螺杆23的端部分别点焊固定在箱体变形部位的内壁上,以阻碍板材向内凹陷或向外凸出变形。

3、花篮螺栓的可延伸长度较短,难以适用尺寸较大的箱体,若增大主体的长度或将螺杆更换成更大的型号来增大花篮螺栓的总长,会增大花篮螺栓的重量,增加操作人员点焊支撑装置的难度,因此,通常是在螺杆的两端加焊重量较轻的型材来增加花篮螺栓的总长。在加焊型材前,花篮螺栓需要根据型材尺寸的大小和箱体内壁上变形部位的相对距离不断进行预调整,为了便于花篮螺栓装入箱体内,需要花篮螺栓加焊型材后的尺寸略小于箱体的两个内壁之间的尺寸,这导致支撑装置的两端无法撑紧固定在箱体的内壁上。将支撑装置焊接在箱体内时,需要一名操作人员托住支撑装置,另一名操作人员分别点焊支撑装置的两端,劳动强度较高,且浪费人力成本。

技术实现思路

1、本实用新型的目的在于提供一种箱体焊接用支撑装置,解决现有技术中将支撑装置焊接在箱体内时人力成本较高的技术问题。

2、为实现上述目的,本实用新型箱体焊接用支撑装置的技术方案是:

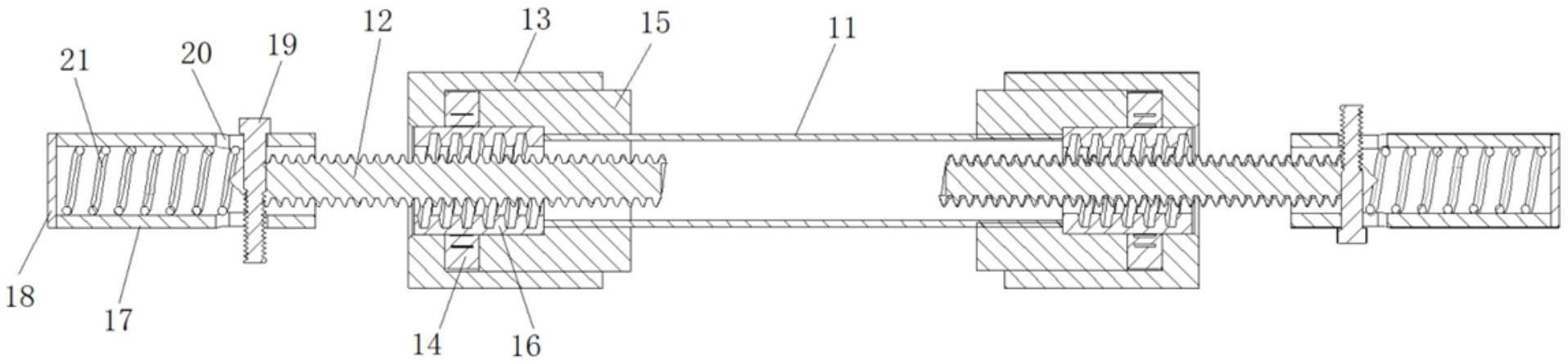

3、一种箱体焊接用支撑装置,包括主体,主体的两端分别螺纹连接有沿其轴向直线进给的进给螺杆;两个进给螺杆相背的一端均设有支撑体,支撑体具有用于与箱体内壁面适配的支撑面;支撑体与相应进给螺杆之间设有弹性件,在支撑体与相应进给螺杆相互靠近时弹性件用于向二者施加相互远离的弹力,支撑体与相应进给螺杆的相对端之间设有用于防止支撑体从进给螺杆上脱出的防脱结构。

4、有益效果是:本实用新型的箱体焊接用支撑装置使用前,先进行预调整,转动的主体能够带动两端螺纹配合的进给螺杆沿直线进给,以带动两端的支撑体运动,直至支撑装置的总长稍大于箱体内壁之间的间距。支撑装置放入箱体内时,操作人员将两端的支撑体分别压向相应的进给螺杆,直至支撑装置的总长小于箱体内壁之间的间距以能够顺利放入箱体内。松开支撑体,弹性件对相互靠近的支撑体和进给螺杆具有相互远离的弹力,使得两端的支撑面分别顶撑箱体内壁的变形部位,支撑装置顶撑固定在箱体内壁上,仅需一名操作人员即可完成焊接工作,而无需额外的操作人员承受支撑装置的重量,减少操作人员的劳动强度。其中,防脱结构防止支撑体从进给螺杆上脱出。

5、进一步地改进,支撑体为支撑筒,支撑筒套在进给螺杆上,弹性件设置在支撑筒内。

6、有益效果是:这样设计,支撑筒能够更好的对弹性件进行导向,而且,支撑筒直接套设在进给螺杆上,结构简单,便于装配。

7、进一步地改进,支撑筒的筒壁上设有沿进给螺杆的轴向延伸的长孔,长孔内穿设有与进给螺杆连接的防脱件,长孔和防脱件共同构成防脱结构。

8、有益效果是:这样设计,长孔和防脱件不仅能够实现支撑筒与进给螺杆之间的防脱效果,又能够实现支撑筒和进给螺杆之间的周向止转,以能够在转动旋转套管时握住支撑筒来限制进给螺杆转动。

9、进一步地改进,防脱件为防脱杆,长孔设置有两个,两个长孔位于支撑筒沿其周向相对的筒壁上,进给螺杆靠近相应支撑筒的端部设有径向穿孔,防脱杆穿过长孔和径向穿孔。

10、有益效果是:这样设计,防脱结构在支撑筒周向上分布均匀,有利于支撑筒在进给螺杆上保持平衡,提高支撑筒的支撑面对箱体内壁的顶撑力的均衡性。

11、进一步地改进,支撑筒包括筒体和固定在筒体远离进给螺杆一端的支撑板,所述支撑面设置在支撑板上,支撑板与筒体可拆连接固定。

12、有益效果是:这样设计,能够根据箱体内壁变形部位的形状更换相应形状的支撑板,提高箱体焊接用支撑装置的通用性。

13、进一步地改进,主体包括旋转套管和两个分别固定在旋转套管两端的螺母,螺母与相应进给螺杆螺纹配合。

14、有益效果是:这样设计,旋转套管和螺母能够直接选用现有的型材,减少加工零件的数量,且旋转套管的重量较轻,能够降低支撑装置的重量,有利于支撑装置顶撑在箱体内壁上。

15、进一步地改进,箱体焊接用支撑装置还包括握持环座,握持环座具有内腔,螺母沿握持环座的轴向定位装配在内腔内。

16、有益效果是:这样设计,操作人员转动旋转套管时能够握住握持环座,提高支撑装置使用的舒适度。

17、进一步地改进,握持环座包括轴承座和固定在轴承座内的堵头,轴承座和堵头之间压装有轴承,螺母穿装固定在轴承内。

18、有益效果是:这样设计,轴承将握持环座与螺母之间的滑动摩擦转化为滚动摩擦,使得转动螺母的操作更加快捷、省力。

19、进一步地改进,所述螺母为锥形螺母。

20、有益效果是:这样设计,避免轴承在握持环座的轴向上移动。

21、进一步地改进,两个进给螺杆的其中一个为正向螺纹,另一个为反向螺纹。

22、有益效果是:在支撑装置焊接固定在箱体内壁上后,支撑筒和进给螺杆的周向止转,这样设计,能够通过转动主体来微调支撑装置的长度,提高支撑装置与箱体内壁的适配度。

技术特征:

1.一种箱体焊接用支撑装置,包括主体,主体的两端分别螺纹连接有沿其轴向直线进给的进给螺杆(12);其特征在于,两个进给螺杆(12)相背的一端均设有支撑体,支撑体具有用于与箱体内壁面适配的支撑面;支撑体与相应进给螺杆(12)之间设有弹性件,在支撑体与相应进给螺杆(12)相互靠近时弹性件用于向二者施加相互远离的弹力,支撑体与相应进给螺杆(12)的相对端之间设有用于防止支撑体从进给螺杆(12)上脱出的防脱结构。

2.根据权利要求1所述的箱体焊接用支撑装置,其特征在于,所述支撑体为支撑筒(17),支撑筒(17)套在进给螺杆(12)上,弹性件设置在支撑筒(17)内。

3.根据权利要求2所述的箱体焊接用支撑装置,其特征在于,所述支撑筒(17)的筒壁上设有沿进给螺杆(12)的轴向延伸的长孔(20),长孔(20)内穿设有与进给螺杆(12)连接的防脱件,长孔(20)和防脱件共同构成防脱结构。

4.根据权利要求3所述的箱体焊接用支撑装置,其特征在于,所述防脱件为防脱杆,长孔(20)设置有两个,两个长孔(20)位于支撑筒(17)沿其周向相对的筒壁上,进给螺杆(12)靠近相应支撑筒(17)的端部设有径向穿孔,防脱杆穿过长孔(20)和径向穿孔。

5.根据权利要求2至4中任一项所述的箱体焊接用支撑装置,其特征在于,所述支撑筒(17)包括筒体和固定在筒体远离进给螺杆(12)一端的支撑板(18),所述支撑面设置在支撑板(18)上,支撑板(18)与筒体可拆连接固定。

6.根据权利要求1至4中任一项所述的箱体焊接用支撑装置,其特征在于,所述主体包括旋转套管(11)和两个分别固定在旋转套管(11)两端的螺母,螺母与相应进给螺杆(12)螺纹配合。

7.根据权利要求6所述的箱体焊接用支撑装置,其特征在于,箱体焊接用支撑装置还包括握持环座,握持环座具有内腔,螺母沿握持环座的轴向定位装配在内腔内。

8.根据权利要求7所述的箱体焊接用支撑装置,其特征在于,所述握持环座包括轴承座(13)和固定在轴承座(13)内的堵头(15),轴承座(13)和堵头(15)之间压装有轴承(14),螺母穿装固定在轴承(14)内。

9.根据权利要求8所述的箱体焊接用支撑装置,其特征在于,所述螺母为锥形螺母(16)。

10.根据权利要求1至4中任一项所述的箱体焊接用支撑装置,其特征在于,两个进给螺杆(12)的其中一个为正向螺纹,另一个为反向螺纹。

技术总结

本技术涉及箱体焊接技术领域,具体涉及一种箱体焊接用支撑装置。一种箱体焊接用支撑装置,包括主体,主体的两端分别螺纹连接有沿其轴向直线进给的进给螺杆;两个进给螺杆相背的一端均设有支撑体,支撑体与相应进给螺杆之间设有弹性件,在支撑体与相应进给螺杆相互靠近时弹性件用于向二者施加相互远离的弹力,支撑体与相应进给螺杆的相对端之间设有防脱结构。弹性件对相互靠近的支撑体和进给螺杆具有相互远离的弹力,使得两端的支撑面分别顶撑箱体内壁的变形部位,支撑装置顶撑固定在箱体内壁上,仅需一名操作人员即可完成焊接工作,而无需额外的操作人员承受支撑装置的重量,减少操作人员的劳动强度。

技术研发人员:吕栋,李娟,王秋峰,齐子翰

受保护的技术使用者:河南森源电气股份有限公司

技术研发日:20221026

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!