一种冲孔模具的制作方法

本发明涉及模具,具体涉及一种冲孔模具。

背景技术:

1、冲孔模具用于在毛坯或金属板材上,沿其封闭的轮廓冲压而从工件上分离出废料,最终得到带孔工件的模具。

2、在冲孔的过程中,通常是通过驱动控制上模向下移动,冲头设置在上模下方,下模中开设与冲头相对应的废料过孔,工件放置在下模上,冲头随着上模的下移而穿透工件并插入废料过孔中,废料落入废料过孔内,而为了防止废料卡在废料过孔内无法下落,现有技术中会通过增加冲头的长度,使冲头将废料从废料过孔中捅出,但是冲头长度的增加会增大冲头折断的风险。

3、如申请号为cn201310342147.4,公开(公告)号为cn104338828b,名称为“小孔冲头防折断冲孔模具”的中国发明专利,公开了“上模和下模,上模包括自上而下依次定位设置的上夹板、止挡板和脱料板;上夹板和止挡板之间具有弹性空间,下模包括下模板,待冲孔产品设于脱料板和下模板之间,另设有两段式冲头,冲头包括柱状打杆和设于柱状打杆下方的呈台阶状的子冲头,子冲头包括止挡部和位于止挡部下方的冲头部,冲头部的径向宽度小于止挡部的径向宽度,冲头部的径向宽度小于柱状打杆的径向宽度,柱状打杆穿过止挡板定位于脱料板内,止挡部定位于脱料板内,冲头部穿过脱料板;对应冲头部,下模板上设有废料过孔”。其通过将冲头设计成两段式,分为柱状打杆和子冲头,相对于传统的冲头缩短了起冲裁作用的子冲头的长度,能够有效减少冲头的折断损坏,同时冲头部的径向宽度小于止挡部的径向宽度,冲头部的径向宽度小于柱状打杆的径向宽度,即仍然呈三阶a冲的形状,能够进一步减少冲头的折断损坏。

4、上述发明专利提供的冲孔模具虽然能够通过改进冲头的结构,使冲头在一定程度上减少了冲头折断的机率,但是其弊端在于:上述专利中,从其附图中可以明显看出,废料过孔包括上半部和下半部,废料过孔下半部的直径大于其上半部的直径以使废料进入废料过孔下半部后能够自由下落,而众所周知的,废料过孔上半部的直径需要与冲头部的直径相匹配,以在冲孔的过程中保证工件冲孔的质量,因为若废料过孔上半部的直径过度大于冲头部的直径会使工件在冲孔时产生在冲孔处产生凹陷,影响冲孔质量。且废料过孔的上半部需要保证一定的厚度以使其具有足够大的支撑力,防止在冲孔过程中废料过孔因缺乏足够的支撑力而使其端口受压变形,同时为了使废料能够从废料过孔中顺利下落而不卡在废料过孔中,上述专利中的冲头部需要穿过工件后再穿过废料过孔的上半部,以将废料推入废料过孔的下半部才行(因为废料过孔上半部的直径与冲头部的直径相适配,废料若停留在废料过孔的上半部容易卡在废料过孔中,只有利用冲头部将废料推入直径更大的废料过孔的下半部才行),冲头部穿过废料过孔的上半部无疑会增加冲头部的长度,且冲头部的直径较小,导致冲头部折断的机率大大增加,由此可见,如何在不减小废料过孔上半部厚度的情况下,能够减小冲头部的长度,同时又能防止废料卡在废料过孔中,是亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种冲孔模具,以解决现有技术中的上述不足之处。

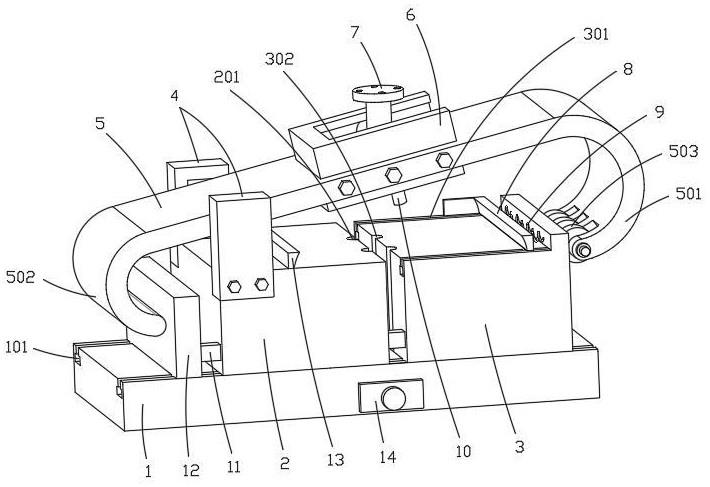

2、为了实现上述目的,本发明提供如下技术方案:一种冲孔模具,包括底座、下模、上模以及驱动上模上下移动的驱动机构,所述下模包括相对设置的固模和动模,所述固模与底座固定连接,所述动模与底座滑动连接,所述固模的右端面开设有左半孔,所述动模的左端面开设有与左半孔相对应的右半孔;

3、所述上模与动模抵接配合,所述上模下移以对工件冲孔的进程中驱使动模与固模贴合以使左半孔与右半孔合并形成完整的废料过孔;

4、所述上模上移的进程中驱使动模向远离固模的方向滑动以使左半孔与右半孔分离。

5、上述的冲孔模具,所述固模上设置有弹性支撑件,所述上模转动设置在弹性支撑件上,所述上模下移的前半进程中做转动运动以推动动模朝向固模滑动,直至动模与固模贴合;所述上模下移的后半进程中上模下压弹性支撑件以使上模垂直下移实现冲孔。

6、上述的冲孔模具,所述弹性支撑件包括固设在固模上并相对布置的两个导向板,两个导向板的相对面上均开设有一导向槽,两个导向槽内均滑动设置有一滑块,所述导向槽的底部与滑块的底部之间安装有压簧,两个所述滑块之间转动设置有杆体,所述上模转动设置在杆体上。

7、上述的冲孔模具,所述上模包括转动设置在杆体上的转板,所述转板上固设有连接块,所述连接块上开设有滑槽,所述滑槽内滑动卡接设置有圆柱杆,所述圆柱杆上固设有与驱动机构的输出端可拆卸连接的法兰。

8、上述的冲孔模具,所述转板的一端为第一弧板,所述第一弧板的端部与动模的右侧面抵接配合,所述驱动机构驱动上模下移的前半进程中第一弧板的端部推压动模的右侧面以使动模滑动而与固模贴合。

9、上述的冲孔模具,所述连接块上可拆卸地安装有冲头,所述驱动机构驱动圆柱杆垂直下移的后半进程中冲头呈垂直状态并与废料过孔共轴。

10、上述的冲孔模具,所述动模上固定安装有延伸板,所述延伸板远离动模的一端滑动贯穿固模后固定安装有立板,所述立板与底座滑动连接,所述转板的另一端为与立板的左侧面抵接配合的第二弧板,所述驱动机构驱动上模上移的进程中第二弧板的端部推动立板向右滑动以带动动模与固模分离。

11、上述的冲孔模具,所述第一弧板的端部转动设置有多个并列布置的滚轮,多个所述滚轮与动模的右侧面抵接配合。

12、上述的冲孔模具,所述底座的顶部开设有与废料过孔相对应的漏孔,所述底座的内部开设有与漏孔相连通的收集孔,所述废料经过漏孔后落入收集孔内。

13、上述的冲孔模具,所述收集孔内滑动插接有顶部敞开的收集盒。

14、有益效果:在上述技术方案中,本发明提供的一种冲孔模具,通过将废料过孔分割成左半孔和右半孔,且左半孔位于固模的右端面上,右半孔位于动模的左侧面上,当对工件冲孔时,在上模的驱动作用下,动模与固模贴合时,左半孔和右半孔合并形成完整的废料过孔,此时上模能够对工件进行正常的冲孔操作,而冲孔时只需冲头贯穿工件并冲裁出废料即可,无需延长冲头的长度而过多插入废料过孔中,从而使得冲头的长度减小,降低了折断的风险,废料被冲裁出后进入废料过孔中,此时无需特意减小废料过孔的厚度,也无需考虑废料是否会卡在废料过孔中;完成冲孔后,驱动机构驱动上模上移,此时上模带动动模向远离固模的方向滑动,以使动模与固模分离,即左半孔和右半孔分离,此时废料过孔被拆分而孔径变大,以使废料顺利落下,不会出现卡在废料过孔中的情况。由此可见,与现有技术相比,本发明无需减少废料过孔上半部的厚度(即本发明中的废料过孔的厚度),以使废料过孔具有足够大的支撑力,同时,冲头只需贯穿工件即可,无需过多插入废料过孔中,从而减小了冲头的长度,使冲头不易折断,再者,通过对废料过孔的拆分能够防止废料卡在废料过孔中,有效解决了现有技术中指出的不足之处;

15、再者,本发明通过调整上模与下模之间的连接方式,使废料过孔的合并与拆分仅需分别在上模冲孔的过程中与上模复位的过程中即可自动实现,实现方式极其便利,无需单独进行废料过孔的合并与拆分操作,不会增加冲孔时的复杂度;

16、同时,由于完成冲孔后,上模复位时动模与固模分离,此时动模与固模之间产生空隙,使得位于动模与固模之间的工件的底部悬空,不会与下模的顶面贴合,从而当取下工件时,手指能够插入动模与固模之间的空隙并对工件施加向上的作用力,以使工件翘起后将其抓取并取下。而现有技术中,工件完成冲压后其底部与下模的顶面依然贴合,当工件为平直的金属板材时,会因为手指无法施力而使工件取下时十分费力。而与现有技术相比,本发明中由于工件完成冲压后动模与固模分离,使得工件的底部部分区域不再与下模的顶面贴合,便于手指施力,从而能够更加轻松地将工件取下。

- 还没有人留言评论。精彩留言会获得点赞!