一种石英玻璃反应器扩散焊接方法与流程

本发明涉及石英玻璃反应器生产,具体为一种石英玻璃反应器扩散焊接方法。

背景技术:

1、石英玻璃具有高透光性、高硬度等一系列优势,是光催化微通道反应器制造的首选材料,石英玻璃反应器流道板片是一种用于石英玻璃反应器的配件,其主要作用是引导和控制系统内的流体流动,在石英玻璃反应器中,流道板片可以控制反应物料的流向和流量,使反应过程更加均匀和稳定。它还可以防止反应物料的结焦和堵塞,流道板片还可以起到一定的支撑和固定作用,增强反应器的结构强度,流道板片是石英玻璃反应器中不可或缺的重要配件,对于保证反应器的正常运行和提高生产效率具有重要的作用。

2、现有技术中石英玻璃反应器扩散焊接方法存在的缺陷是:

3、1、专利文件jp4751958b2公开了光学元件与支架组装,“该组件包括金属片(2),该金属片形成为板簧并且连接到玻璃或晶体光学部件(1),它们之间的连接抵抗紫外线辐射,特别是在低于300nm的波长下。中间环(3)将凸片连接到致动器(4),致动器(4本身通过固定部件(5)连接到壳体(7)。该连接没有有机组成部分。该连接可以被焊接,特别是使用扩散或超声波焊接技术。它也可以焊接。机械振动的最低固有频率大于300hz,高达大约1khz。”该晶体光学部件焊接时软化点温度高并且脆性高易碎导致扩散焊接难度大,对焊接环境要求较高,不便于光学部件的焊接生产。

4、2、专利文件cn100542730c公开了一种扩散焊接方法,“包括如下步骤:

5、(1)ta靶材、6061铝合金背板的表面加工;(2)ta靶材、6061铝合金背板的表面化学处理;(3)ta靶材、6061铝合金背板的热压;(4)靶材组件的淬火;(5)靶材组件的时效热处理。与现有技术相比,本发明的优点在于通过把ta靶材表面加工成纹路形状,可有效去除ta靶材和6061铝合金背板表面的氧化膜,在焊接时彻底排出两者界面之间的空气,获得具有良好焊接结合率和结合强度的溅射靶材组件;同时焊前表面化学处理、焊后热处理等措施进一步保证与提高了组件的焊接性能。”该扩散焊接方法焊后产品泄漏及破碎概率高,无法保证靶材和铝合金背板的焊接质量,焊接成品率低。

6、3、专利文件cn112894139b公开了超快激光玻璃焊接方法,“通过运动部件控制第一焊接部件和第二焊接部件的运动轨迹,在焊接过程中,可以保持激光的焦点作用在第一待焊接区域和第二待焊接区域的交界部位,一是可以保证在加工范围内焊缝质量的一致性,提高焊缝的焊接强度,另一个是可以根据需要选用适用的运动部件,运动部件的运动范围远大于振镜偏转的范围,也就是说,焊缝的加工范围大大提高。因而,对于焊接范围较大的部件,本发明提供的方法可以实现一次焊接,无需分步焊接,大大提高了焊接范围较大的部件的焊接效率。此外,在运动部件上设置的焊接治具,可精确地调节第一待焊接区域和第二待焊接区域之间的距离,保证激光焊接的质量。”该焊接方法对激光玻璃进行焊接后激光玻璃焊接处会存在焊接残留,无法满足激光玻璃的透光性设计要求。

技术实现思路

1、本发明的目的在于提供一种石英玻璃反应器扩散焊接方法,以解决上述背景技术中提出的问题。

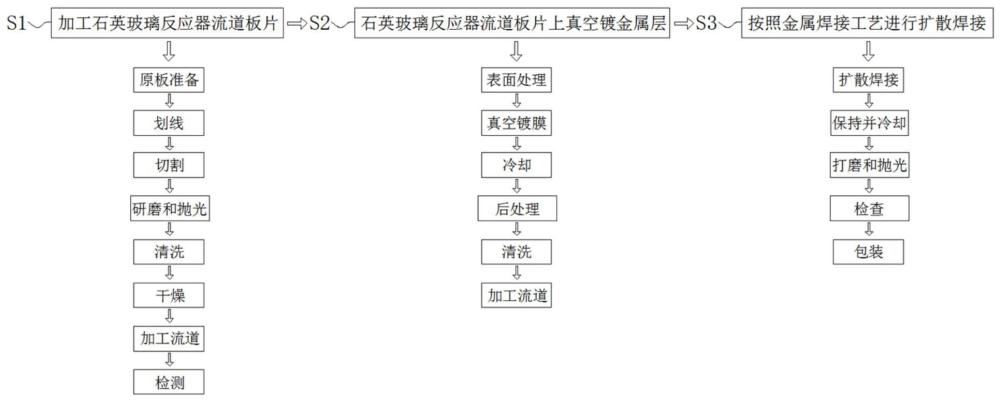

2、为实现上述目的,本发明提供如下技术方案:一种石英玻璃反应器扩散焊接方法,包括步骤一、加工石英玻璃反应器流道板片;步骤二、石英玻璃反应器流道片上真空镀金属层;步骤三、按照金属焊接工艺进行扩散焊接。

3、优选的,所述步骤一包括:(1)原板准备;(2)划线;(3)切割;(4)研磨和抛光;(5)清洗;(6)干燥:(7)加工流道;(8)检测。

4、优选的,所述步骤二包括:(1)表面处理;(2)真空镀膜;(3)冷却;(4)后处理;(5)清洗;(6)加工流道。

5、优选的,所述步骤三包括:(1)扩散焊接;(2)保持并冷却;(3)打磨和抛光;(4)检查。

6、优选的,所述步骤一还包括:(1)原板准备:选择高质量的石英玻璃原板,并进行清洗和切割,以准备后续的加工;(2)划线:根据设计要求,使用精密划线机在石英玻璃原板上刻画流道线,刻画时需要控制刻画的深度和线条的均匀性,以确保流道的质量;(3)切割:根据刻画好的流道线,使用切割设备将石英玻璃原板切割成所需形状和尺寸;(4)研磨和抛光:对切割好的石英玻璃进行研磨和抛光,以去除切割边缘的毛刺和不平整,同时保证表面的光滑度和透明度;(5)清洗:将研磨和抛光好的石英玻璃进行清洗,以去除表面的污垢和杂质,不可用强碱清洗石英玻璃,强碱会侵蚀石英玻璃的抛光面;(6)干燥:用烘箱或烘干机进行干燥,干燥温度控制在110℃-120℃,干燥时间为30min-1h;(7)加工流道:在清洗好的石英玻璃上进行流道加工,可以通过机械切割、激光切割方法进行,加工时需要控制流道的形状、尺寸和深度,以确保流道的质量;(8)检测:对加工好的石英玻璃反应器流道板片进行检测,检查流道的形状、尺寸是否符合设计要求,同时检查表面光滑度和透明度质量指标。

7、优选的,所述步骤二还包括:(1)表面处理:将待镀镍金属表面进行清理,去除表面的油污、锈迹等杂质;(2)真空镀膜:将待镀金属放入真空室,通过加热和抽真空,使金属镍离子在真空中催化还原,分别沉积在石英玻璃反应器和流道板片表面,形成一层致密、均匀的镍层,镍层厚度为2-3μm,控制加热温度在300℃-500℃,加热时间为1-2h;(3)冷却:完成镀层后,将镀镍后的石英玻璃反应器和流道板片取出真空室,自然冷却至室温;(4)后处理:对石英玻璃反应器和流道板镀层进行钝化、涂装处理,以提高镀层的耐腐蚀性和美观度。

8、优选的,所述步骤三还包括:(1)扩散焊接:将石英玻璃反应器与镀镍后的流道板片紧压在一起,置于真空扩散焊接炉中,关闭炉门并进行密封处理,开启真空扩散焊接炉,将炉内温度升高至工艺要求的扩散焊接温度,然后对其施加压力,焊接温度控制在镍熔点的0.6-0.8倍,压力控制在4.9-9.8mpa,使其表面的氧化膜破碎,表面微观凸起处发生塑性变形和高温蠕变而达到紧密接触,激活界面原子之间的扩散,在一定温度和压力下保持一段时间,使接触界面之间的原子相互扩散而实现可靠连接;(2)保持并冷却:保温时间控制在10-15min,接触区域进一步通过原子相互扩散不断扩大,使其表面层分子相互渗透融合,当整个连接界面均形成金属键结合时,则完成了扩散焊接过程,缓慢冷却工件,自然冷却至室温,使石英玻璃反应器与流道板片焊接处冷却定型;(3)打磨和抛光:对石英玻璃反应器与流道板片焊接处进行研磨和抛光,以去除焊接边缘的毛刺和不平整,同时保证表面的光滑度和透明度;(4)检查:对扩散焊接后的石英玻璃反应器与流道板片进行检查,确保其表面质量和性能符合要求。

9、优选的,所述步骤三还包括:将(4)检查合格的石英玻璃反应器与流道板片进行包装,以防止在运输和储存过程中受到损坏和污染,包装前涂覆保护层进行保护处理。

10、与现有技术相比,本发明的有益效果如下:

11、1、本发明根据石英玻璃软化点温度高并且脆性高易碎导致扩散焊接难度大的特点,在加工好的石英玻璃反应器流道片上真空镀金属层,在石英玻璃反应器与流道板片表面金属化之后再进行扩散焊接的制造工艺,金属层较石英玻璃的熔点低,降低了焊接温度和焊接难度,提高了焊接质量。

12、2、本发明通过将石英玻璃反应器与镀镍后的流道板片紧压在一起置于真空扩散焊接炉中,将炉内温度升高至工艺要求的扩散焊接温度,然后对其施加压力,使镀镍表面的氧化膜破碎,表面微观凸起处发生塑性变形和高温蠕变而达到石英玻璃反应器与流道板片间的紧密接触,激活界面原子之间的扩散,在一定温度和压力下保持一段时间,使镀镍接触界面之间的原子相互扩散而实现可靠连接,接触区域进一步通过原子相互扩散不断扩大,最终合为一体,降低了焊接过程中石英玻璃反应器破碎的风险,避免焊后产品的泄漏,提高了焊接牢固性和焊接效率。

13、3、本发明通过对石英玻璃反应器和流道板片进行钝化、涂装处理,以提高镀层的耐腐蚀性和美观度,对石英玻璃反应器与流道板片焊接处进行研磨和抛光,以去除焊接边缘的毛刺和不平整,流道板片生产后与焊接后的双重打磨检测保证了石英玻璃反应器的生产质量,同时检查表面光滑度和透明度等质量指标,按照镍金属焊接工艺进行扩散焊接,即可获得满足设计要求的成品,保留了石英玻璃的透光性特点。

- 还没有人留言评论。精彩留言会获得点赞!