一种精确快速液力挤压滑阀微细计量孔夹具的制作方法

[0001]

本实用新型属于机械加工技术领域,涉及一种精确快速液力挤压滑阀微细计量孔夹具。

背景技术:

[0002]

高压共轨供油系统具有高功率密度、全域高机动性、大流量、超短喷油持续期的典型特点。该系统中的共轨喷油器部件电磁阀不能直接控制针阀偶件的开启与关闭,通过滑阀偶件来控制针阀的开启与关闭,滑阀偶件对电磁阀的响应时间直接影响共轨喷油器的性能,因此滑阀偶件是共轨喷油器的核心关键零部件。滑阀偶件由图1滑阀、滑阀套及阀块组成,主要作用是根据ecu指令,在电磁阀驱动下带动针阀偶件完成燃油喷射。其中,滑阀及阀块的进/泄油计量孔(以下简称微孔)流量之比决定了针阀开启与关闭的速率,微孔加工精度不高造成滑阀偶件进/泄油量比一致性差是主要影响因素之一。

[0003]

如图1所示,滑阀外圆柱距上端面0.7

±

0.02mm处φ0.12

±

0.005

㎜

微孔,表面粗糙度要求ra0.5,与φ0.6(+0.03/0)交接孔口要求去除毛刺。目前,加工滑阀微孔φ0.12

㎜

主要采用超声振动高速钻削和电火花打孔两种工艺。超声振动高速钻头直接加工到图纸要求尺寸,该工艺方法有生产率高、刀具损耗小、对操作者加工技能要求低等特点,但加工后孔内表面粗糙度只能达到ra1.6,图纸要求ra0.5无法满足,同时微毛刺残留多,钻削末端和孔φ0.6

㎜

交接处会形成锋利锐边;电火花加工微孔具有无机械加工力、微孔精度高、孔口无毛刺、不受材料硬度限制等优点,但电腐蚀表面粗糙度达不到图纸要求ra0.5,加工后微孔与密封锥面交接处会形成锋利锐边,高压泄油受到截流;易在孔内时形成积碳及水质结痕。积碳和水质结痕的存在会影响微孔直径及圆度测量的准确性,对滑阀及阀块的进/泄油孔流量之比测试的真实性、精确性起到不良影响。

[0004]

金属加工过程中的毛刺类型主要有飞边毛刺、尖角毛刺、飞溅等不符合产品设计要求的一种突出的多余的金属残余部分,到目前为止没有一种有效的方法能够在生产过程中将其杜绝。一般情况下,去毛刺的方法大致可分为四类:第一类是硬接触:利用现有刀具对产品进行切削、磨削、锉刀及刮刀加工;第二类是柔软接触:对零件进行砂带磨、研磨、弹性砂轮磨削及抛光等加工;第三类是柔性接触:对零件进行冲洗加工、电化学加工、电解磨削及滚动加工等;第四类是精密接触:对零件进行磨粒流去毛刺、磁力研磨、电解、热能及密镭强力超声波加工等。

[0005]

实际生产中,对滑阀微孔毛刺处理方法采用硬接触。用φ0.6

㎜

钻头手工清理滑阀微孔锐边和残留毛刺,此种方法无法对微孔壁进行表面精度提高,同时φ0.6孔直径较小,操作者目视较困难,去除毛刺随机性强,清理效果差。

[0006]

现阶段,采用柔软接触或柔性接触都需要购买专用设备及相应工装,资金投入量大,与厂情不符。结合现有条件,采用液力研磨挤压机床加工滑阀微孔,对其进行磨粒流去毛刺,快速液力挤压去除微细孔突起毛刺是一种可行的方法。

技术实现要素:

[0007]

(一)实用新型目的

[0008]

本实用新型的目的是:提供一种精确快速液力挤压滑阀微孔夹具,快速挤压滑阀微孔,去除孔边突起毛刺,提高滑阀微孔加工质量,满足滑阀表面粗糙度要求,最终能够符合滑阀性能指标要求的目的,能够将零件牢固固定在机床配置夹具中,将磨料准确引导到零件微孔处,保护其他不需要磨料加工的部位。

[0009]

(二)技术方案

[0010]

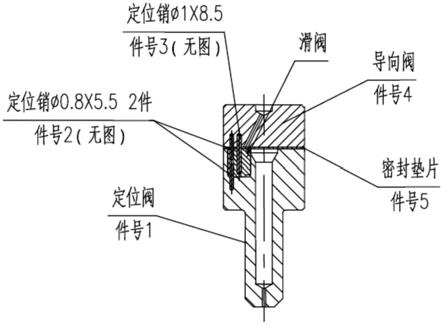

为了解决上述技术问题,本实用新型提供一种精确快速液力挤压滑阀微细计量孔夹具,其包括:定位阀1、导向阀4和密封垫片5。定位阀1中心开有中孔,中孔底部为磨料流出孔,定位阀1上端设置有多个滑阀加工槽,其内部安装滑阀,滑阀加工槽均布在中孔外围,导向阀4布置在定位阀1顶部,导向阀4和定位阀1之间设置密封垫片5,导向阀4顶部中心开设有入料槽,导向阀4上还开设有多个导料孔,导料孔倾斜布置,由入料槽通至滑阀微细计量孔,滑阀加工槽内壁上开设有通至中孔的连通孔,滑阀微细计量孔与连通孔相通;滑阀微细计量孔磨料加工时,磨料由入料槽进入,分别流向导料孔,再流经滑阀微细计量孔,后流入定位阀1中孔,经磨料流出孔流出。

[0011]

其中,每个滑阀加工槽底部开设有定位孔,滑阀上和导向阀4上开设有与该定位孔同轴的定位孔,第一定位销2穿入导向阀4、滑阀和滑阀加工槽的定位孔,限制滑阀装夹自由度。

[0012]

其中,所述导向阀4上还开设有与滑阀上盲孔对应的销孔,第二定位销3穿过滑阀盲孔和销孔,限制滑阀装夹自由度的同时,进行磨料阻流。

[0013]

其中,对应每个滑阀,设置有两个第一定位销2和一个第二定位销3,第一定位销2为φ0.8

×

5.5定位销,第二定位销3为φ1

×

8.5定位销。

[0014]

其中,所述导向阀4上端面是光滑表面,导向阀4上端面布置橡胶垫,橡胶垫上方布置磨料压头,用于向导向阀4引入磨料。

[0015]

其中,所述第一定位销2与定位阀1间隙配合。

[0016]

其中,所述定位阀1材料cr15;硬度58~62hrc;

[0017]

其中,所述导向阀4材料:低合金耐磨钢wel-ten ar360c;硬度hb≥235~401。

[0018]

其中,所述密封垫片5材料h60;弹性模数e是(0.91~0.99)

×

106。

[0019]

其中,所述定位阀1上端设置有5个滑阀加工槽,定位阀1上同时安装5件滑阀。

[0020]

(三)有益效果

[0021]

上述技术方案所提供精确快速液力挤压滑阀微孔夹具,选用材料耐磨性强,安装简单,制造精度高,设计合理,实现了液体磨料通道的精准定位,提高了滑阀微孔的加工精确度,确保了产品质量,将产品微细孔的表面粗糙度问题解决,最终达到提升产品质量的目的,增加了液力挤压机床的加工范围,专用设备功能强化成多功能设备。

附图说明

[0022]

图1滑阀简图。

[0023]

图2夹具结构简图。

[0024]

图3磨料流出口放大图。

[0025]

图4夹具装配简图。

[0026]

图5定位阀简图。

[0027]

图6导向阀简图。

[0028]

图7密封垫片简图。

具体实施方式

[0029]

为使本实用新型的目的、内容、和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

[0030]

参照图4所示:本实用新型夹具包括:定位阀1、导向阀4和密封垫片5。定位阀1中心开有中孔,中孔底部为磨料流出孔,定位阀1上端设置有多个滑阀加工槽,其内部安装滑阀,滑阀加工槽均布在中孔外围,导向阀4布置在定位阀1顶部,导向阀4和定位阀1之间设置密封垫片5,导向阀4顶部中心开设有入料槽,导向阀4上还开设有多个导料孔,导料孔倾斜布置,由入料槽通至滑阀微细计量孔,滑阀加工槽内壁上开设有通至中孔的连通孔,滑阀微细计量孔与连通孔相通;滑阀微细计量孔磨料加工时,磨料由入料槽进入,分别流向导料孔,再流经滑阀微细计量孔,后流入定位阀1中孔,经磨料流出孔流出。

[0031]

每个滑阀加工槽底部开设有定位孔,滑阀上和导向阀4上开设有与该定位孔同轴的定位孔,第一定位销2穿入导向阀4、滑阀和滑阀加工槽的定位孔,限制滑阀装夹自由度。

[0032]

导向阀4上还开设有与滑阀上盲孔对应的销孔,第二定位销3穿过滑阀盲孔和销孔,限制滑阀装夹自由度的同时,进行磨料阻流。

[0033]

第一定位销2为两件φ0.8

×

5.5定位销、第二定位销3为一件φ1

×

8.5定位销。

[0034]

导向阀4起密封压紧滑阀上端面作用,第一定位销2、第二定位销3起限制滑阀加工自由度作用,定位阀1对滑阀下端面进行定位,并对磨料进行泄压。同时,导向阀4上端面是光滑表面,表面粗糙度ra0.05,导向阀4上端面布置橡胶垫,橡胶垫上方布置磨料压头,高压下导向阀4上端面与橡胶垫能够紧密贴合,不会出现剪切力及磨料磨损,防止磨料溢出、工作压力降低。导向阀4下端面和密封垫片5紧密贴合,防止压力增大造成异型密封面锐边崩损。第一定位销2与定位阀1属于精密间隙配合。第二定位销3对磨料起阻流作用,定位阀1起定位滑阀下端面的作用。定位阀1与导向阀4两零件配合装夹滑阀,可精准引导磨料流流向。

[0035]

定位阀1加工精度参数:材料cr15;硬度58~62hrc;加工机床选用车削中心、立式加工中心、高精度数控平面磨床、高精度外圆磨床;零件上端面平行度选用0.01、平面度选用0.009、表面粗糙度选用0.2,φ5.5孔内端面垂直度选用φ0.01、表面粗糙度选用0.8。

[0036]

导向阀4加工精度参数:材料:低合金耐磨钢wel-ten ar360c;硬度hb≥235~401;加工机床选用车削中心、立式加工中心、高精度数控平面磨床、电火花打孔机;零件端面平行度选用0.01、平面度选用0.009、表面粗糙度选用0.05;φ1孔、φ0.8孔垂直度选用0.01。

[0037]

密封垫片5加工精度参数:材料h60;加工机床选用立式钻床。该材料的弹性模数e是(0.91~0.99)

×

106,远小于滑阀的弹性模数。该夹具一次可装夹5件滑阀,采用有色金属密封,利用其本性弹性特性,可将夹具内5件滑阀总长不同的情况消除。

[0038]

如图2和图3所示,夹具里安装好5件滑阀后放入底座中。控制面板输入加工压力、加工时间、挤压次数(磨料总量),按下工作钮,机床开始挤压。磨料通过机床液压泵加压从压头流出,通过导向阀φ1孔进入滑阀φ0.6孔内,φ1定位销阻止液体磨料流入φ1孔内,磨

料快速精准挤研滑阀微孔出口及孔壁后,进入定位阀中孔,经定位阀φ0.8孔流出。

[0039]

本夹具中,定位阀上端面光滑,在高压下与橡胶密封垫紧密贴合,防止液体磨料渗漏,提高密封性,实现精准定位的特点。定位阀下端面和密封垫片在高压下紧密贴合,密封垫片端面紧密贴合滑阀上端异型密封面,防止压力增大造成异型密封面锐边崩刃损坏。

[0040]

本夹具中,导向阀耐磨性、受冲击载荷要求高,材料采用低合金耐磨钢wel-ten ar360c;硬度hb≥235~401。该合金材料以高强韧性、高硬韧性著称。在一定冲击载荷的磨损工作状况下,使用寿命高于耐磨铸铁。

[0041]

本夹具中,采用φ1定位销、φ0.8定位销限制滑阀装夹自由度,φ1定位销进行磨料阻流,设计合理,加工简单。

[0042]

本夹具可装夹5件滑阀,实用性强,机床利用率得到提高,机床性能强化。

[0043]

本夹具中,定位阀采用仿形设计,极大程度利用机床自身配置工装,节约资金,结构简单,更换迅速。对滑阀微孔一次性挤压研磨,时间只需30秒。

[0044]

由上述技术方案可以看出,本实用新型具有以下显著特点:

[0045]

1.加工范围扩大,增加机床使用性能:引进液力研磨挤压机床的目的是提高针阀体微孔加工质量,均匀零件微孔流量系数,最终达到针阀偶件在喷射过程中流量系数稳定和雾化效果良好的性能指标。目前,国内外生产厂家采用该机床只针对针阀体喷孔进行液力研磨挤压加工,属于专用机床,该机床所配夹具只加工针阀体。本实用新型增加了该机床的加工范围,专用设备功能强化成多功能设备。

[0046]

2.去除滑阀毛刺,提高微细孔质量:原夹具只对针阀体喷孔作用,本夹具采用仿形设计,利用该机床独有夹紧方式,将磨料流引导到滑阀微孔内,对微孔内孔口去除毛刺及孔壁进行充分挤压研磨,去除毛刺,降低孔壁表面粗糙度,将影响滑阀微孔加工质量的不利因素去除。

[0047]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1