可缩短冷却时间的铸造砂降温装置的制作方法

[0001]

本实用新型涉及金属铸造的技术领域,尤其是涉及一种可缩短冷却时间的铸造砂降温装置。

背景技术:

[0002]

铸造行业作为制造业的重要组成部分,在快速发展的同时也产生了极大的能源和环境问题。21世纪的铸造技术将朝着绿色铸造工艺方法和材料装备的方向发展,无粘结剂干砂造型的消失模铸造工艺被誉为“21世纪的铸造新技术”、“铸造中的绿色工程”。我国消失模铸造工艺起步较晚,还没有完善的统一的标准。以黑色金属的消失模铸造为主的消失模铸造设备和制造工艺,有待于在生产实践中不断地创新和完善。

[0003]

砂冷却设备是保障生产线连续运行的核心辅助生产设备。消失模铸一般采用的铸造砂为宝珠沙,其具有干燥、焓值高、流动性好的优点,同时,其处理方法与其他工艺的型砂也有很大的区别,如果传统的动力消耗极大的水冷式沸腾冷却床用在消失模铸造的砂冷却上就会有投资大、能耗大和环保等问题。但是选用结构简单、能耗和排放较低的圆筒式冷却装置,会使得部分铸造砂与冷却筒的接触不是特别充分,从而影响冷却效率。难以满足连续生产的要求,由此而导致生产线开开停停,生产效率低。而且铸造砂降温不到位就进入砂库存放,在使用时会导致生产成品的废品率提高,增加能耗,相应生产成本也会大幅度提高。

技术实现要素:

[0004]

本实用新型提供一种可缩短冷却时间的铸造砂降温装置,其结构紧凑,且利于铸造砂散热。

[0005]

一种可缩短冷却时间的铸造砂降温装置,包括卧式滚筒、驱动机构和冷却池,所述滚筒的左端和右端设有出料口和进料口,所述出料口连接有除尘装置,滚筒的内侧壁设有螺旋排列的翅片,所述翅片从进料口向出料口方向呈倾斜状,所述滚筒的下方位于冷却池内,驱动机构驱动所述滚筒旋转,所述滚筒侧壁设有冷却促进机构。

[0006]

上述可缩短冷却时间的铸造砂降温装置,所述冷却促进机构包括若干个冷却腔,所述冷却腔沿滚筒的周向间隔交错分布;所述冷却腔凸出到滚筒侧壁的外面,所述冷却腔为沿滚筒周向延伸的长方形。

[0007]

上述可缩短冷却时间的铸造砂降温装置,所述冷却促进机构还包括若干个倾斜设置的矩形的舀水板,所述舀水板位于相邻的两个冷却腔之间,所述舀水板的左边和右边分别与两个相邻的冷却腔的侧壁连接,所述舀水板的底边固接在所述滚筒的外侧壁上,所述舀水板的顶边向冷却腔的外侧延伸,所述舀水板、两个相邻的冷却腔的侧壁和所述滚筒的外侧壁共同组成舀水槽。

[0008]

上述可缩短冷却时间的铸造砂降温装置,所述冷却腔的侧壁与滚筒的侧壁垂直。

[0009]

上述可缩短冷却时间的铸造砂降温装置,所述滚筒从进料口向出料口方向呈倾斜向下的状态。

[0010]

与现有技术相比,本实用新型结构紧凑,在滚筒外侧壁均布冷却腔,冷却腔凸出到滚筒的侧壁外,在冷却腔侧壁的阻挡下,部分进入冷却腔的铸造砂可达到滚筒的顶部,然后铸造砂滑落下来,大大延长了铸造砂的冷却路径,更利于铸造砂散热。此过程中,冷却水可以被舀水槽带到滚筒顶部,延长了铸造砂和冷却水的接触时间,利于散热。同时铸造砂滑落的过程中,会与滚筒内流动的空气换热,最大限度地利用了除尘装置的吸风动能,进一步散热,提高冷却效率。本实用新型结构紧凑,换热效率更高,提高了工作效率。使得在有限的空间和时间内大大增加了热交换的面积和时间,利于铸造砂散热。

附图说明

[0011]

图1是本实用新型的结构示意图;

[0012]

图2是本实用新型的侧视图;

[0013]

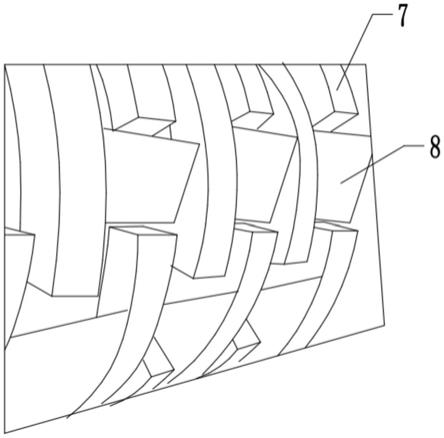

图3是本实用新型的滚筒外侧壁的结构示意图;

[0014]

附图中的标记表示:1.滚筒、2.驱动机构、3.冷却池、4.出料口、5.进料口、6.翅片、7.冷却腔、8.舀水板、9.除尘装置。

具体实施方式

[0015]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型。

[0016]

如附图1至附图3所示,本实用新型包括卧式滚筒1、驱动机构2和冷却池3,所述滚筒1的左端和右端设有出料口4和进料口5,所述出料口4连接有除尘装置9,滚筒1的内侧壁设有螺旋排列的翅片6,所述翅片6从进料口5向出料口4方向呈倾斜状,所述滚筒1的下方位于冷却池3内,驱动机构2驱动所述滚筒1旋转,所述滚筒1侧壁设有冷却促进机构。所述冷却促进机构包括若干个冷却腔7,所述冷却腔7沿滚筒1的周向间隔交错分布;所述冷却腔7凸出到滚筒1侧壁的外面,所述冷却腔7为沿滚筒1周向延伸的长方形。这样可以在有限的空间中,尽可能的增加换热面积,提高换热效率。所述冷却腔7的侧壁与滚筒1的侧壁垂直。通过上述设置,铸造砂会被冷却腔7带到高于滚筒1的顶部才会完全从冷却腔内滑落下来,滑落过程增加了空气与铸造砂的接触,同时增加了铸造砂的运动路径,也延长了散热时间,避免因铸造砂堆积在滚筒1底部导致的不利于散热。

[0017]

所述冷却促进机构还包括若干个倾斜设置的矩形的舀水板8,所述舀水板8位于相邻的两个冷却腔7之间,所述舀水板8的左边和右边分别与两个相邻的冷却腔7的侧壁连接,所述舀水板8的底边固接在所述滚筒1的外侧壁上,所述舀水板8的顶边向冷却腔7的外侧延伸。而且舀水板8的倾斜方向与滚筒1的旋转方向相反,通过上述设置,舀水板8使得冷却腔7之间以及滚筒1有机地结合到一体,提高设备的牢固性。所述舀水板、冷却腔侧壁和滚筒外侧壁共同组成舀水槽,这样随滚筒1的旋转,舀水槽中的水随滚筒的旋转被带到滚筒的顶端,然后随着滚筒继续旋转,水从舀水槽的开口处顺滚筒侧壁流下落入冷却池中,在此过程中,冷却腔中的铸造砂与舀水槽中的的冷却水可以持续进行换热冷却,大大增加了换热面积和换热时间。

[0018]

所述滚筒1从进料口5向出料口4方向呈倾斜向下的状态。以利于与翅片6配合将铸造砂输送出去。

[0019]

使用过程如下,启动除尘装置,空气从滚筒的进料口进入滚筒,然后从进料口5装入铸造砂,驱动机构2驱动滚筒1运转,铸造砂在螺旋状的翅片6推送下逐渐向出料口4方向移动,铸造砂落入冷却腔7内,铸造砂经过滚筒1底部时通过滚筒1侧壁与冷却池3内的冷媒换热,伴随滚筒1的旋转,落入冷却腔7的铸造砂被带到上方然后滑落,此过程铸造砂与滚筒内流动的空气接触并换热,也散失一部分热量。散热后的铸造砂在翅片6的带动下逐渐被输送至出料口4。可根据产能缩放滚筒的大小或控制转速满足生产线的要求,从而提高生产效率和产品的成品率,降低投资和生产成本,达到了高效节约、节能环保的目的。

[0020]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1