全自动板状工件自动研磨线的制作方法

[0001]

本发明属于自动化设备技术领域,特别涉及一种适用于板状工件连续研磨的自动研磨设备。

背景技术:

[0002]

板状工件具有很多种,比如玻璃板、导光板、反光板或扩散板等,比如液晶显示器的玻璃屏幕,一般是通过上游的裁切机加工成所需尺寸,由于是裁切加工的,边角比较锋利,以及后续的美观或其它功能需求等,一是,需要对玻璃屏幕的四个侧面进行研磨加工,由于同一块大的玻璃板上游裁切时,为了提高玻璃板的利用率,会裁切成几种不同尺寸的玻璃屏幕,需要对不同尺寸的玻璃屏幕的侧面均能进行研磨加工,但是现有的研磨玻璃屏幕的侧面的设备通用性较低,要实现对不同尺寸的玻璃屏幕的研磨,需要人工调整设备,更换载具等,比较麻烦,效率也不理想。

[0003]

二是,需要对玻璃屏幕的夹角进行研磨加工,将夹角设计成所需的r角(倒圆角)或c角(45度边倒角)。

[0004]

现有的加工方式,一般是,玻璃需要的r角是多少,就选择对应形状的砂轮,然后对玻璃的夹角处进行加工,这样的话,若加工不同的r角的话,就需要更换不同的砂轮,操作麻烦,复杂,需要经常更换砂轮,通用性较低,加工效率、加工质量也不够理想。

[0005]

因此,有必要研究一种自动化的研磨生产线以克服上述缺点,实现板状工件的全自动智能化连续生产。

技术实现要素:

[0006]

本发明主要解决的技术问题是提供一种全自动板状工件自动研磨线,通过对上料装置、磨边机、磨角机、下料装置和多个搬料装置等的结构设计,能够实现板状工件的侧面和夹角的连续自动化研磨,集板状工件的上料、侧边研磨、夹角研磨和下料功能于一体,集成度高,提高生产效率和产品质量,实现一人多机,特别适用于玻璃屏幕研磨过程,实现玻璃屏幕的侧边和夹角研磨的全自动化、智能化和连续化。

[0007]

为解决上述技术问题,本发明采用的一个技术方案是:提供一种全自动板状工件自动研磨线,包括机台以及设于所述机台的上料装置、磨边机、磨角机、下料装置、第一搬料装置、第二搬料装置和第三搬料装置,所述上料装置位于所述磨边机和所述磨角机的上游,所述磨边机和所述磨角机位于所述下料装置的上游,通过所述第一搬料装置将板状工件搬送至所述磨边机或所述磨角机,通过所述第二搬料装置实现所述板状工件在所述磨角机和所述磨边机之间的搬送,通过所述第三搬料装置将所述板状工件搬用至所述下料装置;

[0008]

通过磨边机实现对板状工件的侧面的研磨,通过磨角机实现所述板状工件的夹角的研磨;

[0009]

所述自动研磨线还包括控制系统,所述上料装置、磨边机、所述磨角机、所述下料装置、所述第一搬料装置、所述第二搬料装置和所述第三搬料装置分别与所述控制系统电

连接。

[0010]

进一步地说,所述磨边机包括用于对板状工件的一组相对的侧面进行研磨的第一磨边机和用于对板状工件的另一组相对的侧面进行研磨的第二磨边机,所述第一磨边机位于所述磨角机的上游,所述磨角机位于所述第二磨角机的上游。

[0011]

进一步地说,所述上料装置和/或所述下料装置包括输送轨道、上下料机架和初定位机构,所述输送轨道和所述初定位机构均设于所述上下料机架;所述初定位机构包括第一定位导柱、第二定位导柱和驱动所述第一定位导柱和所述第二定位导柱在y向靠近或远离的初定位驱动单元。

[0012]

进一步地说,第一搬料装置和/或第三搬料装置包括搬料支架、取料组件和驱动所述取料组件上下移动的z向取料驱动单元和驱动所述取料组件沿x向平移的x向取料驱动单元,所述取料组件安装于所述搬料支架,通过所述取料组件实现对所述板状工件的抓取。

[0013]

进一步地说,所述磨边机包括磨边机架、用于放置板状工件的磨边工作台和用于对板状工件的侧边进行加工的磨边装置,所述磨边机架和所述磨边工作台均安装于所述机台,所述磨边装置安装于所述磨边机架;

[0014]

所述磨边装置包括磨边器、用于驱动所述磨边器沿y向平移的y向磨边驱动单元和能够驱动所述磨边器沿z向升降的z向磨边驱动单元;

[0015]

所述磨边工作台包括承载平台和能够驱动所述承载平台沿x向平移的x向磨边驱动单元。

[0016]

进一步地说,所述承载平台包括至少两载台、能够驱动两所述载台在y向靠近或远离的开合驱动单元和能够驱动所述板状工件上升并旋转的上升旋转机构;通过所述上升旋转机构带动所述板状工件实现在xy平面内的旋转;

[0017]

所述磨边机处设有用于捕捉板状工件位置的工业相机。

[0018]

进一步地说,所述磨边器和所述z向磨边驱动单元均设有两组,每组所述磨边器和所述z向磨边单元皆包括两个错合设置的研磨砂轮和两个所述z向磨边驱动单元,每个所述z向磨边驱动单元单独驱动一所述的研磨砂轮升降。

[0019]

进一步地说,每一所述研磨砂轮皆有多片砂轮片叠合而成,且同一研磨砂轮的外周面低点和高点交错设置,每组的两所述研磨砂轮的其中之一的外周面的高点对应另一研磨砂轮的外周面的低点。

[0020]

进一步地说,所述磨角机包括磨角机架、用于放置工件的磨角工作台和用于对工件的夹角进行加工的磨角装置,所述磨角机架和所述磨角工作台均安装于所述机台,所述磨角装置安装于所述磨角机架;

[0021]

所述磨角装置包括磨角器、用于驱动所述磨角器沿x向平移的x向磨角驱动单元、用于驱动所述磨角器沿y向平移的y向磨角驱动单元和能够驱动所述磨角器沿z向升降的z向磨角驱动单元。

[0022]

进一步地说,所述磨角器包括电主轴和安装于所述电主轴的端部的研磨棒,通过电主轴驱动所述研磨棒旋转。

[0023]

本发明的有益效果是:

[0024]

本发明包括机台以及设于机台的上料装置、磨边机、磨角机、下料装置、第一搬料装置、第二搬料装置和第三搬料装置,在控制系统的作用,通过磨边机实现对板状工件的侧

面的研磨,通过磨角机实现对板状工件的夹角的研磨,通过多个搬料装置实现板状工件的流转,能够实现板状工件的侧面和夹角的连续自动化研磨,集板状工件的上料、侧边研磨、夹角研磨和下料功能于一体,集成度高,提高生产效率和产品质量,实现一人多机,特别适用于玻璃屏幕研磨过程,实现玻璃屏幕的侧边和夹角研磨的全自动化、智能化和连续化;

[0025]

再者,本发明的上、下料装置处的初定位机构、以及磨边工作台和磨角工作台处的开合驱动机构等的设置,使得不同尺寸的板状工件都能适合采用该生产线加工,提高设备的通用性和生产过程的连续性,即使是不同尺寸的板状工件穿插生产都没有问题;

[0026]

再者,本发明的磨边机的磨边器的两个砂轮在z向都是单独控制的,所以通过调整量砂轮在z向的距离,可以实现对板状工件的整个侧面的研磨和侧面的一部分的研磨,易于实现,提高磨边机的通用性,满足客户更多需求;

[0027]

再者,本发明的磨角机包括磨角机架、用于放置工件的磨角工作台和用于对工件的夹角进行加工的磨角装置,磨角装置包括磨角器、用于驱动磨角器沿x向平移的x向磨角驱动单元、用于驱动磨角器沿y向平移的y向磨角驱动单元和能够驱动磨角器沿z向升降的z向磨角驱动单元,通过对磨角机架、磨角工作台和磨角装置等的结构设计,能够实现对板状工件的夹角的研磨加工,且能满足不同r角的需求,提高通用性、生产效率和加工质量等;

[0028]

再者,本发明的磨角工作台可以包括至少两载台和能够驱动两载台在y向靠近或远离的开合驱动单元,因此,两载台之间的距离可以根据工件的尺寸自动调整,一是,提高设备的通用性,可以用于加工不同尺寸的工件;二是,能够保证在加工不同尺寸的工件时,载台都能相对支撑于玻璃的边缘处,提高研磨过程的支撑稳定性,避免玻璃的边缘悬空过多,研磨时没有足够的支撑而造成的崩边等问题;

[0029]

再者,本发明的机台和各个载台可以均为大理石板,采用大理石台或板,保证平面度和平整度,提高加工精度;

[0030]

另外,本发明还具有结构精简、速度高效和质量稳定等特点。

[0031]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

[0032]

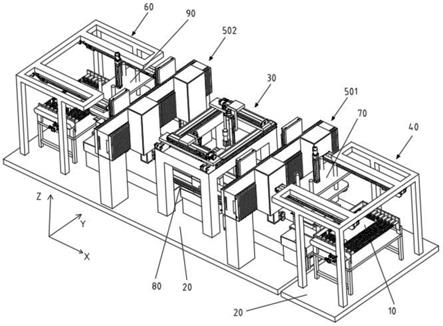

图1是本发明的外观结构图;

[0033]

图2是本发明的主视图;

[0034]

图3是本发明的上料装置处的外观图;

[0035]

图4是本发明的上料装置处的结构示意图;

[0036]

图5是本发明的上料装置处的俯视图;

[0037]

图6是本发明的磨边机的结构示意图;

[0038]

图7是本发明的磨边机的侧视图;

[0039]

图8是本发明的磨角机处的外观图;

[0040]

图9是是本发明的磨角机处的结构示意图;

[0041]

图10是本发明的磨角机处的俯视图;

[0042]

图11是本发明的磨角装置的分解结构示意图;

[0043]

图12是本发明的磨角工作台的结构示意图之一;

[0044]

图13是本发明的磨角工作台的侧视图;

[0045]

图14是本发明的磨角工作台的结构示意图之二(未安装外罩时);

[0046]

图15是本发明的磨角器研磨工件的结构示意图之一(图中剖面线仅用于表示被研磨掉的部分);

[0047]

图16是本发明的磨角器研磨工件的结构示意图之二(图中剖面线仅用于表示被研磨掉的部分);

[0048]

图17是本发明的研磨棒研磨工件时的示意图;

[0049]

图18是本发明的砂轮的结构示意图(图中点画线表示砂轮的轴线);

[0050]

附图中各部分标记如下:

[0051]

板状工件10、机台20;

[0052]

磨角机30、磨角机架301、磨角工作台302、载台3021、真空槽30211、第一磨角装置303、磨角器3031、电主轴30311、研磨棒30312、x向磨角驱动单元3032、y向磨角驱动单元3033、z向磨角驱动单元3034、第二磨角装置304;

[0053]

上料装置40、输送轨道401、上下料机架402、初定位机构403、第一定位导柱4031、第二定位导柱4032、初定位驱动单元4033、导柱连接板4034、电机100;

[0054]

第一磨边机501、第二磨边机502、磨边机架503、磨边工作台504、承载平台5041、上升旋转机构5042、磨边装置505、磨边器5051、研磨砂轮50511、工业相机506、视觉检测单元507;

[0055]

下料装置60;

[0056]

第一搬料装置70、搬料支架701、取料组件702、z向取料驱动单元703、x向取料驱动单元704;

[0057]

第二搬料装置80、搬料座801、搬料驱动单元802;

[0058]

第三搬料装置90。

具体实施方式

[0059]

以下通过特定的具体实施例说明本发明的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的优点及功效。本发明也可以其它不同的方式予以实施,即,在不背离本发明所揭示的范畴下,能予不同的修饰与改变。

[0060]

实施例:一种全自动板状工件自动研磨线,如图1到图3所示,包括机台20以及设于所述机台的上料装置40、磨边机、磨角机30、下料装置60、第一搬料装置70、第二搬料装置80和第三搬料装置90,所述上料装置位于所述磨边机和所述磨角机的上游,所述磨边机和所述磨角机位于所述下料装置的上游,通过所述第一搬料装置将板状工件10搬送至所述磨边机或所述磨角机,通过所述第二搬料装置实现所述板状工件在所述磨角机和所述磨边机之间的搬送,通过所述第三搬料装置将所述板状工件搬用至所述下料装置;

[0061]

通过磨边机实现对板状工件的侧面的研磨,通过磨角机实现所述板状工件的夹角的研磨;

[0062]

定义机台的长度方向为x向,所述自动研磨线还包括控制系统,所述上料装置、磨边机、所述磨角机、所述下料装置、所述第一搬料装置、所述第二搬料装置和所述第三搬料装置分别与所述控制系统电连接。

[0063]

本实施例中,如图1和图2所示,所述磨边机包括用于对板状工件的一组相对的侧面进行研磨的第一磨边机501和用于对板状工件的另一组相对的侧面进行研磨的第二磨边机502,所述第一磨边机位于所述磨角机的上游,所述磨角机位于所述第二磨角机的上游。

[0064]

本实施例中,所述第一磨边机用于研磨板状工件的较长的一组侧面,第二磨边机用于研磨板状工件的较短的一组侧面。当然也可以反过来。

[0065]

如图3到图5所示,所述上料装置和/或所述下料装置包括输送轨道401、上下料机架402和初定位机构403,所述输送轨道和所述初定位机构均设于所述上下料机架;所述初定位机构包括第一定位导柱4031、第二定位导柱4032和驱动所述第一定位导柱和所述第二定位导柱在y向靠近或远离的初定位驱动单元4033。

[0066]

本实施例中,如图3到图5所示,所述初定位驱动单元包括电机100和丝杆传动结构,所述电机的输出端与所述丝杆传动结构连接,所述第一定位柱和所述第二定位柱分别与丝杆传动结构连接,通过电机驱动丝杆传动机构动作,带动所述第一定位导柱和所述第二定位导柱在y向靠近或远离。

[0067]

本实施例中,如图3到图5所示,所述第一定位导柱设有两个,且两所述第一定位导柱之间通过导柱连接板4034连接;所述第二定位导柱也设有两个,且两所述第二定位导柱之间通过导柱连接板连接。第一定位导柱和第二定位导柱的数量可以根据板状工件的尺寸设置。

[0068]

如图3所示,第一搬料装置和/或第三搬料装置包括搬料支架701、取料组件702和驱动所述取料组件上下移动的z向取料驱动单元703和驱动所述取料组件沿x向平移的x向取料驱动单元704,所述取料组件安装于所述搬料支架,通过所述取料组件实现对所述板状工件的抓取。

[0069]

本实施例中,所述取料组件为真空吸盘,但不限于此。所述z向取料驱动单元为电动气缸。所述x向取料驱动单元均为电机和丝杆传动结构,故不赘述。

[0070]

如图6到图8所示,所述磨边机包括磨边机架503、用于放置板状工件10的磨边工作台504和用于对板状工件的侧边进行加工的磨边装置505,所述磨边机架和所述磨边工作台均安装于所述机台,所述磨边装置安装于所述磨边机架;

[0071]

所述磨边装置包括磨边器5051、用于驱动所述磨边器沿y向平移的y向磨边驱动单元(图未示意)和能够驱动所述磨边器沿z向升降的z向磨边驱动单元(图未示意);

[0072]

如图6到图8所示,所述磨边工作台包括承载平台5041和能够驱动所述承载平台沿x向平移的x向磨边驱动单元(图未示意)。

[0073]

此处的y向磨边驱动单元、z向磨边驱动单元和x向磨边驱动单元可以均为电机和丝杆传动机构,此为现有技术,故不赘述。

[0074]

本实施例中,如图6到图8所示,所述承载平台包括至少两载台3021、能够驱动两所述载台在y向靠近或远离的开合驱动单元(图未示意)和能够驱动所述板状工件上升并旋转的上升旋转机构5042;通过所述上升旋转机构带动所述板状工件实现在xy平面内的旋转;

[0075]

所述磨边机处设有用于捕捉板状工件位置的工业相机506。

[0076]

比如,所述开合驱动单元设有两组,即采用两个电机和两个丝杆传动结构,通过一个电机和一个丝杆传动结构驱动其中一载台平移,同同时通过另一电机和另一丝杆传动结构驱动另一载台平移;或者,所述开合驱动单元设有一组,即采用一个电机和一个丝杆传动

结构,丝杆分两段,两段的螺纹方向不同,两载台分别位于不同的螺纹段处,这样电机转动会驱动两个载台靠近或远离。当然也可以采用其它的驱动方式,只要能实现上述功能即可。

[0077]

本实施例中,所述上升旋转机构图中未给出详细的结构,比如可以为在一平台上安装于旋转机构(比如伺服电机和凸轮分割器,此为现有技术,故不赘述,伺服电机的输出端为了与板状工件的接触良好,可以安装一支撑板或平板),该平台的下方设有气缸或者电机和丝杆传动结构,即可实现所述平台的升降,此原理为现有技术,故不赘述。

[0078]

如图6到8以及图16和图17所示,所述磨边器和所述z向磨边驱动单元均设有两组,每组所述磨边器和所述z向磨边单元皆包括两个错合设置的研磨砂轮50511和两个所述z向磨边驱动单元,每个所述z向磨边驱动单元单独驱动一所述的研磨砂轮升降。

[0079]

本实施例中,如图18所示,每一所述研磨砂轮皆有多片砂轮片叠合而成,且同一研磨砂轮的外周面低点和高点交错设置,每组的两所述研磨砂轮的其中之一的外周面的高点对应另一研磨砂轮的外周面的低点。

[0080]

如图6和图7所示,所述磨边机架处还设有用于检测磨边后的板状工件的外观品质的视觉检测单元507以及能够驱动所述视觉检测单元沿y向平移的y向视觉驱动单元(图未示意)和能够驱动所述视觉检测单元沿z向升降的z向视觉驱动单元(图未示意)。

[0081]

所述y向视觉驱动单元和所述z向视觉驱动单元也可以均为电机和丝杆传动机构,此为现有技术,故不赘述。

[0082]

如图9到图11所示,所述磨角机30包括磨角机架301、用于放置工件10的磨角工作台302和用于对工件的夹角进行加工的磨角装置,所述磨角机架和所述磨角工作台均安装于所述机台,所述磨角装置安装于所述磨角机架;

[0083]

所述磨角装置包括磨角器3031、用于驱动所述磨角器沿x向平移的x向磨角驱动单元3032、用于驱动所述磨角器沿y向平移的y向磨角驱动单元3033和能够驱动所述磨角器沿z向升降的z向磨角驱动单元3034。

[0084]

如图9到图11所示,所述磨角器3031包括电主轴30311和安装于所述电主轴的端部的研磨棒30312,通过电主轴驱动所述研磨棒旋转。本实施例中,所述研磨棒为金刚砂研磨棒,所述研磨棒为圆柱状研磨棒。

[0085]

如图9到图11所示,所述磨角装置包括第一磨角装置303和第二磨角装置304,且所述第一磨角装置和所述第二磨角装在x向平行;

[0086]

或者所述第一磨角装置和所述第二磨角装在y向平行。

[0087]

如图12到14所示,所述磨角工作台包括至少两载台3021和能够驱动两所述载台在y向靠近或远离的开合驱动单元(图未示意)。此处的开合驱动单元的结构与磨边机工作台处的结构类似,故不赘述。

[0088]

所述载台为大理石台。

[0089]

所述大理石台具有真空槽30211或真空孔,通过真空负压将工件吸附于所述大理石台。采用大理石台,保证平面度和平整度,提高加工精度。)

[0090]

所述开合驱动单元包括电机和丝杆传动结构,通过电机驱动丝杆传动结构带动两所述载台靠近或远离。

[0091]

所述板状工件为矩形玻璃。本实施例中,所述工件为矩形玻璃,所述矩形玻璃是显示屏幕,当然也可以为其它需要进行这种加工的工件,比如导光板、扩散板等)

[0092]

如图8所示,所述第二搬料装置80包括搬料座801、取料组件702和能够驱动所述取料组件沿x向平移的搬料驱动单元802。

[0093]

本实施例中,所述取料组件为真空吸盘,但不限于此。所述x向搬料驱动单元均为电机和丝杆传动结构,故不赘述。

[0094]

本实施例中,机台和各个载台可以均为大理石板,采用大理石台或板,保证平面度和平整度,提高加工精度。

[0095]

本发明的工作原理和工作过程如下:

[0096]

在控制系统的作用下,上游裁切出的不同尺寸(或者同一尺寸)的玻璃板进入上料装置的输送轨道,然后初定位机构会对玻璃板进行初定位,具体为:根据玻璃板的尺寸,初定位驱动单元会驱动第一定位导柱和第二定位导柱在y向靠近或远离,对玻璃板进行初定位,然后第一搬料装置的z向取料驱动单元和x向取料驱动单元驱动取料组件到位将玻璃板吸住,然后搬送至第一磨边机的磨边工作台上,并在x向移动至研磨侧面的工位,之后工业相机进行mark(标识),之后控制系统根据工业相机采集的数据得出玻璃板需要旋转的角度,此时,停止抽真空,玻璃板不会吸在载台上,之后上升旋转机构上升,抬起玻璃板旋转合适的角度,进行精准定位,然后上升旋转机构下降,继续抽真空,玻璃板再次吸附于载台的表面,然后对玻璃板的侧面进行研磨;

[0097]

对玻璃板的侧面进行研磨的具体过程中:y向磨边驱动单元驱动磨边器在y向到位,然后根据需要研磨的侧面的形状和尺寸等,并通过z向磨边驱动单元驱动砂轮在z向到位,比如,如图16所示,若是需要将玻璃板的侧面整个抹掉一部分,那就将两个砂轮在z向有一定重合交错,且需要抹掉的部分的尺寸可以通过调整砂轮的位置实现;再,如图17所示,若是需要将玻璃板的侧面的一部分抹掉,那就将两个砂轮在z向具有一定距离,因为每个砂轮在z向都是单独控制的,所以易于实现,提高磨边机的通用性,满足客户更多需求,研磨后通过设置的视觉检测单元能够对玻璃板的质量进行检测;

[0098]

磨边机的工作过程为:

[0099]

然后,第二搬料装置到位将磨边后的玻璃板搬送至磨角机这个工位,将待加工的玻璃板放置于载台,控制系统内会记录玻璃的尺寸,然后通过开合驱动单元驱动两载台靠近或远离(此过程中,外接的真空系统不作用,玻璃只是置于载台上),载台移动到位后,外接的真空系统工作,通过真空负压将玻璃吸附于载台的上表面,然后根据玻璃的位置,x向磨角驱动单元、y向磨角驱动单元和z向磨角驱动单元共同驱动研磨棒至合适位置,对玻璃的两侧面相连处的夹角进行研磨,得到所需的r角或c角,如图15所示;

[0100]

由于第二搬料装置的取料组件分别设有两组,且两组在x向的距离与第一磨边机与磨角机之间距离以及磨角机与第二磨边机之间的距离一致,在第二搬料装置将磨边后的玻璃板搬送至磨角机的同时,会将磨角后的玻璃板搬送至第二磨边机,进行另一组相对的侧面的研磨,原理同第一磨边机处的,故不赘述;

[0101]

之后,通过第三搬料装置将加工好的玻璃板搬送至下料装置,第三搬料装置的工作原理与上述的第一搬料装置的类似,下料装置的工作原理与上述的上料装置的类似,故不赘述,即完成一个加工过程。

[0102]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理

包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1