锌颗粒的制备方法及反应炉装置与流程

1.本发明涉及环境保护与资源循环综合利用领域,具体而言,涉及一种锌颗粒的制备方法及反应炉装置。

背景技术:

2.纳米锌颗粒比表面积大,具备了纳米效应从而有极佳的化学活性及更好的抗紫外线性能、抗静电性能、抗菌抑菌、祛味防酶等一系列独特性能;其活性高,分散性优良,能加速硫化,还可生产透明度较高的橡胶制品。

3.相关技术中的锌粉生产加工是利用废旧锌锰电池制备纳米锌粉。具体如下,将废旧锌锰干电池经过简单拆解后将锌外表皮放入真空炉内,采用真空蒸发与惰性气体冷凝法,通过控制加热温度、氮气压强以及冷凝温度以获得纳米锌颗粒。

4.但是,利用废旧锌锰电池制备纳米锌粉过程中,仅能够使用锌外表皮一种物料,使得利用废旧锌锰电池制备纳米锌粉的方式较单一的问题。

技术实现要素:

5.本发明的主要目的在于提供一种锌颗粒的制备方法及反应炉装置,以解决相关技术中的利用废旧锌锰电池制备纳米锌粉的方式较单一的问题。

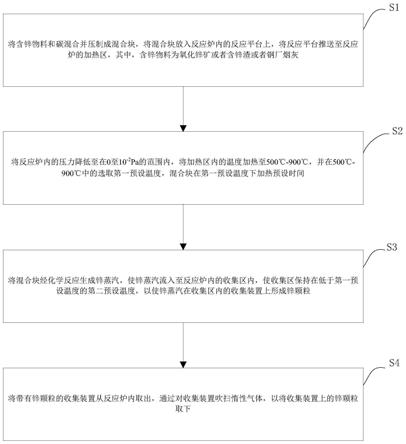

6.为了实现上述目的,根据本发明的一个方面,提供了一种锌颗粒的制备方法,包括以下步骤:步骤s1:将含锌物料和碳混合并压制成混合块,将混合块放入反应炉内的反应平台上,将反应平台推送至反应炉的加热区,其中,含锌物料为氧化锌矿或者含锌渣或者钢厂烟灰;步骤s2:将反应炉内的压力降低至在0至10

‑2pa的范围内,将加热区内的温度加热至500℃

‑

900℃,并在500℃

‑

900℃中的选取第一预设温度,混合块在第一预设温度下加热预设时间;步骤s3:将混合块经化学反应生成锌蒸汽,使锌蒸汽流入至反应炉内的收集区内,使收集区保持在低于第一预设温度的第二预设温度,以使锌蒸汽在收集区内的收集装置上形成锌颗粒。

7.进一步地,锌颗粒的制备方法还包括以下步骤:步骤s4:将带有锌颗粒的收集装置从反应炉内取出,通过对收集装置吹扫惰性气体,以将收集装置上的锌颗粒取下。

8.进一步地,预设时间在0.5小时至4小时的范围内。

9.进一步地,在步骤s1中,含锌物料和碳的摩尔比在1:1至1.2的范围内,并在300mpa条件下保压5分钟压制成混合块。

10.进一步地,在步骤s2中,将反应炉内的压力通过真空泵降低至在0至10

‑2pa的范围内,在步骤s3中,在真空泵的作用下将锌蒸汽送入至反应炉内的收集区。

11.进一步地,在步骤s3中,收集装置包括主体及设置在主体上的多个分支。

12.根据本发明的另一方面,提供了一种反应炉装置,采用上述的锌颗粒的制备方法制备锌颗粒,反应炉装置包括:炉体,包括加热区和收集区;反应平台,可移除地设置在炉体内,反应平台用于放置含锌物料和碳混合并压制成的混合块;加热装置,设置在炉体外,并

围设在加热区的外侧,加热装置对混合块进行加热以形成锌蒸汽;冷却装置,设置在炉体的外,并围设在收集区的外侧;收集装置,可移除地设置在炉体的内,并位于收集区内,锌蒸汽保持在低于第一预设温度的第二预设温度下,以使锌蒸汽在收集装置上形成锌颗粒。

13.进一步地,反应炉装置还包括真空泵,真空泵与炉体可拆卸地连接。

14.进一步地,反应炉装置还包括连接管,连接管连接在炉体与真空泵之间,连接管包括扩径段、连接段和连接在扩径段之间的变径段,扩径段连接在炉体的出口处,连接段连接在真空泵的进口处。

15.进一步地,反应炉装置还包括第一法兰组件,炉体通过第一法兰组件与连接管连接。

16.应用本发明的技术方案,锌颗粒的制备方法包括以下步骤:步骤s1:将含锌物料和碳混合并压制成混合块,将混合块放入反应炉内的反应平台上,将反应平台推送至反应炉的加热区,其中,含锌物料为氧化锌矿或者含锌渣或者钢厂烟灰;步骤s2:将反应炉内的压力降低至在0至10

‑2pa的范围内,将加热区内的温度加热至500℃

‑

900℃,并在500℃

‑

900℃中的选取第一预设温度,混合块在第一预设温度下加热预设时间;步骤s3:将混合块经化学反应生成锌蒸汽,使锌蒸汽流入至反应炉内的收集区内,使收集区保持在低于第一预设温度的第二预设温度,以使锌蒸汽在收集区内的收集装置上形成锌颗粒。在本申请的锌颗粒的制备方法中,由于含锌物料为氧化锌矿或者含锌渣或者钢厂烟灰,这样,含锌物料具有多种含锌氧化物料,使得锌颗粒的制备方法相对于相关技术中的利用废旧锌锰电池制备纳米锌粉的方式而言使用的含锌物料更多,方式也更多。同时,在本申请的锌颗粒的制备方法中,将混合块经化学反应生成锌蒸汽产生的活性要高于相关技术中使用锌外表皮经物理反应生成锌蒸汽的活性,进而经过锌颗粒的制备方法形成锌颗粒的活性更好。因此,本申请的技术方案有效地解决了相关技术中的利用废旧锌锰电池制备纳米锌粉的方式较单一的问题。

附图说明

17.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1示出了根据本发明的锌颗粒的制备方法的实施例的流程图示意图;

19.图2示出了根据本发明的反应炉装置的实施例的剖视示意图;以及

20.图3示出了图2的反应炉装置的a处放大示意图。

21.其中,上述附图包括以下附图标记:

22.10、炉体;11、加热区;12、收集区;13、隔热环;21、混合块;20、反应平台;30、加热装置;40、冷却装置;50、收集装置;51、主体;52、分支杆组;521、支杆;522、分杆;511、底架;512、支架;60、真空泵;70、连接管;71、扩径段;72、连接段;73、变径段;81、第一法兰组件;82、第二法兰组件;83、端盖。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下

对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

25.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

26.如图1和图2所示,本实施例的锌颗粒的制备方法包括以下步骤:步骤s1:将含锌物料和碳混合并压制成混合块21,将混合块21放入反应炉内的反应平台20上,将反应平台20推送至反应炉的加热区11,其中,含锌物料为氧化锌矿或者含锌渣或者钢厂烟灰;步骤s2:将反应炉内的压力降低至在0至10

‑2pa的范围内,将加热区11内的温度加热至500℃

‑

900℃,并在500℃

‑

900℃中的选取第一预设温度,混合块21在第一预设温度下加热预设时间;步骤s3:将混合块21经化学反应生成锌蒸汽,使锌蒸汽流入至反应炉内的收集区12内,使收集区12保持在低于第一预设温度的第二预设温度,以使锌蒸汽在收集区12内的收集装置50上形成锌颗粒。

27.应用本实施例的技术方案,在本实施例的锌颗粒的制备方法中,由于含锌物料为氧化锌矿或者含锌渣或者钢厂烟灰,这样,含锌物料具有多种含锌氧化物料,使得锌颗粒的制备方法相对于相关技术中的利用废旧锌锰电池制备纳米锌粉的方式而言使用的含锌物料更多,方式也更多。同时,在本实施例的锌颗粒的制备方法中,将混合块21经化学反应生成锌蒸汽产生的活性要高于相关技术中使用锌外表皮经物理反应生成锌蒸汽的活性,进而经过锌颗粒的制备方法形成锌颗粒的活性更好。因此,本实施例的技术方案有效地解决了相关技术中的利用废旧锌锰电池制备纳米锌粉的方式较单一的问题。

28.需要说明的是,上述的锌颗粒的粒度在100nm至800nm的范围内,碳的纯度大于99.5%,化学反应为热还原反应。含锌渣包含锌浸出渣。

29.如图1所示,锌颗粒的制备方法还包括以下步骤:步骤s4:将带有锌颗粒的收集装置50从反应炉内取出,通过对收集装置吹扫惰性气体,以将收集装置50上的锌颗粒取下。这样方便从收集装置50上收集锌颗粒。上述的惰性气体可以是氮气、氩气、氦气等常见惰性气体中的一种或多种。

30.如图1所示,预设时间在0.5小时至4小时的范围内。这样,能够形成足够多的锌蒸汽。

31.如图1所示,在步骤s1中,含锌物料和碳的摩尔比在1:1至1.2的范围内,并在

300mpa条件下保压5分钟压制成混合块21。这样,压制成混合块21的质量更高。

32.如图1所示,在步骤s2中,将反应炉内的压力通过真空泵60降低至在0至10

‑2pa的范围内,这样便于实现降低反应炉内的压力以符合锌蒸汽的流动条件。在步骤s3中,在真空泵60的作用下将锌蒸汽送入至反应炉内的收集区12。这样,便于锌蒸汽能够在反应炉内流动以从加热区11移动至收集区12内。

33.在步骤s2中,将加热区11内的温度以5~10℃/min升温速率加热至500℃

‑

900℃。这样,能够保证锌颗粒具有较高的活性。

34.如图1和图2所示,在步骤s3中,收集装置50包括主体及设置在主体上的多个分支。这样,多个分支能够堆积更多的锌颗粒,提高收集的锌颗粒的数量,同时,锌粒度大小可控,且锌颗粒的比表面积更大,活性更高,进而能够提高经济效益。收集装置50为硅酸盐类耐火材料。

35.根据锌颗粒的制备方法制备锌颗粒的具体实施例1如下:

36.将氧化锌矿和碳按照摩尔比1:1混合均匀,在300mpa压力条件下保压5min。将压好的混合块21放入加热区,利用真空泵将反应炉内的压力降低至0.01pa。以5℃/min升温速率将加热区温度升至600℃并保温4h。待反应结束并降温后取出收集装置,利用氮气将附着在收集装置上的锌颗粒吹扫下来。加热区内的氧化锌矿的反应程度为97.1%,收集得到的锌颗粒的粒度为420nm左右。第一预设温度为低于600℃以下的某一温度,第一预设温为550℃,第二预设温度为600℃。

37.根据锌颗粒的制备方法制备锌颗粒的具体实施例2如下:

38.将氧化锌矿和高纯碳按照摩尔比1:1.1混合均匀,在300mpa压力条件下保压10min。将压好的混合块21放入加热区,利用真空泵将反应炉内的压力降低至0.001pa。以10℃/min升温速率将加热区温度升至700℃并保温4h。待反应结束并降温后取出收集装置,利用氩气将附着在收集装置上的锌颗粒吹扫下来。加热区内的氧化锌矿的反应程度为97.9%,收集得到的锌颗粒的粒度为370nm左右。第一预设温度为低于700℃以下的某一温度,第一预设温为650℃,第二预设温度为700℃。

39.根据锌颗粒的制备方法制备锌颗粒的具体实施例3如下:

40.将氧化锌矿和高纯碳按照摩尔比1:1.2混合均匀,在300mpa压力条件下保压15min。将压好的混合块21放入加热区,利用真空泵将反应炉内的压力降低至0.001pa。以5℃/min升温速率将加热区温度升至800℃并保温3h。待反应结束并降温后取出收集装置,利用氩气将附着在收集装置上的锌颗粒吹扫下来。加热区内的氧化锌矿的反应程度为98.5%,收集得到的锌颗粒的粒度为280nm左右。第一预设温度为低于800℃以下的某一温度,第一预设温为750℃,第二预设温度为800℃。

41.根据锌颗粒的制备方法制备锌颗粒的具体实施例4如下:

42.将氧化锌矿和高纯碳按照摩尔比1:1.2混合均匀,在300mpa压力条件下保压15min。将压好的混合块21放入加热区,利用真空泵将反应炉内的压力降低至0.001pa。以5℃/min升温速率将加热区温度升至900℃并保温1h。待反应结束并降温后取出收集装置,利用氩气将附着在收集装置上的锌颗粒吹扫下来。加热区内的氧化锌矿的反应程度为99.7%,收集得到的锌颗粒的粒度为250nm左右。第一预设温度为低于900℃以下的某一温度,第一预设温为850℃,第二预设温度为900℃。

43.本申请还提供了一种反应炉装置,如图1和图2所示,采用上述的锌颗粒的制备方法制备锌颗粒。反应炉装置包括:炉体10、反应平台20、加热装置30和冷却装置40。炉体10包括加热区11和收集区12。反应平台20可移除地设置在炉体10内,反应平台20用于放置含锌物料和碳混合并压制成的混合块21。加热装置30设置在炉体10外,并围设在加热区11的外侧。加热装置30对混合块21进行加热以形成锌蒸汽。冷却装置40设置在炉体10的外,并围设在收集区12的外侧。收集装置50可移除地设置在炉体10的内,并位于收集区12内,锌蒸汽保持在低于第一预设温度的第二预设温度下,以使锌蒸汽在收集装置50上形成锌颗粒。由于上述的锌颗粒的制备方法能够解决了相关技术中的利用废旧锌锰电池制备纳米锌粉的方式较单一的问题,反应炉装置使用锌颗粒的制备方法也能够起到同样的效果。

44.如图2和图3所示,反应炉装置还包括真空泵60,真空泵60与炉体10可拆卸地连接。真空泵60的设置能够降低了炉体10内的压力,以使锌蒸汽能够从加热区11移动至收集区12内。加热装置30优选为加热管,冷却装置40优选为冷却管,采用水冷。冷却管具有进水口和出水口。进水口位于炉体10的下方,出水口位于炉体10的上方。

45.如图2和图3所示,反应炉装置还包括连接管70,连接管70连接在炉体10与真空泵60之间。连接管70包括扩径段71、连接段72和连接在扩径段71之间的变径段73。扩径段71连接在炉体10的出口处,连接段72连接在真空泵60的进口处。上述的连接管70的形状便于锌蒸汽流动,以提高在收集装置50上形成锌颗粒的速度。

46.如图2所示,反应炉装置还包括第一法兰组件81。炉体10通过第一法兰组件81与连接管70连接。第一法兰组件81的设置便于连接管70与炉体10实现拆装。

47.具体的,第一法兰组件81包括第一法兰、第二法兰以及夹设在第一法兰和第二法兰之间的第一密封圈。第一法兰连接在炉体10上,第二法兰连接在连接管70上。

48.如图2和图3所示,收集装置50包括主体51和设置在主体51上的多个分支杆组52。主体51连接在炉体10的内壁上。主体51的设置便于将多个分支杆组52架设在炉体10内。同时,多个分支杆组52的设置能够堆积更多的锌颗粒,提高锌颗粒的长大效率。

49.如图2和图3所示,主体51包括底架511和支架512,底架511设置在炉体10的内壁上。支架512与底架511连接,分支杆组52插接在支架512上。底架511卡在在炉体10的内壁上,便于将主体51上的分支杆组52取出炉体10。分支杆组52插接在支架512上,便于从支架512上取放分支杆组52,有利于提高收集锌颗粒的效率。

50.如图2和图3所示,多个分支杆组52间隔地设置在主体51上,分支杆组52包括多个支杆521和多个分杆522。支杆521设置在分杆522上。这样,能够进一步提高堆积更多锌颗粒。

51.如图2和图3所示,相邻的两个分杆522成夹角设置。这样,相邻的两个分杆522之间留有足够的空间,便于在每个支杆521上堆积更多锌颗粒。

52.如图2所示,反应炉装置还包括隔热环13。隔热环13设置在炉体10的内壁上,以分隔加热区11和收集区12。隔热环13能够隔绝加热区11和收集区12,避免加热区11的区域大于收集区12的区域,或者收集区12的区域大于加热区11的区域。

53.如图2所示,反应炉装置还包括第二法兰组件82和端盖83。反应平台20的第一端连接在端盖83上,反应平台20的第二端伸入至加热区11内,端盖83通过第二法兰组件82与炉体10连接。端盖83的设置能够封堵炉体10,防止炉体10的外部的空气进入至炉体10内。第二

法兰组件82包括第三法兰、第四法兰和第二密封圈。第三法兰焊接在端盖83上,第四法兰连接在炉体10上。第二法兰组件82的设置便于端盖83从炉体10上进行拆装。

54.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

55.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

56.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

57.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1