一种LED显示器背光源制作工艺的制作方法

一种led显示器背光源制作工艺

技术领域

1.本发明涉及led显示器加工技术领域,特别涉及一种led显示器背光源制作工艺。

背景技术:

2.led显示器背光源是位于led显示器背后的一种光源,它的发光效果将直接影响到led显示模块视觉效果,背光源主要由光源、导光板、光学用模片、结构件组成;其中导光板是利用光学级的亚克力板材或pc板材制作而成,其制作方法主要包括射出成型、光刻、激光雕刻、喷砂以及单点金刚石加工,其中射出成型是将溶融的成形材料以高压的方式填充到封闭的模具内,再将其冷却处理,进而脱模,便是初步成型的导光板,然而射出成型容易使导光板外缘残留毛刺,因此为了后期的成型加工,便需要将导光板外缘的毛刺进行清除处理。

3.然而目前对导光板进行制作加工时存在以下难题:现有的导光板制作装置大部分是采用合金类装置对导光板进行限位固定,然而该类装置无法有效的对导光板进行防护,因此易造成加工时导光板的损坏,从而增加报废率;且该类装置在去除毛刺时一般是采用切削加工的方式对导光板外缘进行依次加工处理,而切削加工易产生切屑,若不及时清除,便会造成导光板的划伤,从而浪费成本,且无法对导光板外缘进行同步加工,从而增加工作量,且影响工作效率。

技术实现要素:

4.为了解决上述问题,本发明提供了一种led显示器背光源制作工艺,该led显示器背光源制作工艺采用如下led显示器背光源制作装置,led显示器背光源制作装置包括机架、固定单元和打磨单元,所述机架内部开设有固定槽,固定单元设置在固定槽内,打磨单元安装在机架内侧壁上,其中:

5.所述机架包括底座和支撑板,其中:底座内部开设有固定槽,沿底座上端左右对称设置有支撑板,且支撑板内侧壁上侧开设有传动槽。

6.所述固定单元包括气泵、辅助气囊、固定块、支撑弹簧、顶板、承托板、引导块、伸缩弹簧和辅助板,其中:气泵安装在固定槽内,辅助气囊安装在底座上端外壁上,且气泵上端设置有连接管,连接管末端设置在辅助气囊内部,沿底座上端辅助气囊外缘处安装有固定块,且固定块内部开设有滑移孔,支撑弹簧以辅助气囊为基点左右对称设置在底座上端外壁上,且支撑弹簧另一端连接有滑动设置在滑移孔内的顶板,且顶板下端抵靠在辅助气囊上端外壁上,承托板安装在支撑板中部内侧壁上,沿承托板上端左右对称开设有让位孔,且承托板下端设置有与固定块相配合的引导块,引导块内部开设有引导孔,伸缩弹簧左右对称设置在承托板下端外壁上,且伸缩弹簧末端连接有滑动设置在引导孔内的辅助板。

7.所述打磨单元包括驱动电机、传动螺杆、联动块、一号电机、一号气缸、一号打磨柱和辅助组件,其中:驱动电机通过电机座前后对称设置在右侧支撑板外侧壁上,沿驱动电机输出轴末端连接有传动螺杆,传动螺杆末端滑动设置在左侧支撑板内侧壁上,且传动螺杆

外壁螺接有联动块,联动块下侧开设有传动孔,且传动孔下端前后对称开设有安装槽,一号电机设置在安装槽内,一号电机输出轴末端连接有一号气缸,且一号气缸下端设置有一号打磨柱,辅助组件滑动设置在传动槽内。

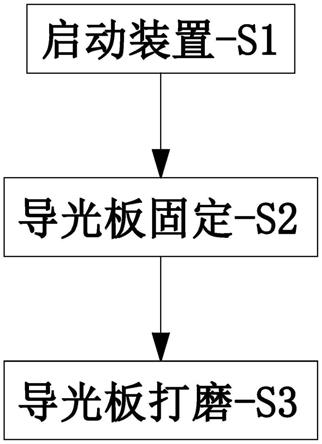

8.使用上述的led显示器背光源制作装置对导光板进行制作加工包括如下步骤:

9.s1、启动装置:操作人员将待加工的导光板安装在该装置上,且启动该装置;

10.s2、导光板固定:通过固定单元对导光板进行上下同步夹持固定,以便于打磨单元对其进行打磨处理;

11.s3、导光板打磨:通过打磨单元对导光板外缘的毛刺进行打磨清除,且通过操作人员将加工完成的导光板取下。

12.作为本发明的一种优选技术方案,所述辅助组件包括传动块、挡板、二号电机、二号气缸、二号打磨柱和连接杆,其中:传动块滑动设置在传动槽内,沿传动块内侧壁设置有挡板,挡板下端从前到后均匀开设有定位槽,二号电机安装在定位槽内,沿二号电机输出轴末端连接有滑动设置在让位孔内的二号气缸,二号气缸伸缩杆末端设置有二号打磨柱,连接杆一端安装在左侧挡板后侧内侧壁上,另一端安装在右侧挡板前侧内侧壁上,且连接杆滑动设置在传动孔内。

13.作为本发明的一种优选技术方案,所述顶板下端和辅助板上端均设置有用于防止导光板受到过度挤压的防护层。

14.作为本发明的一种优选技术方案,所述传动槽为用于对传动块进行滑移限位的凸形结构槽,且传动块为用于与传动槽相配合的凸形块。

15.作为本发明的一种优选技术方案,所述一号打磨柱和二号打磨柱外壁均匀设置有用于增加打磨效果的打磨层。

16.作为本发明的一种优选技术方案,所述传动孔为便于与连接杆相配合的倾斜结构孔。

17.本发明的有益效果在于:

18.一、本发明针对导光板的制作加工做了极大的改善,能够解决“现有的导光板制作装置大部分是采用合金类装置对导光板进行限位固定,然而该类装置无法有效的对导光板进行防护,因此易造成加工时导光板的损坏,从而增加报废率;且该类装置在去除毛刺时一般是采用切削加工的方式对导光板外缘进行依次加工处理,而切削加工易产生切屑,若不及时清除,便会造成导光板的划伤,从而浪费成本,且无法对导光板外缘进行同步加工,从而增加工作量,且影响工作效率”等问题。

19.二、本发明设置了固定单元,能够对导光板进行充气式夹持固定,且能够对导光板进行一定的防护处理,因此能够防止导光板在加工过程中出现损坏,从而降低报废率。

20.三、本发明设置了打磨单元,能够对导光板外缘同步打磨,因此能够有效的代替逐步打磨的加工方式,且能够防止打磨时造成的导光板划伤,从而能够降低成本,且减少工作量,提高工作效率。

21.四、本发明设置了辅助组件,能够配合打磨单元对导光板外缘进行同步打磨,从而能够避免多次加工。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

23.图1是本发明的工艺流程图。

24.图2是本发明的主视剖视图。

25.图3是本发明的承托板、引导块和辅助板的仰视剖视图。

26.图4是本发明的联动块、一号电机和一号气缸的左视剖视图。

27.图5是本发明的打磨单元的局部立体结构示意图。

28.图6是本发明的一号打磨柱和打磨层的立体结构示意图。

29.图7是本发明的图2的a

‑

a向断面图。

具体实施方式

30.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

31.如图1至图7所示,本发明提供了一种led显示器背光源制作工艺,该led显示器背光源制作工艺采用如下led显示器背光源制作装置,led显示器背光源制作装置包括机架1、固定单元2和打磨单元3,所述机架1内部开设有固定槽111,固定单元2设置在固定槽111内,打磨单元3安装在机架1内侧壁上,其中:

32.所述机架1包括底座11和支撑板12,其中:底座11内部开设有固定槽111,沿底座11上端左右对称设置有支撑板12,且支撑板12内侧壁上侧开设有传动槽121;所述传动槽121为用于对传动块371进行滑移限位的凸形结构槽。

33.所述固定单元2包括气泵21、辅助气囊22、固定块23、支撑弹簧24、顶板25、承托板26、引导块27、伸缩弹簧28和辅助板29,其中:气泵21安装在固定槽111内,辅助气囊22安装在底座11上端外壁上,且气泵21上端设置有连接管211,连接管211末端设置在辅助气囊22内部,沿底座11上端辅助气囊22外缘处安装有固定块23,且固定块23内部开设有滑移孔231,支撑弹簧24以辅助气囊22为基点左右对称设置在底座11上端外壁上,且支撑弹簧24另一端连接有滑动设置在滑移孔231内的顶板25,所述顶板25下端和辅助板29上端均设置有用于防止导光板受到过度挤压的防护层251;且顶板25下端抵靠在辅助气囊22上端外壁上,承托板26安装在支撑板12中部内侧壁上,沿承托板26上端左右对称开设有让位孔261,且承托板26下端设置有与固定块23相配合的引导块27,引导块27内部开设有引导孔271,伸缩弹簧28左右对称设置在承托板26下端外壁上,且伸缩弹簧28末端连接有滑动设置在引导孔271内的辅助板29;具体工作时,打开气泵21,气泵21通过连接管211将空气充入至辅助气囊22内,使辅助气囊22配合滑移孔231推动顶板25向上运动,以将导光板向上托起,期间辅助板29在伸缩弹簧28配合引导孔271的作用下向下运动,从而干使辅助板29配合顶板25对导光板进行夹持固定,以便于打磨单元3对其外缘进行打磨处理;工作完成之后,关闭气泵21,此时辅助气囊22内的空气向外流出,从而配合支撑弹簧24带动顶板25收回复位。

34.所述打磨单元3包括驱动电机31、传动螺杆32、联动块33、一号电机34、一号气缸35、一号打磨柱36和辅助组件37,其中:驱动电机31通过电机座前后对称设置在右侧支撑板12外侧壁上,沿驱动电机31输出轴末端连接有传动螺杆32,传动螺杆32末端滑动设置在左

侧支撑板12内侧壁上,且传动螺杆32外壁螺接有联动块33,联动块33下侧开设有传动孔331,所述传动孔331为便于与连接杆376相配合的倾斜结构孔;且传动孔331下端前后对称开设有安装槽332,一号电机34设置在安装槽332内,一号电机34输出轴末端连接有一号气缸35,且一号气缸35下端设置有一号打磨柱36,所述一号打磨柱36外壁均匀设置有用于增加打磨效果的打磨层361;辅助组件37滑动设置在传动槽121内;所述辅助组件37包括传动块371、挡板372、二号电机373、二号气缸374、二号打磨柱375和连接杆376,其中:传动块371滑动设置在传动槽121内,所述传动块371为用于与传动槽121相配合的凸形块;沿传动块371内侧壁设置有挡板372,挡板372下端从前到后均匀开设有定位槽3721,二号电机373安装在定位槽3721内,沿二号电机373输出轴末端连接有滑动设置在让位孔261内的二号气缸374,二号气缸374伸缩杆末端设置有二号打磨柱375,所述二号打磨柱375外壁均匀设置有用于增加打磨效果的打磨层361;连接杆376一端安装在左侧挡板372后侧内侧壁上,另一端安装在右侧挡板372前侧内侧壁上,且连接杆376滑动设置在传动孔331内。

35.具体工作时,打开驱动电机31,驱动电机31通过传动螺杆32带动联动块33进行左右往复直线运动,此时打开一号电机34,一号电机34通过一号气缸35带动一号打磨柱36对导光板前后端外壁进行打磨处理,期间打开一号气缸35,一号气缸35将根据导光板调整一号打磨柱36的位置,与此同时联动块33通过传动孔331配合连接杆376带动挡板372以及传动块371进行前后往复直线运动,此时打开二号电机373,二号电机373通过二号气缸374带动二号打磨柱375对导光板左右端外壁进行打磨处理,期间打开二号气缸374,二号气缸374将根据导光板调整二号打磨柱375的位置;工作完成之后,一号气缸35和二号气缸374分别带动一号打磨柱36和二号打磨柱375向上收回复位,以便于操作人员将加工完成的导光板取下。

36.使用上述的led显示器背光源制作装置对导光板进行制作加工包括如下步骤:

37.s1、启动装置:操作人员将待加工的导光板按一定的摆放位置安装在顶板25上端,且启动该装置。

38.s2、导光板固定:打开气泵21,气泵21通过连接管211将空气充入至辅助气囊22内,使辅助气囊22配合滑移孔231推动顶板25向上运动,以将导光板向上托起,期间辅助板29在伸缩弹簧28配合引导孔271的作用下向下运动,从而干使辅助板29配合顶板25对导光板进行夹持固定,以便于打磨单元3对其外缘进行打磨处理。

39.s3、导光板打磨:打开驱动电机31,驱动电机31通过传动螺杆32带动联动块33进行左右往复直线运动,此时打开一号电机34,一号电机34通过一号气缸35带动一号打磨柱36对导光板前后端外壁进行打磨处理,期间打开一号气缸35,一号气缸35将根据导光板调整一号打磨柱36的位置,与此同时联动块33通过传动孔331配合连接杆376带动挡板372以及传动块371进行前后往复直线运动,此时打开二号电机373,二号电机373通过二号气缸374带动二号打磨柱375对导光板左右端外壁进行打磨处理,期间打开二号气缸374,二号气缸374将根据导光板调整二号打磨柱375的位置;导光板加工完成之后,一号气缸35和二号气缸374分别带动一号打磨柱36和二号打磨柱375向上收回复位,此时关闭气泵21,此时辅助气囊22内的空气向外流出,从而配合支撑弹簧24带动顶板25收回复位,从而消除对导光板的固定效果,进而通过操作人员将加工完成的导光板取下。

40.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1