一种传动轴用钢及其制造方法与流程

1.本发明涉及一种合金材料及其制造方法,尤其涉及一种传动轴用钢及其制造方法。

背景技术:

2.节能、环保、安全是汽车材料发展的根本目标,采用超高强钢来制作汽车零部件能达到增强减重的目标。传动轴是各种机械结构中最常见的基础零件之一,常采用合金结构钢制造。常用的合金结构钢有40cr、42crmo等,用作传动轴时其抗拉强度低于1000mpa。高于1000mpa的高强度传动轴常用更高合金含量的合金结构钢制造,如18cr2ni4wa钢,用作传动轴时其抗拉强度rm≥1180mpa(gb/t3077合金结构钢),但难以超过1300mpa。由于传动装置的最新发展需要更高功率密度,因而要求传动轴高强度化,抗拉强度达到1500mpa以上,从而能够在传递同样功率的前提下减小直径,18cr2ni4wa钢等现有合金结构钢钢种无法满足这种要求。因此,新型传动轴需要更高强度和疲劳强度的合金结构钢来制造。

3.超高强度钢的主要特点是具有很高的强度和一定的韧性,主要用于制造承受高应力、大冲击载荷且对疲劳性能要求较高的重要构件。在民用和军用方面均有广泛的应用。但随着应用技术的发展和对经济可承受性的重视,要求超高强度钢在不断提高强度的同时兼具高韧性和低成本。目前传统工艺中,为得到具有较高强韧性的超高强度钢,合金成分中必须采用大量的co和ni,二者除了起到固溶强化的作用外,co能提高钢的再结晶温度,使位错结构保存下来,以便增加细小碳化物的形核点,析出更多的细小碳化物,这对于二次析出强化钢的超高强韧性起到了关键性作用;ni能使基体中的螺型位错不易发生分解,保证了交滑移的发生,这对提高的钢韧性也起到了一定作用。但co、ni均为我国稀缺的贵重战略性元素,导致其成本十分昂贵,难以获得大量应用。

4.例如,中国专利申请cn109504903a记载了一种低合金超高强度钢,其成分重量百分比包括,c:0.20~0.30%,si:0.50~0.70%,mn:0.60~0.80%,cr:0.60~1.10%,ni:0.40~0.65%,mo:0.50~0.75%,nb:0.05~0.15%,v:0.03~0.05%,ti:0.001~0.003%,al:0.01~0.03%,cu:0.02~0.05%,p≤0.010%,s:≤0.010%,余量为fe和不可避免的杂质。通过添加v元素、利用v的析出强化作用来提高钢种的强度。得到的超高强度钢力学性能如下:抗拉强度1300至1500mpa、屈服强度900mpa至1200mpa、伸长率≥10%、室温v型缺口夏比摆锤冲击实验的冲击功ak≥40j、布氏硬度390-460hbw。但是v是一种成本较高的元素,不利于降低成本,且该专利得到的钢也不能满足更高强韧性的要求。

5.中国专利申请cn109763063a记载了一种适合用作高强度传动轴的合金结构钢,其化学成分重量百分比为:c:0.22-0.28%,si:0.10-0.30%,mn:0.50-0.80%,p≤0.005%,s≤0.002%,cr:0.80-1.60%,ni:1.50-2.50%,mo:0.15-0.35%,v:0.10-0.25%,nb≤0.10%,[o]≤0.0020%,[h]≤0.0002%,[n]≤0.0050%,re:0.0010-0.0035%,余为fe及不可避免的不纯物。该合金结构钢的ds夹杂物≤1级、马氏体板条束尺寸≤5μm、抗拉强度rm≥1500mpa、冲击吸收能量ku2≥78j、弯曲疲劳强度σ-1≥750mpa、扭转疲劳强度τ-1≥

380mpa,具有较好的强韧性。该专利通过添加大量ni元素来固溶强化、添加v元素来析出强化,利用ni能使基体中的螺型位错不易发生分解,保证了交滑移的发生,这对钢韧性的提高也起到了一定作用,但是该种成分设计依然存在添加ni、v带来的成本上升的问题。

[0006]

因此,有效合理利用国内资源,开发出一种兼具超高强度和一定韧性,并具有相对较低使用成本的超高强度钢是非常有必要的。

技术实现要素:

[0007]

鉴于现有技术中存在的传动轴用钢强韧性不足以及刻意添加v和大量添加co、ni等带来的成本上升的问题,本发明提供了一种传动轴用钢,其中,以质量百分比计的化学成分包括:c:0.25~0.27%、si:0.25~0.35%、mn:0.8~0.9%、cr:0.7~0.8%、mo:0.35~0.45%、nb:0.015~0.025%、ni:0.75~0.85%、b:0.0008~0.0018%、al:0.035~0.055%、ti:0.015~0.025%,fe≥90%。若无特别说明,本发明各元素百分含量的数值范围均包括端点值。

[0008]

本发明的技术方案并不使用大量的v、co、ni等贵重金属,即可达到抗拉强度≥1500mpa,屈服强度≥1200mpa,能在保证传动轴用钢具有高强韧性的条件下显著降低钢的批量生产成本。

[0009]

进一步地,本发明的传动轴用钢包括以质量百分比计的c:0.25~0.27%、si:0.25~0.35%、mn:0.8~0.9%、cr:0.7~0.8%、mo:0.35~0.45%、nb:0.015~0.025%、ni:0.75~0.85%、b:0.0008~0.0018%、al:0.035~0.055%、ti:0.015~0.025%,余量为fe及不可避免的杂质。

[0010]

本发明的传动轴用钢中各化学元素的设计思路如下:

[0011]

c:在本发明的传动轴用钢中,c可以提高钢材的淬透性,使钢在淬火冷却过程中形成硬度较高的低温相变组织。c含量提高,会提高硬相如马氏体相和下贝氏体相的比例,提高钢材的强度,但会导致韧性下降。需要注意的是,若钢中c元素含量太低,则会导致低温相变组织如马氏体和下贝氏体的含量降低,无法使钢获得较高的抗拉强度。基于此,在本发明的传动轴用钢中,将c元素的质量百分比控制在0.25~0.27%之间。

[0012]

si:在本发明的传动轴用钢中,si在钢中以置换方式替代fe原子,阻碍位错运动,有益于钢材强度提升。si可降低c在铁素体的中扩散能力,因此在回火时适量的si可避免形成粗大的碳化物在缺陷处析出。但较高的si含量会降低钢材的冲击韧性。基于此,在本发明的传动轴用钢中,将si元素的质量百分比控制在0.25~0.35%之间。

[0013]

mn:在本发明的传动轴用钢中,mn主要以固溶形式存在。钢在淬火过程中,mn会抑制扩散型相变,提高钢的淬透性,形成低温相变组织,此类组织具有较高的强度。但mn含量过高会导致形成较多的残余奥氏体,降低钢的屈服强度。基于此,在本发明的传动轴用钢中,将mn元素的质量百分比控制在0.8~0.9%之间。

[0014]

cr:在本发明的传动轴用钢中,cr添加到钢中,能抑制钢的扩散型相变,提高钢的淬透性,形成硬化的马氏体组织,获得具有较高强度的钢材。同时在加热过程中,如果cr的碳化物未完全溶解,则能起到抑制奥氏体晶粒长大的作用。但cr含量过高,会形成粗大的碳化物,恶化冲击性能。基于此,在本发明的传动轴用钢中,将cr元素的质量百分比控制在0.7~0.8%之间。

[0015]

mo:在本发明的传动轴用钢中,mo是铁素体形成元素,利于提高钢的淬透性,使钢在淬火过程中形成贝氏体和马氏体。如果淬火速度较快,且在较低温度范围回火,则mo主要以固溶形式存在于钢中,起到固溶强化效果;若在较高的温度回火,则会形成细小的碳化物,提高钢的强度。mo是贵重合金元素,加入较高的mo会导致成本上升。基于此,在本发明的传动轴用钢中,将mo元素的质量百分比控制在0.35~0.45%之间。

[0016]

nb:在本发明的传动轴用钢中,nb起到对钢再结晶的抑制作用,使钢在较低温度再结晶,细化奥氏体晶粒,从而达到细化最终组织的目的。nb的碳化物和碳氮化物在奥氏体转变中产生相间沉淀和从过饱和铁素体中析出,从而产生沉淀强化。但nb含量较高,在回火条件下会形成粗大的nbc颗粒,恶化钢材低温冲击功。基于此,在本发明的传动轴用钢中,将nb元素的质量百分比控制在0.015~0.025%之间。

[0017]

ni:在本发明的传动轴用钢中,ni以固溶形式存在,具体地,以fe-ni-mn的fcc相存在,可以降低层错能,提高钢的冲击性能。ni是奥氏体形成元素,过高的ni含量会导致钢材中的残余奥氏体含量过高,降低钢的强度,同时ni为贵重金属,考虑其成本,在本发明的传动轴用钢中,将ni元素的质量百分比控制在0.75~0.85%之间。

[0018]

b:在本发明的传动轴用钢中,b元素可以用来代替碳和其他合金元素来增加强度,即使加入极少量的硼也能够显著提高强度,但b元素会在奥氏体晶界偏聚,b含量过高会导致晶界脆性,降低钢的冲击韧性。基于此,在本发明的传动轴用钢中,将b元素的质量百分比控制在0.0008~0.0018%之间。

[0019]

al:在本发明的传动轴用钢中,al元素可以在炼钢过程中形成细小的aln析出,其能够在后续的冷却过程中抑制奥氏体晶粒长大,细化奥氏体晶粒,达到细晶强化的作用。需要注意的是,钢中al元素含量不宜过高,钢中al元素含量过高会导致较大的al的氧化物形成,而粗大的氧化铝硬质夹杂会恶化钢的疲劳性能。基于此,在本发明的传动轴用钢中,将al元素的质量百分比控制在0.035~0.055%之间。

[0020]

ti:在本发明的传动轴用钢中,ti与钢中的c和n形成化合物,tin的形成温度为1400℃以上,通常在液相或δ铁素体中析出,达到实现细化奥氏体晶粒的目的。ti含量过高,会形成粗大的tin析出,导致钢的冲击性能和疲劳性能降低。在回火过程中,如果ti含量过高,会导致冲击功波动幅度增加。基于此,在本发明的传动轴用钢中,将ti元素的质量百分比控制在0.015~0.025%之间。

[0021]

进一步地,本发明的传动轴用钢还包括:以质量百分比计,cu≤0.05%、v≤0.01%、ca≤0.002%、n≤0.006%。

[0022]

本发明的传动轴用钢中还含有cu、v、ca、n元素,为了保证钢的综合力学性能,需要控制上述元素的上限。

[0023]

cu:cu在钢中的添加可提高钢的淬透性,但基于本发明的传动轴用钢中通过cr、ni、mo等元素的控制已充分考虑钢的淬透性,淬透性过高在后续热处理过程中有开裂的风险,故将cu的质量百分比严格限制在cu≤0.05%。

[0024]

v:在钢中添加v形成vc,细小的vc会阻碍位错运动,起到位错强化的作用。若v元素添加过量,则会形成粗大的vc颗粒,降低钢的冲击韧性。为避免v对冲击韧性的不利影响以及成本上的考虑,将v的质量百分比严格限制在v≤0.01%。

[0025]

ca:ca处理能提高钢的浇铸性能,但容易生成较硬的铝酸钙夹杂,割裂了基体的连

续性,为了控制钢中铝酸钙夹杂的含量,将ca的质量百分比严格限制在ca≤0.002%。

[0026]

n:n在钢中与ti优先结合形成tin有细晶强化作用,但n含量过多会与b结合削弱b提高强度的作用,因此将n的质量百分比严格限制在n≤0.006%。

[0027]

进一步地,本发明的传动轴用钢还包括:以质量百分比计,在不可避免的杂质中p≤0.015%、s≤0.005%、h≤0.0002%、o≤0.002%。

[0028]

p、s、h和o均为钢中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的钢材,应尽可能降低钢中杂质元素的含量。

[0029]

p、s:杂质元素p易在晶界偏聚,会降低晶界的结合能,恶化钢的低温冲击性能。p和mn共同存在会加剧钢的回火脆性,因此需要将p含量控制为p≤0.015%。此外,杂质元素s能够在钢中和mn结合生成mns,减弱mn的强化作用,在钢液凝固过程中,s会发生偏聚,形成较多的硫化物夹杂,危害钢的超声波探伤性能和低温冲击性能,因此,在本发明中控制s元素含量为s≤0.005%。

[0030]

o、h:o元素可以与钢中的al和ti形成al2o3、tio等,为了保证钢组织均匀性和低温冲击功,钢中o元素含量需要控制为o≤0.002%。另外,h元素受到钢中刃型位错静水压力场的作用,会在缺陷处聚集,形成氢脆。在抗拉强度级别高的钢中,位错、亚晶界等密度高,若钢中h元素含量过高,则会在钢淬火和回火热处理后,缺陷处富集较多的h原子,h原子聚集会形成h分子,导致钢发生延迟断裂。因此,在本发明中h元素含量控制为h≤0.0002%。

[0031]

进一步地,本发明的传动轴用钢:屈服强度≥1200mpa;抗拉强度≥1500mpa;延伸率≥10%;断面收缩率≥50%;冲击功kv2≥20j。

[0032]

进一步地,本发明的传动轴用钢的微观组织为回火马氏体+残余奥氏体。

[0033]

另一方面,本发明还提供了上述传动轴用钢的制造方法,包括步骤:

[0034]

冶炼和浇铸;

[0035]

加热;

[0036]

锻造或轧制;

[0037]

淬火和回火。

[0038]

进一步地,在上述加热步骤中,控制加热温度为1050~1250℃。

[0039]

控制加热温度为1050~1250℃加热奥氏体化。在此过程中,钢中ti的碳氮化物、mn、cr的碳化物可以部分或全部溶解于奥氏体中。在随后的锻造或轧制以及冷却过程中,al、ti能够形成细小的碳氮化物,从而起到钉轧奥氏体晶界,细化钢轧态组织的作用。此外固溶在奥氏体中的mn和cr元素,能够有效提高钢的淬透性。在后续的淬火步骤中,固溶在奥氏体中的mn和cr元素也可以在淬火时提高马氏体淬硬性。

[0040]

进一步地,在上述锻造或轧制步骤中,控制终轧或终锻温度≥800℃。

[0041]

控制终轧或终锻温度≥800℃,可以使钢材发生再结晶和应变诱导析出,从而形成铁素体与珠光体的基体组织,且有细小的碳氮化物析出。

[0042]

进一步地,在上述淬火和回火步骤中,控制淬火温度为850~1050℃,控制回火温度为180~220℃。

[0043]

具体地,淬火的奥氏体化温度为850~1050℃,奥氏体化后采用水淬;回火温度为180~220℃,回火后空冷或水冷。

[0044]

钢材经锻造或轧制后可以加热到850~1050℃保温后淬火。在上述加热过程中,碳

化物形成元素nb、ti、mn和cr的碳氮化物能够全部或部分溶解,未溶解的碳氮化物钉轧奥氏体晶界,再加上b在奥氏体晶界的偏聚,从而避免奥氏体晶粒过于粗大,以实现淬火后晶粒细化的目的,提高钢的强韧性。在淬火冷却过程中,固溶在奥氏体中的合金元素可以提高钢的淬透性,使得最终马氏体更加细小,此类组织具有良好的强韧性。

[0045]

淬火后的钢可以在180~220℃的回火温度下做低温回火热处理,使在淬火过程中,由于形成残余奥氏体和缺陷密度较大的马氏体组织导致的内应力分布不均现象得以较大程度改善,低温回火过程中残余奥氏体将分解为过饱和α固溶体和薄片状碳化物的两相组织,保证了钢材良好的强韧性。低温回火的目的是在保持高强度的前提下,降低钢的淬火内应力,减小其脆性,避免高温回火所造成的强度下降。

[0046]

采用本发明的技术方案,通过采用淬火+低温回火热处理工艺,可以形成回火马氏体+残余奥氏体的基体组织,以消除钢材的内应力,使所获得的棒材具有良好的组织均匀性。

[0047]

本发明的有益效果在于:

[0048]

1、本发明的传动轴用钢通过合理的化学成分设计,仅添加少量nb、ti元素,利用其碳氮化物析出以及b在奥氏体晶界的偏聚来达到析出强化与细晶强化的目的,即可获得一种具有屈服强度≥1200mpa;抗拉强度≥1500mpa;延伸率≥10%;断面收缩率≥50%;冲击功kv2≥20j的传动轴用钢。本发明中并不含有大量的v、co、ni等贵重金属,能在保证传动轴用钢具有高强韧性的条件下显著降低钢的批量生产成本,可以用于替代40cr、42crmo等传动轴用钢,达到增强减重的目的。并且由于这种传动轴用钢良好的强韧性,采用该钢材批量生产的传动轴热处理质量稳定,传动轴总成零部件之间配对性能高,使用寿命长,具有良好的推广前景和实用价值。

[0049]

2、常规轴类用钢通常采用淬火+高温回火的调质热处理工艺,目的是形成回火索氏体,使钢材在具有较高强度的同时具有良好的塑韧性。而本发明采用淬火+低温回火的热处理工艺,形成的回火马氏体+残余奥氏体的基体组织在保证高硬度、高强度的前提下,降低了钢材的内应力,使所获得的钢材具有极好的强度和一定韧性,避免了高温回火导致的强度下降,同时低温回火相对于高温回火也更节能环保。本发明传动轴用钢的制造方法生产工艺简单,采用该制造方法获得的棒材具有优异的力学性能和窄的淬透性带,适用性广泛。

附图说明

[0050]

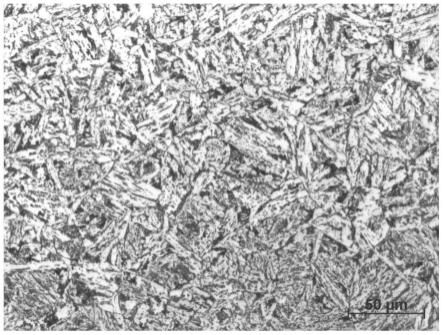

图1示出本发明中实施例1的棒材的轧态微观组织形貌照片。

[0051]

图2示出本发明中实施例1的棒材热处理后的微观组织形貌照片。

具体实施方式

[0052]

以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细

节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0053]

实施例1-6和对比例1

[0054]

实施例1-6的棒材均采用以下步骤制得:

[0055]

步骤1:按照表1所示的化学成分进行冶炼和浇铸:采用电炉或转炉进行冶炼,并浇铸成连铸坯或钢锭;在浇铸过程中,可采用模铸或连铸。

[0056]

步骤2:加热:控制加热温度为1050~1250℃。

[0057]

步骤3:锻造或轧制:控制终轧或终锻温度≥800℃。其中,若进行锻造,则在锻造过程中,可以直接锻造等最终尺寸。若进行轧制,则在轧制过程中,可以采用钢坯直接轧制到最终规格,或者采用钢坯轧制到指定的中间坯尺寸,再进行加热和轧制到最终成品尺寸。

[0058]

步骤4:淬火+回火:其中淬火的奥氏体化温度为850~1050℃,奥氏体化后采用水淬;回火温度为180~220℃,回火后空冷或水冷。

[0059]

本发明中实施例1-6的棒材均采用以上步骤制得,且其化学成分及相关工艺参数均满足本发明设计规范控制要求。而对比例1的对比棒材同样采用:冶炼和浇铸、加热、锻造或轧制、淬火+回火的工艺制得。但对比例1的化学元素成分存在未能满足本发明设计要求的参数。

[0060]

需要说明的是,实施例1-6的棒材均采用本发明的传动轴用钢制得,对比例1的对比棒材采用对比钢制得。

[0061]

表1列出了实施例1-6的传动轴用钢和对比例1的对比钢中各化学元素的质量百分配比。

[0062]

表1.(wt.%,余量为fe和除了p、s、h以及o以外的其他不可避免的杂质)

[0063][0064]

表2列出了实施例1-6和对比例1的棒材的具体工艺参数。

[0065]

表2.

[0066][0067][0068]

将得到的实施例1-6的棒材和对比例1的对比棒材取样并进行力学性能测试,将所

得的性能测试结果分别列于表3中,各实施例和对比例棒材均采用gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》的方式进行测试,以检测得到各实施例和对比例棒材的抗拉强度、屈服强度、延伸率与断面收缩率;采用gb/t 229-2007《金属夏比缺口冲击试验方法》的方式进行测试,以检测得到各实施例和对比例棒材的纵向冲击功。

[0069]

表3列出了实施例1-6和对比例1的棒材的力学性能测试结果。

[0070]

表3.

[0071][0072]

由表3可以看出,实施例1-6棒材的屈服强度≥1200mpa,抗拉强度≥1500mpa,延伸率≥10%,断面收缩率≥50%,冲击功kv2≥20j,具有优异的力学性能,对比例为常规传动轴用钢40cr的调质态力学性能,强度差异如此大的原因是40cr主要通过c和cr的固溶以及cr的碳化物析出来强化,而本专利除常规cr、ni、mo合金元素的强化作用外,还借助了nb、ti、b的微合金化作用共同达到强化的目的,另外低温回火也较高温回火对强度的降低作用要小。

[0073]

图1为实施例1的棒材的轧态微观组织形貌照片。可以观察到,实施例1轧态钢棒的微观组织是贝氏体组织。

[0074]

图2为实施例1的棒材热处理后的微观组织形貌照片。可以观察到,实施例1中的棒材,经过热处理后的微观组织为:回火马氏体+残余奥氏体组织。

[0075]

综上所述,本发明通过合理的化学成分设计并结合优化工艺,可以开发出高强韧性低成本的传动轴用钢,可以满足用户对屈服强度≥1200mpa,延伸率≥10%,低成本传动轴用钢的需求。同时,由于其良好的强韧性,采用该钢材批量生产的传动轴热处理质量稳定,传动轴总成零部件之间配对性能高,使用寿命长,具有良好的推广前景和实用价值,也可以用于替代40cr、42crmo等传动轴用钢,达到增强减重的目的。

[0076]

本发明的传动轴用钢还可以在棒材产线上实现批量商业化生产。

[0077]

采用本发明的传动轴用钢制得的棒材,具有优异的力学性能,其屈服强度≥1200mpa;抗拉强度≥1500mpa;延伸率≥10%;断面收缩率≥50%;冲击功kv2≥20j,还具有较低的成本。

[0078]

本发明采用的制造方法的生产工艺简单,采用该制造方法所获得的棒材具有优异的力学性能和低窄的淬透性带,其适用性广泛,可以带来巨大的经济效益。

[0079]

本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0080]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不

局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1