一种大规格柴油机气阀及其制造方法与流程

1.本发明涉及大规格船舶气阀制造技术领域。

背景技术:

2.大型原动机作为大型船舶的心脏,其优越的性能是实现船舶优秀运输能力的关键所在。其中低速柴油机气阀(属于大规格柴油机气阀)是大型柴油机燃烧室进/排气关键部件,其性能的优劣严重影响着柴油机的可靠性、动力性以及使用寿命。在柴油机工作过程中,高温燃气产生极大的爆破压力并携有强烈腐蚀性物质,同时气阀弹簧和各类运动部件所施加的交变载荷均使得气阀长期处于高温、撞击、磨损和腐蚀的恶劣环境中,这很容易导致气阀在服役中发生断裂、磨损等故障而损坏。因此,要求气阀材料具备耐磨性、高强韧性、高抗冲击性、抗机械振动性。

3.大规格气阀可以采用热锻成形,也可以采用电镦聚料成形。由于镦粗比限制,采用热锻工艺需要多次锻造才能达到相应的规格,采用电镦聚料工艺一次聚料即可达到相应规格。多次热锻不仅效率低,而且产品一致性差。但是,热锻成形与电镦聚料工艺都要经历长时间的高温,引起晶粒粗化问题。

4.另外,气阀规格越大,场量分布越不均匀,导致晶粒分布不均匀。同时,由于机械设备带来的强烈交变振动将引起气阀磨损加剧甚至造成结构的疲劳使得损坏提前。

5.现阶段,公知的用作气阀的耐高温腐蚀性的材料—nimonic80a镍基超合金材料(cr:20.87%,fe 1.26%,al 0.68%,mn:0.63%,ti:2.07%,si:0.55%,c:0.069%,余量为ni),nimonic80a镍基超合金材料已达到甚至不再满足于高能效船用柴油动力低速机中排气系统中规定的气阀热力载荷,同时,其韧性也不能很好的适应强烈交变振动场景。

6.现在,亟须进一步寻找替代气阀材料或完善气阀制造工艺流程,以满足超大规格气阀日渐提升的耐磨性、强韧性、抗冲击性、抗机械振动性,从而确保大型原动机的高热效率和耐久性。

技术实现要素:

7.针对上述现有技术的不足,本发明提供一种大规格柴油机气阀,解决如何提高综合力学性能和减振性能。

8.为了解决上述技术问题,本发明采用了如下的技术方案:一种大规格柴油机气阀,包括由3j40合金制造成型的气阀盘部,并具有如下组织结构:晶粒度达到10级以上的超细化晶粒,超细化晶粒的晶界处均匀分布片层相及基体中均匀分布贫镍cr-al-ce颗粒相,所述片层相的单片片层厚度小于140nm,所述贫镍cr-al-ce颗粒相不超过10μm。

9.本发明还提供一种大规格柴油机气阀的制造方法,包括以下步骤:前处理:对3j40合金棒材进行固溶处理,固溶处理的温度为1000-1050℃,固溶处理的时间为50~70min,固溶热处理后油冷;控制片层相单片片层厚度小于150nm,所

述贫镍cr-al-ce颗粒相不超过10μm;电镦加工:对固溶热处理后的3j40合金棒材进行低应变速率电镦聚料成形,全程电镦温度控制在1150℃-950℃,电镦应变速率控制在0-0.05s-1

;补热处理:对电镦聚料成形后的坯件的头部进行补热,补热温度为1000-1050℃,补热时长为20-25min;保温处理:对补热后的坯件进行保温,保温温度1000-1050℃,保温时长为20-25min;补热时长加保温时长的总时长在45min以内;模锻加工:对保温处理后的坯件一次锻造形成具有盘部和杆部的气阀,加工成型气阀的原始坯料为棒材,气阀的杆部无需经过其它加工,只需局部锻造成型气阀盘部;后处理:对所述气阀进行时效热处理,时效热处理的温度为770-790℃,时效热处理的时间为16~18h,时效热处理后空冷。控制片层相单片片层厚度小于140nm,所述贫镍cr-al-ce颗粒相不超过10μm。

10.与现有技术相比,本发明具有以下有益效果:1、3j40合金是一种镍基高硬度高弹性合金,合金具有高硬度、耐腐蚀和无磁性等优秀特点。但是,由于3j40合金的热加工参数范围十分狭窄,一般是冷加工制造,应用于制作仪器仪表轴尖和小轴轴尖。目前,尚无将3j40合金应用到制造大规格柴油机气阀中的范例,本发明首次将3j40合金应用到大规格柴油机气阀中,取得了意料不到的效果:克服了电镦工艺导致晶粒粗大的问题,得到晶粒度达到10级以上的超细化晶粒,从而不仅保留了3j40合金高硬度、耐腐蚀和无磁性等优秀特点,而且提高了韧性,使得制备出的气阀提高了综合力学性能和减振性能。

11.2、现有技术中强化相用于提高3j40合金构件的硬度,但是同时片层相会导致材料脆性增加,即抗冲击性能下降,尤其是强化相的体积分数大于15%时。

12.本发明中片层相(单片片层厚度小于140nm)及贫镍cr-al-ce颗粒相(主要为球状,颗粒相不超过10μm)均作为第二相,具备特殊的形态,片层相起到抑制晶粒长大的作用,cr-al-ce颗粒相不仅能够提高冲击韧性,提高面缩率,而且同时抑制了晶粒生长,起到细化晶粒的作用。

13.3、本发明在特定温度(1000-1050℃)下对3j40合金进行固溶处理,合金中的片层相和贫镍cr-al-ce颗粒相不完全固溶,使得片层相和贫镍cr-al-ce颗粒相变得细小。分布在的奥氏体晶粒的晶界上的细小片层析出相以及分布在基体上颗粒析出相,促进了静态再结晶形核,阻滞了固溶过程中静态再结晶晶粒晶界的迁移引起的晶粒生长,故使杆料的晶粒引起细化。同时,3j40合金中所含的稀土元素ce以及其所形成的夹杂物充分扩散后弥散分布。一方面,当ce元素固溶于基体中,会造成强烈的晶格畸变,生成球形对称应力场,从而强化合金。另一方面,由ce形成的高熔点氧化铈或硫氧化铈夹杂,在静态再结晶过程中,ce夹杂物作为异质形核核心,偏聚在晶界处阻碍晶粒长大,也可以达到细化晶粒效果。为后续的热加工做好准备。

14.4、在电镦加工时,全程电镦温度控制在1150℃-950℃,随着塑性变形的发展,片层相及贫镍cr-al-ce颗粒相分布更加弥散。这种弥散分布形态的超细片层相和

颗粒相就更有利于晶界储能而动态再结晶形核,同时抑制电镦过程中晶界迁移引起的晶粒生长。尽管如此,电镦过程结束后最终的晶粒尺寸、片层相及贫镍cr-al-ce颗粒相还是相较于电镦加工前有一定程度的长大,这主要是由于电镦时材料处于长时间高温导致,但这种长大程度相较于缺乏超细片层相和颗粒相的材料来说,是非常弱的。

15.5、补热与保温过程中,由电镦过程体积效应引起的微观组织不均匀和元素偏析得到一定程度的缓解,同时,片层相和颗粒相再次发生不完全固溶,使得片层相及贫镍cr-al-ce颗粒相变的更加细小。

16.6、模锻加工时,对保温处理后的坯件一次锻造形成具有盘部和杆部的气阀。补热与保温所获得的细小片层相及贫镍cr-al-ce颗粒相在模锻加工过程中,对晶界滑移产生阻滞及储能而促进动态再结晶形核,并抑制晶粒生长。

17.7、后处理过程,在特定温度(770-790℃)下对模锻后的3j40合金进行时效处理,主要析出超细片层相和颗粒相。后处理前存留的细化片层状相和颗粒状相,以及时效后新形核的超细片层相和颗粒相,在时效处理的条件下逐步趋向于均匀化。同时,时效条件下,此前的电镦、模锻过程中体积效应引起的晶粒分布不均匀乃至亚晶,将逐步均匀化、稳定化。最终气阀盘部和杆部晶粒度都达到10级以上,所获得的片层强化相具有单片片层厚度小于140nm的超细特征,基体中弥散分布贫镍cr-al-ce颗粒相不超过10μm。这些特征最终提高了构件硬度、强韧性、减振性、抗冲击性。

18.8、本发明挖掘出了3j40合金的特殊性质:在特定条件下(前处理与后处理)能够析出特殊的第二相(细化片层状片相和贫镍cr-al-ce颗粒状相),并利用第二相起到细化晶粒的作用,而不是像现有技术那样将第二相作为需要被抑制的杂质。再结合电镦-锻工艺,以及后处理,最终制备得到的大规格柴油机气阀具有10级以上的超细化晶粒,并且均匀分布。由于晶粒的匀细化,而克服了现有技术中合金强度高而韧性低的矛盾,使得力学性能(硬度、强度)和减振性能(主要看强塑积指标)均得到提高。

附图说明

19.图1是具体的保温路线示意图;图2为对成形后的气阀的取样位置图;图3为测试减振性而建立的振动模型图;图4为nimonic80a合金模拟出的振动信号图;图5为3j40合金模拟出的振动信号图;图6为材料第一次固溶处理后拍摄出的20000倍扫描图;图7为气阀的阀面材料拍摄出的5000倍扫描图;图8为气阀的阀面材料在20000倍下测量α-cr相的尺寸图;图9是对气阀的阀面材料5000倍下的整体进行面扫描图;图10为气阀的杆部材料后拍摄出的5000倍扫描图;图11为气阀的杆部材料在20000倍下测量α-cr相的尺寸图;图12是对气阀的杆部材料5000倍下的整体进行面扫描;图13为通过金相显微镜和扫描电镜观察3j40合金气阀的盘部晶粒图;

图14为通过金相显微镜和扫描电镜观察3j40合金气阀的杆部晶粒图;图15为通过金相显微镜观察nimonic80a合金气阀的盘部晶粒图。

具体实施方式

20.下面结合附图和优选实施方式对本发明作进一步的详细说明。

21.实施例1本实施例中的3j40合金,包含以质量百分比计的如下必要元素:cr :39.2%,al:3.32%,fe::0.12%,ce:0.2%,si :0.03%,mn:0.10%,s: 0.010%,p: 0.0033%,c:0.018%,余量为ni。

22.制造杆部直径67mm,总长1230mm,盘部直径327mm的柴油机气阀。给定3j40合金制成电镦杆料,下料长度2560mm。在电镦加工前进行固溶处理,对67mm棒材进行温度1020℃* 60min油冷的固溶热处理,油冷。固溶过程发生静态再结晶,由于固溶不完全的片层相及贫镍cr-al-ce颗粒相,阻滞了静态再结晶晶粒晶界的迁移引起的晶粒生长,同时由于稀土元素ce夹杂在晶界处偏聚,提供异质形核核心。固溶处理后的棒材进行电镦加工,依据气阀盘部体积计算电镦聚料体积,设计电镦工艺参数参照专利cn202010531963.x,使用高阶次分段动态加载模式,这次电镦加工过程中,因为3j40合金的温度敏感性高,所以全程应变速率控制在0-0.05s-1

,电镦温度控制在1150℃-950℃。聚料后电镦蒜头总长390mm,全程电镦温度控制在1150℃-950℃。电镦成形后立即进行保温处理,依据材料的特性和工艺的温度设计保温温度和时长,本次保温用1020℃*20min+1050℃*25min。在补热与保温过程发生静态再结晶,使长时间电镦聚料引起的晶粒粗化进一步得到细化;同时保证电镦件的蒜头部分温度均匀,有利于后续的模锻的进行。图1是具体的保温路线示意。之后进行模锻加工,油压机设置压力6950吨。模锻后再次进行时效热处理,对气阀整体部件进行温度770℃ * 时间18h空冷的时效热处理,时效过程发生静态再结晶,同时由于140nm以下单片片层厚度的-cr相和贫镍cr-al-ce颗粒相的再析出。后处理之前的未溶相与时效后的新形成的相,阻滞了静态再结晶晶粒晶界的迁移引起的晶粒生长时效条件下,同时,此前的电镦、模锻过程中体积效应引起的晶粒分布不均匀乃至亚晶,将逐步均匀化、稳定化。故使气阀盘部晶粒细化到10级以上。

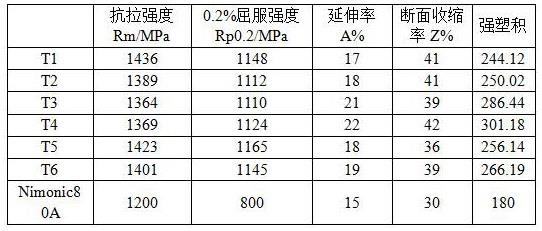

23.对成形后的气阀进行取样分析,如图2的取样位置图,分别在气阀的六个位置取样进行一系列的机械性能实验。表3展示了测得的一系列结果,抗拉强度在1364-1436 mpa之间,屈服强度1110-1165 mpa之间。即使在最薄弱的盘面底部t3位置处,其抗拉强度1364mpa、屈服强度1110mpa、延伸率21%、断面收缩率39%。气阀的整体力学性能均匀,抗拉强度均在1350mpa以上,且抗拉强度的最大值与最小值的差值不超过100mpa。气阀的断面收缩率数值较优,表明材料的韧性较好。强塑积为表征金属材料强韧性水平的综合性能指标,用是材料的抗拉强度与断后伸长率(即延伸率)的乘积表示,通过计算气阀的强塑积指标,可得到本专利气阀的强度和韧性兼顾。对比nimonic80a合金制造出的气阀性能,一般其制造后性能0.2%服应力通常为800mpa以上,抗拉强度为1200mpa,断面收缩率为30%,强塑积指标为180。nimonic80a合金气阀的整体力学性能弱于3j40合金气阀的整体力学性能。本专利实现3j40合金气阀综合力学性能优于nimonic80a合金气阀的综合力学性能。

24.表1

对样品做冲击实验,冲击标准参照gb/t229,试样尺寸10*10*55mm,u型试样。下表2为测量出的具体冲击功数值。3j40合金制作出的气阀冲击韧性较之前的制作出气阀的有较大提升,3j40合金气阀的脆性倾向更小。

25.表2impact testj3j4020-29对气阀进行阀面硬度检测,表3为3j40合金和nimonic80a合金的硬度对比,可以看出,3j40合金气阀的整体硬度值在415-425hv范围之间,硬度最低的阀底面表面硬度值也有415hv,其性能也是优于nimonic80a合金的。气阀的表面硬度值高,表面耐磨性能更好。

26.表3综合上述的材料的抗拉强度和冲击韧性数值对比,可见3j40的强度和韧性优于nimonic80a材料。在材料参数不同情况下,在ansys软件上建立原动机的气阀和缸盖振动模型,将材料参数赋予到气阀上,对3j40合金和nimonic80a合金分别进行振动模拟,进行振动信号采集。图3为建立的振动模型,图4为nimonic80a合金模拟出的振动信号图,图5为3j40合金模拟出的振动信号图。对比图4和图5可知,在不同材料参数下,对气阀的振动和噪声都有所影响。而且3j40合金气阀的减振效果更好。

27.实施例2实施例2中的3j40合金,包含以质量百分比计的如下必要元素:cr :39.56%,al:3.39%,fe::0.14%,ce:0.12%,si :0.061%,mn:0.010%,s:0.003%,p:0.006%,c:0.022%,余量为ni。

28.实施例2中的合金的原棒料经过气阀制造加工的一系列操作(包括专利气阀制造步骤的两次固溶处理,一次时效热处理)。前处理的固溶处理为1000℃*50min油冷,补热保温处理为1000℃*20min+1020℃*25min,后处理时效热处理为770℃* 16h空冷。取气阀件的阀面和杆部材料进行扫描实验及面能谱检测,将切割后的试样用10%的草酸溶液进行电解

腐蚀5s,处理后的试样在fei nova400场发射扫描电子显微镜上进行观察。测得后的结果:图6为材料第一次固溶处理后拍摄出的20000倍扫描图,可以看出前处理-固溶处理后,材料中残留的片层相和颗粒相,片层状相的大小为145nm,颗粒状的相大小不超过5μm,符合之前叙述的第一次固溶处理后的第二相特征:即所述片层相单片片层厚度150nm以下,所述贫镍cr-al-ce颗粒相不超过10μm。 图7为阀面材料拍摄出的5000倍扫描图,图8为阀面材料在20000倍下测量α-cr相的尺寸图,经测量的α-cr相单层片层平均为108.5nm。图9是对阀面材料5000倍下的整体进行面扫描,可以看出在颗粒状组织处的元素贫镍富铬,而在片层状组织的区域铬镍元素分布均匀。图10为杆部材料后拍摄出的5000倍扫描图,图11为杆部材料在20000倍下测量α-cr相的尺寸图,经测量的α-cr相单层片层平均为94.5nm。图12是对杆部材料5000倍下的整体进行面扫描,同样可以得到在颗粒状组织处的元素贫镍富铬,而在片层状组织的区域铬镍元素分布均匀。片层状组织与颗粒状组织均匀分布。片层状的组织与颗粒状的组织共同作用于晶粒细化。

29.实施例3实施例3中的3j40合金进行气阀制造工艺流程,包含以质量百分比计的如下必要元素:cr:39.23%,al:3.35%,fe::0.26%,ce:0.15%,si:0.061%,mn:0.010%,s: 0.002%,p:0.005%,c:0.015%,余量为ni。

30.电镦加工前的固溶处理为1050℃*70min油冷。3j40合金特有的稀土元素ce,在合金中加入ce元素后,ce元素有细化晶粒的作用,会生成细小的球状的高熔点氧化铈或硫氧化铈夹杂取代一些大的低熔点夹杂偏聚在晶界处,偏聚在晶界处的ce夹杂物提供异质形核核心,增加形核率,故使奥氏体晶粒引起细化,晶界增多。同时,合金中的片层相和贫镍cr-al-ce颗粒相不完全固溶,细小的片层析出相和颗粒析出相分布在晶界周围和基体上,阻滞了时效过程中静态再结晶晶界迁移引起的晶粒生长,故使杆料的晶粒引起细化。材料晶粒细化后,进而提升杆料热加工时的抗拉强度、抗冲击性能和抗裂性能。在电镦热变形时候,相组织分布更加弥散,这种弥散分布形态的组织相就更有利于晶界储能,晶界能增加而提高动态再结晶程度,从而得到细化晶粒。电镦过程结束后最终的晶粒尺寸、片层相及颗粒相还是相较于电镦加工前会有微弱程度的长大,但是相较于未优化前,晶粒的生长还是得到很大程度的控制。

31.电镦加工后补热保温处理,补热保温处理为1050℃*25min+1050℃*20min,本专利将保温的温度限制在(1000-1050)℃,保温时间控制在45min之内,保温时间不可过长。使片层状的组织和颗粒状的组织更加细化,是确保在补热与保温过程发生静态再结晶,使长时间电镦聚料引起的晶粒粗化进一步得到细化;同时,使电镦加工后的杆料温度更加均匀,晶粒更加均匀。在模锻过程中,补热与保温所获得的细小片层相和颗粒相,对晶界滑移产生阻滞及储能而促进动态再结晶形核,并抑制晶粒生长。

32.模锻后时效热处理为790℃* 18h空冷。在时效过程发生静态再结晶,同时由于从奥氏体晶界析出140nm以下细片层状α-cr 相以及贫镍cr-al-ce颗粒相,时效处理前未溶相与时效后新生的相在时效处理下更加均匀化,形成强化相与晶粒均为超细化的微结构,阻滞了静态再结晶晶粒晶界的迁移引起的晶粒生长,故使晶粒达到细化作用。

33.如图13、14可得,通过金相显微镜和扫描电镜观察3j40合金气阀的盘部和杆部晶粒度,整体晶粒度为10级,3j40合金气阀的晶粒匀细化程度好。采用相同的坯料规格和制造

方法制作nimonic80a合金气阀,图15为在金相显微镜下观察到的nimonic80a合金气阀盘部晶粒图,整体晶粒度为6级,局部部位晶粒度达到9级,nimonic80a合金气阀的晶粒分布不均匀,不利于气阀的性能提升。

34.3j40合金通过上述一系列的处理,解决了热成形过程中晶粒粗大的问题,提高合金耐腐蚀、强韧性、抗冲击性能、减振性能,实现将3j40合金运用到气阀制作中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1