一种旋转式剃须刀网罩的研磨机和研磨设备的制作方法

一种旋转式剃须刀网罩的研磨机和研磨设备

[技术领域]

[0001]

本发明涉及研磨设备,尤其涉及一种旋转式剃须刀网罩的研磨机和研磨设备。

[

背景技术:

]

[0002]

旋转式剃须刀是生活中常用的小家电,其主要结构由固定式外刀网(网罩)和旋转式内刀片组成,使用时通过电机高速转动内刀片,将伸入外刀网网孔里面的毛发、胡须切断。内外刀之间的配合间隙将直接决定了剃须刀的使用效果和舒适性能,外刀网研磨是决定剃须刀质量的关键技术之一。

[0003]

研磨是超精密加工中一种重要加工方法,其优点是加工精度高,加工材料范围广。但传统手工研磨存在加工效率低、加工成本高、加工精度和加工质量不稳定等缺点,这使得传统研磨应用受到了一定限制。

[

技术实现要素:

]

[0004]

本发明要解决的技术问题是提供一种研磨效率高、质量好的旋转式剃须刀网罩的研磨机。

[0005]

本发明要解决的技术问题是提供一种研磨效率高、质量好的旋转式剃须刀网罩研磨设备。

[0006]

为了解决上述技术问题,本发明采用的技术方案是,一种旋转式剃须刀网罩的研磨机,包括台板、上主轴装置、下主轴装置、工件治具和控制电路,下主轴装置安装在台板上,包括由第一电机驱动的下主轴和研磨液筒,研磨液筒固定在下主轴的上端;工件治具固定在下主轴的顶端,位于研磨液筒的内腔中;上主轴装置包括由第二电机驱动的上主轴、研具和上主轴升降机构;研具安装在上主轴的下端,位于工件治具的正上方。

[0007]

以上所述的研磨机,上主轴装置包括台式钻床、台式钻床的主轴为所述的上主轴,台式钻床的驱动电机为所述的第二电机,上主轴由第二电机通过台式钻床的主轴传动机构驱动;台式钻床的底座固定在所述的台板上,研具安装在主轴下端钻夹中;上主轴与下主轴的转向相反。

[0008]

以上所述的研磨机,上主轴升降机构包括支架、步进电机、丝杆螺母副、直线导轨副、螺母座、丝杆轴承座和连接臂,支架固定在台式钻床主轴箱的侧面;直线导轨副的导轨竖直地固定在支架上,丝杆螺母副的丝杆通过丝杆轴承座竖直地安装在支架上;步进电机固定在支架上,步进电机的下端与丝杆螺母副丝杆的上端连接;丝杆螺母副的螺母安装在螺母座中,螺母座固定在直线导轨副的滑块上;连接臂的一端与螺母座连接,另一端与台式钻床主轴套筒的下端连接。

[0009]

以上所述的研磨机,上主轴升降机构包括拉簧,拉簧的上端与台式钻床的主轴箱连接,拉簧的下端与连接臂连接;台式钻床的驱动电机为三相异步电动机,三相异步电动机由变频调速电源驱动。

[0010]

以上所述的研磨机,上主轴装置包括对射式光电传感器和传感器支架,传感器支

架固定在台式钻床的立柱上;对射式光电传感器的接收端和发射端分别固定在传感器支架的两端;对射式光电传感器接收端与发射端之间的光路与台式钻床主轴的轴线正交;当台式钻床的主轴下降,研具的下端切断对射式光电传感器的光路时,对射式光电传感器反馈到控制电路,控制电路将此时研具的位置设定为研具的初始位。

[0011]

以上所述的研磨机,下主轴装置包括下轴承座、研磨角度调节装置、万向传动轴和电机支架;下主轴由下轴承座支承,下轴承座固定在研磨角度调节装置上;台板包括轴孔,研磨角度调节装置固定在台板上,位于轴孔的正上方;电机支架固定在台板的下方,第一电机固定在电机支架上;第一电机与万向传动轴的下端连接,万向传动轴的上端穿过台板的通孔与下主轴的下端连接。

[0012]

以上所述的研磨机,万向传动轴的两端各包括一个万向节;研磨角度调节装置包括铰接板和铰接座;铰接座固定在台板上,包括两块立板,立板包括铰接孔和复数个弧形的螺钉孔;铰接板包括顶板和两块端板,端板包括铰接轴和复数个螺纹孔;铰接轴插入到对应立板的铰接孔中,固定螺钉穿过立板的螺钉孔,旋入端板的螺纹孔;顶板的中部包括轴承座承孔,轴承座承孔的周边包括复数个固定螺纹孔;下轴承座为筒状,上端包括突缘,突缘上包括复数个螺钉孔;下轴承座竖直地插入到顶板的轴承座承孔中,下轴承座固定螺钉穿过突缘上的螺钉孔,旋入顶板上的螺纹孔。

[0013]

以上所述的研磨机,工件治具包括工件支承座、治具安装座和弹性支承件,治具安装座为碗形,下部固定在下主轴的顶端;工件支承座布置在治具安装座的内孔中,与治具安装座的内孔滑动配合;治具安装座的内壁包括复数条竖直布置导向突棱,工件支承座包括复数条竖直布置导向凹槽,复数条导向突棱与复数条导向凹槽滑动配合;弹性支承件布置在治具安装座的内孔中,位于治具安装座内孔的底面与工件支承座底面之间;治具安装座侧壁的顶端包括复数个螺纹孔,复数个限位螺钉旋入工件支承座侧壁顶端的螺纹孔,限位螺钉的头部压在工件支承座的顶面上。

[0014]

以上所述的研磨机,工件支承座包括环形圈、圆形的底板、大o型弹性圈和小o型弹性圈,环形圈的内孔为上大下小的阶梯孔,阶梯孔大孔的侧壁包括第一环形凹槽,大o型弹性圈嵌入到第一环形凹槽中;阶梯孔大孔的底面包括第二环形凹槽,小o型弹性圈嵌入到第二环形凹槽中;底板的中部包括突起,下部包括突缘,底板的中部的突起嵌入到环形圈阶梯孔的小孔中,底板下部的突缘压在环形圈的底面上;底板包括复数个通液孔,所述的弹性支承件为螺旋压簧,螺旋压簧的上端抵在工件支承座的底板上,下端抵在治具安装座内孔的底面;治具安装座的内壁包括沿周向均布的复数个导向销孔,导向销孔中插有导向销;治具安装座内壁上部的导向销孔为半孔,治具安装座内壁上部,导向销露出半孔形成所述的突棱;限位螺钉的头部通过套在限位螺钉上的垫圈压在工件支承座的顶面上。

[0015]

一种旋转式剃须刀网罩的研磨设备,包括4个台架和成品收集箱,台架包括所述的台板。台架的台板为长条形;每个台架上沿台板的纵向安装有复数个上述的研磨机,每个台架配备一条输送带,4个台架按矩形的四条边布置,输送带布置在台架的内侧;成品收集箱布置在矩形的一个角上,位于两个邻近台架输送带的出口端,邻近成品收集箱的输送带的出口连接成品收集箱,远离成品收集箱的输送带的出口与邻近成品收集箱的输送带的入口连接。

[0016]

本发明的旋转式剃须刀的网罩研磨机,研磨效率高、研磨质量好,同时可以降低加

工成本。

[附图说明]

[0017]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0018]

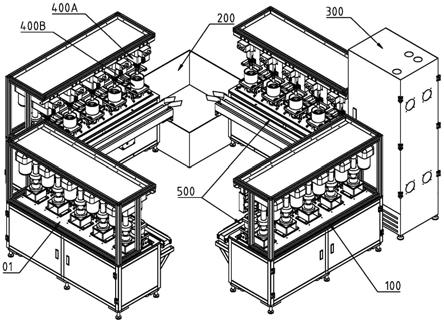

图1是本发明实施例旋转式剃须刀网罩研磨设备的主视图。

[0019]

图2是本发明实施例旋转式剃须刀网罩研磨设备的俯视图。

[0020]

图3是本发明实施例旋转式剃须刀网罩研磨设备的立体图。

[0021]

图4是本发明实施例上主轴装置的主视图。

[0022]

图5是本发明实施例上主轴装置的右视图。

[0023]

图6是本发明实施例上主轴装置的立体图。

[0024]

图7是本发明实施例上主轴升降机构的立体图。

[0025]

图8是本发明实施例下主轴装置的立体图。

[0026]

图9是本发明实施例下主轴装置主体部分的立体图。

[0027]

图10是本发明实施例研磨角度调节装置的立体图。

[0028]

图11是本发明实施例下主轴装置主体部分的俯视图。

[0029]

图12是图11的a-a剖视图。

[0030]

图13是本发明实施例工件治具的剖视图

[具体实施方式]

[0031]

本发明实施例旋转式剃须刀网罩研磨设备的结构如图1至图13所示。

[0032]

如图1至图3所示,旋转式剃须刀网罩的研磨设备,包括4个台架100、成品收集箱200和电气控制柜300。台架100上有长条形的台板01。每个台架100上沿台板01的纵向安装有5台研磨机400,每个台架100配备一条输送带500,4个台架100沿一个矩形的四条边布置,输送带500布置在台架100的内侧。成品收集箱200布置在矩形的一个角上,位于两个邻近台架输送带500的出口端,邻近成品收集箱的输送带500a的出口通向成品收集箱200,远离成品收集箱200的输送带500b的出口与邻近成品收集箱200的输送带500a的入口连接。

[0033]

4个台架100,布置成环形。操作工周边配备20台研磨机400。研磨机运行时,单人操作,20个工位同时工作,每个工位的自动研磨结束后,操作工将工件从治具内取出,放到运输带500上,运输带500将完工的工件输送到成品收集箱200中。

[0034]

本发明实施例旋转式剃须刀网罩研磨机400的结构和原理如图4至图13所示,研磨机400安装台板01上,包括上主轴装置400a、下主轴装置400b、工件治具500和控制电路。

[0035]

上主轴装置400a包括台式钻床10、上主轴升降机构20、研具02和研具磨损补偿装置。台式钻床10的主轴为上主轴装置400a的上主轴,台式钻床10的驱动电机12为三相异步电动机,台式钻床的驱动电机12由变频调速电源驱动,工作时,上主轴与下主轴的转向相反。

[0036]

台式钻床的主轴由驱动电机12通过台式钻床10的主轴皮带传动机构驱动。台式钻床10的底座19固定在台板01上,研具02安装在主轴下端钻夹18中。

[0037]

上主轴升降机构20包括支架21、步进电机22、丝杆螺母副、直线导轨副、螺母座23、丝杆轴承座24、拉簧25和连接臂26,支架21固定在台式钻床10主轴箱17的侧面。直线导轨副

的导轨27a竖直地固定在支架21上,滚珠丝杆螺母副的丝杆28a通过丝杆轴承座24竖直地安装在支架21上。步进电机22固定在支架21上,步进电机的下端通过联轴器29与丝杆螺母副丝杆28a的上端连接。丝杆螺母副的螺母28b安装在螺母座23中,螺母座23固定在直线导轨副的滑块27b上。连接臂26的一端与螺母座23连接,另一端与台式钻床10主轴套筒16的下端连接。

[0038]

拉簧25的上端与台式钻床10的主轴箱17连接,拉簧25的下端与连接臂26连接。台式钻床10的驱动电机为三相异步电动机,三相异步电动机由变频调速电源驱动。

[0039]

研具磨损补偿装置包括对射式光电传感器31和传感器支架32,传感器支架32固定在台式钻床10立柱13的中部。对射式光电传感器的接收端31a和发射端31b分别固定在传感器支架32的两端。对射式光电传感器接收端31a与发射端31b之间的光路31c与台式钻床10主轴的轴线正交。当台式钻床10的主轴下降,研具02的下端切断对射式光电传感器的光路31c时,对射式光电传感器31将信号反馈到控制电路,控制电路将此时研具02的位置设定为研具02的初始位。研具底面相对台面垂直高度采用光电传感器感应定位,可以确保研具损耗前后其工作的初始高度保持不变。

[0040]

下主轴装置400b包括下主轴套件40、研磨液筒50、研磨角度调节装置60。下主轴套件40包括下主轴41、下轴承座42、万向传动轴43、调速电机44和电机支架45。下主轴41由下轴承座42中的两个轴承421支承,下轴承座42固定在研磨角度调节装置60上。台板01有5个轴孔011,研磨角度调节装置60固定在台板01上,位于轴孔011的正上方。电机支架45固定在台板01的下方,调速电机44固定在电机支架45上。万向传动轴43的两端各包括一个万向节431。调速电机44与万向传动轴43的下端连接,万向传动轴43的上端穿过台板01的通孔011与下主轴的下端连接。调速电机44采用变频系统控制,可轻易调整出适合研磨不同型号网罩的研磨速度。

[0041]

如图10所示,研磨角度调节装置60包括铰接板60a和铰接座60b。铰接座60b固定在台板01上,包括两块立板61,立板61包括铰接孔62和两个弧形的螺钉孔63。铰接板60a包括顶板64和两块端板65,端板65上有一根外伸铰接轴66和两个螺纹孔。铰接轴66插入到对应立板61的铰接孔62中,固定螺钉穿过立板61的弧形螺钉孔63,旋入端板的螺纹孔。顶板64的中部有一个轴承座承孔67,轴承座承孔67的周边有4个固定螺纹孔68。

[0042]

如图12所示,下轴承座42为筒状,上端有一个突缘422,突缘上有4个螺钉孔423。下轴承座42竖直地插入到顶板64的轴承座承孔67中,下轴承座42固定螺钉穿过突缘422上的螺钉孔423,旋入顶板64上的螺纹孔,将下轴承座42固定在铰接板60a上。

[0043]

松开铰接板60a和铰接座60b之间的固定螺钉(图中未示出),可以调节铰接板60a和铰接座60b之间的角度,同时也调节了下主轴与上主轴之间的夹角,下主轴与上主轴之间的夹角的调节范围为0

°

至15

°

。下主轴装置可水平倾斜调整,确保研具与工件球面达到合适的研磨角度。

[0044]

如图12和图13所示,工件治具500固定在下主轴41的顶端,位于研磨液筒50的内腔中,研磨液筒50的内腔装有研磨液。工件治具500包括工件支承座70、治具安装座80和螺旋压簧03,治具安装座80为碗形,下部固定在下主轴41的顶端。工件支承座70布置在治具安装座80的内孔中,与治具安装座80的内孔滑动配合。

[0045]

如图13所示,工件支承座70包括环形圈71、圆形的底板72、较大直径的o型弹性圈

73和较小直径的o型弹性圈74,环形圈71的内孔为上大下小的阶梯孔,阶梯孔大孔的侧壁有第一环形凹槽711,大直径的o型弹性圈73嵌入到第一环形凹槽711中,用以支承工件网罩600的外周。阶梯孔大孔的底面有第二环形凹槽712,小直径的o型弹性圈74嵌入到第二环形凹槽712中,用以支承工件网罩600底部的周边。底板72的中部有一个突起721,下部有一圈突缘722,底板72中部的突起721嵌入到环形圈71阶梯孔的小孔中,底板72下部的突缘722压在环形圈71的底面上。底板72上有个通液孔723。利用o型弹性圈73固定工件网罩,方便工件放入和取出,o型弹性圈较软,可以保护了工件的外观不受损伤。

[0046]

环形圈71的外周与治具安装座80的内孔滑动配合。治具安装座80的内壁有沿周向均布的三个导向销孔81,导向销孔81中插有导向销82,在治具安装座内壁上部,导向销孔81为半孔。在治具安装座内壁上部,导向销82露出半孔形成竖直布置导向突棱。环形圈71有三条竖直布置半圆形的导向凹槽,三根导向销孔81形成的三条导向突棱与三条半圆形的导向凹槽滑动配合。

[0047]

螺旋压簧03布置在治具安装座80的内孔中,位于治具安装座80内孔的底面与工件支承座70底面之间。螺旋压簧03的上端抵在工件支承座70的底板72上,下端抵在治具安装座80内孔的底面。螺旋压簧03作为浮动装置,可以确保研具与工件网罩的球面均匀接触,保证球面各部位磨削量一致。

[0048]

治具安装座80侧壁的顶端有三个螺纹孔83,三个限位螺钉84旋入工件支承座70侧壁顶端的螺纹孔83,限位螺钉83的头部通过套在限位螺钉上的垫圈压在工件支承座环形圈71的顶面上。

[0049]

本发明基于自动化生产设计,解决了传统研磨存在的绝大部分缺点,提高了研磨技术水平,在保证研磨加工精度和加工质量的同时,还显著降低加工成本,提高加工效率,使研磨技术进一步实用化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1