一种薄带连铸装置的制作方法

1.本实用新型涉及金属铸造装置技术领域,具体涉及一种薄带连铸装置。

背景技术:

2.金属薄带的连铸技术是各国竞相发展的新技术和新工艺,薄带连铸的工艺为将高温钢水输送至布流器,然后钢液浇铸在双辊之间,在双辊中间完成钢液凝固冷却和成型,在两个结晶辊连线附近冷却凝固后,通过两个辊的反向转动发生轧制作用,形成具有一定厚度和宽度的致密金属带,在现有连铸装置中无法清除漂浮在钢水表面的熔渣或其他颗粒夹杂物,影响金属带质量且容易堵塞布流口;钢水长时间的浇注过程中,大包流入中间包的钢水出现较大幅度的温降,严重时发生凝固现象。

技术实现要素:

3.为解决上述问题,本实用新型公开了一种钢液流动稳定,钢液温度均匀,不凝固,可排除漂浮的熔渣或其他固体杂物,布流稳定不堵塞的薄带连铸装置。

4.为了达到上述目的,本实用新型提供一种薄带连铸装置,包括大包、中间包、布流机构和两个结晶辊,大包置于支撑架上,支撑架可上下移动和水平移动,大包上端设有第一进口,大包内的上部设有两块向下斜置的挡板,两块挡板相对且上下设置,大包的底部设有第一出口,第一出口连接中间包的第二进口,第二进口凹设于中间包上表面,第二进口上边缘设有导滑面,中间包的壳体内设有加热机构,中间包内设有搅拌器,中间包底部设有第二出口,第二出口连接布流机构的第三进口,布流机构包括布流本体,布流本体内上部为封闭式矩形腔体,矩形腔体宽度一端的上部设有开口,开口的底边向外设有斜面,斜面上方设有第三进口,矩形腔体内设有排渣板和液位检测器,与排渣板相对应的布流本体上设有布气孔,矩形腔体底部沿长度方向设有多个第一布流孔,布流孔底部连接缓冲腔,缓冲腔底部沿长度方向设有多个第二布流孔;布流机构设置于两个结晶辊间正上方。

5.进一步地,所述大包上设有第一红外感应器,所述中间包上设有第二红外感应器,所述第一出口内设有第一电磁阀,所述第二出口内设有第二电磁阀,所述中间包内设有温度检测器,实现智能操作,减少人工操作,提高生产效率,避免人员受伤。

6.进一步地,所述第一红外感应器、第二红外感应器和第一电磁阀通信连接,所述温度检测器与第二电磁阀通信连接;当第二红外感应器感应到第一红外感应器,说明大包的第一出口已连接中间包的第二进口,第一电磁阀打开,钢液进入中间包,中间包加热装置对钢液进行加热,温度检测器检测温度值在一定温度范围内后,第二电磁阀打开,钢液进入布流机构,智能化操作,提高工作效率。

7.进一步地,所述斜面接近矩形腔体的一端高度低于远离矩形腔体的一端;斜面可以缓冲从第三进口进入的钢液,使钢液运行稳定。

8.进一步地,所述排渣板设置于布流本体内部一侧的长度方向上,所述排渣板与布流本体竖直面的夹角α为15-75

°

;所述排渣板的最高点低于开口的底边,所述排渣板的对面

布流本体上沿长度方向均匀设有多个布气孔,所述布流孔与布流本体竖直面的夹角为0

°

<β≤90

°

;排渣板置于钢液内部,布流孔置于钢液上方;所述布气孔内的气体为惰性气体;布流孔内的惰性气体将漂浮于钢液表面的固体杂质吹至排渣板上方,待中间包钢液使用完后,布流机构内的液面逐渐下降,被吹至排渣板上方的固体杂质被排渣板滤除,提高产品质量。

9.进一步地,所述布气孔高度高于开口底边的高度,钢液液面一直保持低于开口底边,布流孔置于钢液上方,确保布气孔正常工作。

10.进一步地,所述第二布流孔为倒y型,分散压力,防止布液喷溅,布液均匀。

11.进一步地,所述第一布流孔与第二布流孔在长度方向上间隔设置,降低刚液的流速,以达到布流的稳定。

12.进一步地,所述排渣板上设有滤孔,尽可能的将无杂质钢液滤出,减少浪费。

13.与现有技术相比,本实用新型具有如下优点和有益效果:

14.(1)本实用新型大包在支撑架上移动,智能衔接中间包,大包内设有两块向下斜置的挡板,可以避免运输过程中溅液以及灰尘落入钢液中;中间包壳体内设有加热机构和搅拌器,可以补偿大包到中间包的温降,并可以将中间包的钢液温度提升,且使钢液温度均匀,确保进入布流机构不凝固,不堵塞布流孔。

15.(2)本实用新型布流本内为封闭式矩形腔体,减少温度的损失,且避免杂质落入,矩形腔体内设有排渣板和布气孔,将钢液表面漂浮的固体杂质吹至排渣板上方并最终滤除,提高金属薄带的质量;第一布流孔、缓冲腔以及第二布流孔的设置,降低了钢液的流速,达到稳定布流。

16.(3)本实用新型钢液流动稳定,钢液温度均匀,不凝固,可排除漂浮的熔渣或其他固体杂物,布流稳定不堵塞。

附图说明

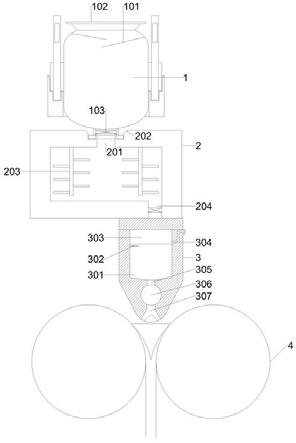

17.图1为本实用新型的结构示意图;

18.图2为本实用新型布流机构的右视的具体结构示意图;

19.图3为本实用新型布流机构的左视的具体结构示意图;

20.附图标记说明:

21.1、大包;101、挡板;102、第一进口;103、第一出口;2、中间包;201、第二进口;202、导滑面;203、搅拌器;204、第二出口;3、布流机构;301、矩形腔体;302、排渣板;303、斜面;304、布气孔;305、第一布流孔;306、缓冲腔;307、第二布流孔;308、第三进口;4、结晶辊。

具体实施方式

22.以下将结合具体实施例对本实用新型提供的技术方案进行详细说明,应理解下述具体实施方式仅用于说明本实用新型而不用于限制本实用新型的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是幅图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

23.实施例:如图1至图3所示,一种薄带连铸装置,包括大包1、中间包2、布流机构3和两个结晶辊4,大包1置于支撑架上,支撑架可上下移动和水平移动,大包1上端设有第一进

口102,大包1内的上部设有两块向下斜置的挡板101,两块挡板101相对且上下设置,大包1的底部设有第一出口103,第一出口103连接中间包2的第二进口201,第二进口201凹设于中间包2上表面,第二进口201上边缘设有导滑面202,中间包2的壳体内设有加热机构,中间包2内设有搅拌器203,中间包2底部设有第二出口204,第二出口204连接布流机构3的第三进口308,布流机构3包括布流本体,布流本体内上部为封闭式矩形腔体301,矩形腔体301宽度一端的上部设有开口,开口的底边向外设有斜面303,斜面303上方设有第三进口308,矩形腔体301内设有排渣板302和液位检测器,排渣板302上设有滤孔,与排渣板302相对应的布流本体上设有布气孔304,矩形腔体301底部沿长度方向设有多个第一布流孔305,布流孔底部连接缓冲腔306,缓冲腔306底部沿长度方向设有多个第二布流孔307,第二布流孔307为倒y型;第一布流孔305与第二布流孔307在长度方向上间隔设置,布流机构3设置于两个结晶辊4间正上方。

24.大包1上设有第一红外感应器,中间包2上设有第二红外感应器,第一出口103内设有第一电磁阀,第二出口204内设有第二电磁阀,中间包2内设有温度检测器;第一红外感应器、第二红外感应器和第一电磁阀通信连接,温度检测器与第二电磁阀通信连接。

25.斜面303接近矩形腔体301的一端高度低于远离矩形腔体301的一端;斜面303可以缓冲从第三进口308进入的钢液,使钢液运行稳定。

26.排渣板302设置于布流本体内部一侧的长度方向上,排渣板302与布流本体竖直面的夹角α为60

°

;排渣板302的最高点低于开口的底边,排渣板302的对面布流本体上沿长度方向均匀设有多个布气孔304,布流孔与布流本体竖直面的夹角为β为30

°

;排渣板302置于钢液内部,布流孔置于钢液上方;所述布气孔304内的气体为氮气。

27.布气孔304高度高于开口底边的高度,钢液液面一直保持低于开口底边,布流孔置于钢液上方,确保布气孔304正常工作。

28.工作原理: 本实用新型一种薄带连铸装置,其在工作时,大包1移动至支撑架上,支撑架智能移动至中间包2上方,并第一出口103通过导滑面202的辅助下精准安装到第二进口201上,当第二红外感应器感应到第一红外感应器,说明大包1的第一出口103已连接中间包2的第二进口201,第一电磁阀打开,钢液进入中间包2,中间包2加热装置对钢液进行加热,搅拌器203进行搅拌,温度检测器检测温度值在一定温度范围内后,第二电磁阀打开,钢液进入第三进口308,斜面303缓冲从第三进口308进入的钢液,然后钢液流至矩形腔体301内;布流孔内的惰性气体将漂浮于钢液表面的固体杂质吹至排渣板302上方,钢液从第一布流孔305、缓冲腔306和第二布流孔307进入结晶辊4间进行连铸,待中间包2钢液使用完后,布流机构3内的液面逐渐下降,被吹至排渣板302上方的固体杂质被排渣板302滤除。

29.以上所述的实施例仅用于说明本实用新型的技术方案,而非对其限制,尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换,而这些修改或替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1