具有浇道系统和改进的浇道分离的三板压铸模具和压铸方法与流程

1.本发明涉及一种根据权利要求1的前序部分的用于制造至少一个金属压铸件的所谓的三板压铸模具。本发明还涉及一种用于使用三板压铸模具制造至少一个金属压铸b件的方法。

背景技术:

2.众所周知,在压铸时,液态金属熔体在高压下被压入压铸模具(铸模)的成型空腔(型腔)中,然后其在那里凝固。在金属熔体凝固后,打开压铸模具以使压铸件(也可能有多个压铸件)脱模。为了能够打开和关闭压铸模具,其具有至少两个模具部件(半模),这些模具部件中的至少一个可相对于另一个模具部件移动。借助于其中安装有压铸模具的压铸机完成打开和关闭。

3.压铸模具通常还具有由供给通道、分配点等形成的浇道系统,液态金属熔体通过该浇道系统到达成型空腔或被供给到成型空腔。在浇道系统中凝固的金属熔体称为浇道,其在脱模时或在脱模后从实际的压铸件(成型件)脱离并且作为废料清除亦或回收利用。

4.由现有技术也已知所谓的三板压铸模具,对此代表性地参见专利文献de 10 2012 107 363 a1。这种三板压铸模具具有大体上构造为中间板的第三模具部件,该第三模具部件可移动地设置在通常固定的第一模具部件和可移动的第二模具部件之间。因此,有两个模具分型面,压铸件能够通过第一模具分型面脱模,而浇道能够通过第二模具分型面脱模。在三板压铸模具打开时,压铸件通过第三模具部件(中间板)的打开运动被拉离浇道,压铸件和浇道被强制分开或者说压铸件从浇道脱离。

技术实现要素:

5.本发明的目的是提供一种具有改进的浇道分离的三板压铸模具。

6.该目的通过根据本发明的具有专利权利要求1的特征的三板压铸模具来实现。通过并列的专利权利要求,本发明还延伸到一种用于利用根据本发明的三板压铸模具或使用根据本发明的三板压铸模具制造至少一个金属压铸件的方法。对于本发明的两个主题,本发明的扩展方案、设计方案和附加特征类似地由从属权利要求、本发明的以下描述和附图类似地得出。

7.根据本发明的用于通过压铸金属熔体来制造至少一个金属压铸件的三板压铸模具(以下也仅称为压铸模具)包括第一、第二和第三模具部件,其中,第三模具部件(中间板)设置在第一和第二模具部件之间。根据本发明的三板压铸模具还包括至少一个成型空腔(在成型空腔中产生要制造的压铸件)和浇道系统,通过该浇道系统将金属熔体供给或能供给所述成型空腔,其中,浇道系统具有多个、但至少一个设置在第三模具部件中或构造在第三模具部件中并且并入或通入成型空腔中的供给通道(其也可称为浇注口或流入口或者说流入通道)中。不言而喻并且因此这里只是为了完整起见才提到,在模具部件之间有相应一个模具分型面,以便能够打开和关闭压铸模具,目的是将在成型空腔中产生的压铸件与在

浇道系统中产生的浇道的脱模,如从现有技术已知的那样。

8.根据本发明规定,在第三模具部件中的通入成型空腔中的(浇道系统的)供给通道(特别是所有这些供给通道,但这些供给通道中的至少一个)在其成型空腔侧的端部处、即在通入成型空腔中的区域中相应地构造有(相应)通道横截面局部减小或者说局部收缩的缩窄部。通过这些缩窄部或者说收缩部,可以在压铸时产生或形成预定断裂点、特别是环槽状或环切口状的预定断裂点,在压铸模具打开时该预定断裂点允许在成型空腔中产生的压铸件与在浇道系统中产生的浇道或者说与在供给通道中产生的浇道接片限定地脱离。即换言之,在压铸时通过缩窄部在压铸件和浇道之间的过渡处产生预定断裂点、特别是环槽状或环切口状的预定断裂点,则在所述过渡处在压铸模具打开时压铸件在没有分离板或类似物的情况下限定地从浇道或者说从浇道接片脱离、特别是扯断。

9.根据本发明的压铸模具允许压铸件以受控方式在预先限定的位置处与浇道脱离。因此,压铸件和脱离的浇道具有始终相同的几何特性,这简化了顶出和/或脱模。此外,减少了压铸件上的铸造后处理工作。此外,降低了压铸模具的机械应力并从而减少了模具磨损。

10.优选地,在第三模具部件中的通入成型空腔中的供给通道构造成锥形的、优选圆锥形的,特别是具有朝向成型空腔的方向上变得更小的横截面,并且除了在其成型空腔侧的端部处的这种锥形构造之外还相应地构造有通道横截面局部减小或局部收缩的缩窄部。

11.优选地,在第三模具部件中的通入成型空腔中的供给通道的成型空腔侧的端部处的缩窄部由相应一个环绕的、优选完全环绕的、特别是颈环状成型的凸边或环形凸边或类似物形成,其特别是设置在口部横截面中并且使相应供给通道在口部横截面中局部收缩。由此,可以在压铸件与浇道或浇道接片之间的相应过渡处产生或形成环槽状、特别是环切口状的预定断裂点。

12.优选地,第一模具部件构造有销、特别是锥形的或至少半锥形的销,这些销在压铸模具闭合时(在后侧或浇道系统侧)伸入构造在第三模具部件中并且通入成型空腔中的供给通道中。这些销分别构造有侧凹轮廓或相应至少一个侧凹部,其在压铸模具打开时将在浇道系统中产生的浇道或在相应供给通道中产生的浇道接片保持或保留住并从而促进压铸件与浇道脱离。这些销也可以称为保留销。

13.优选地,第一模具部件上的销不仅构造为保留销,而且构造为用于浇道的顶出器或排出器并且为此特别是与顶出机构或类似物耦合。

14.优选地,在第三模具部件中的通入成型空腔中的供给通道垂直于或至少基本上垂直于成型空腔定向,即,供给通道垂直地或至少基本上垂直地通入成型空腔中。这特别是涉及一种用于制造薄壁和面状的压铸件的成型空腔,其中,供给通道垂直于要制造的压铸件的面状延伸定向。

15.根据本发明的用于制造至少一个金属压铸件的方法包括至少以下步骤,依次为:

[0016]-提供根据本发明的三板压铸模具,其特别是安装在压铸机中;

[0017]-关闭压铸模具并进行压铸过程,其中,液态金属熔体通过浇道系统被压入成型空腔中;

[0018]-在金属熔体凝固后打开压铸模具,其中,在成型空腔中产生的压铸件在由缩窄部形成或产生的预定断裂点处与在浇道系统中产生的浇道限定地脱离、特别是扯断;

[0019]-必要时使压铸件和浇道脱模。

[0020]

优选地,压铸模具在打开时首先在第三模具部件(中间板)和特别是固定的第一模具部件(喷嘴板)之间的(第二)模具分型面中打开,在该模具分型面中也进行浇道的脱模。在此,在打开过程开始时、即在第三模具部件的打开运动(其特别是与第二模具部件一起进行)开始时压铸件已经可从浇道脱离。

[0021]

要制造的压铸件优选地是车辆构件、特别是薄壁的轻金属车身构件、例如纵梁元件。

附图说明

[0022]

下面参考附图使用特别优选的实施方案(最佳模式)更详细地解释本发明。附图中所示和/或下文解释的特征可以甚至与具体特征组合分开地构成本发明的一般特征并且相应地扩展本发明。

[0023]

图1示意性地示出根据本发明的三板压铸模具。

[0024]

图2至4借助根据图1中标记的区域a示例性选择的模具局部示意性地示出根据本发明的三板压铸模具的功能方式。

具体实施方式

[0025]

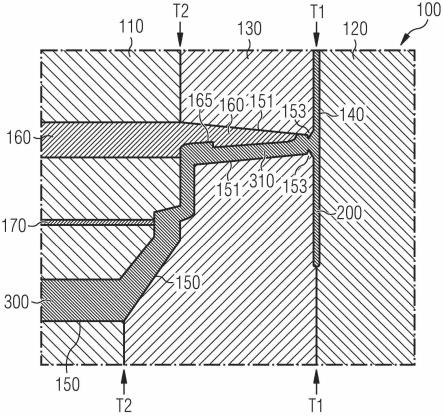

图1所示的三板压铸模具100安装在未示出的压铸机中,并且包括特别是位置固定的第一模具部件110(第一模具板)、可移动的第二模具部件120(第二模具板)和第三模具部件130(第三模具板),该第三模具部件设置在第一模具部件110和第二模具部件120之间并且也可以移动。压铸模具100还包括例如用于制造薄壁的轻金属车身构件的成型空腔140以及液态金属熔体通过其到达成型空腔140中的浇道系统150。例如,浇道系统150可以与de 10 2012 107 363a1中描述的浇道系统类似地设计。

[0026]

有利地,三板压铸模具100允许侧向地且相对于要制造的压铸件的面状延伸基本上垂直地将金属熔体供给到成型空腔140。为此,浇道系统150具有多个设置在第三模具部件130中或构造在第三模具部件130中的锥形的且由此喷嘴形的供给通道151(也称为浇注口),其特别是基本上垂直地通入成型空腔140中。

[0027]

第一模具分离点或者说模具分型面t1位于第二模具部件120和第三模具部件130之间,并且第二模具分离点或者说模具分型面t2位于第三模具部件130和第一模具部件110之间。通过移动或滑动第二模具部件120和第三模具部件130,如箭头b1、b2所示,可以在模具分型面t1、t2处打开压铸模具100。然后,可以通过第一模具分型面t1将由凝固的金属熔体在成型空腔140中产生的压铸件脱模,并且可以通过第二模具分型面t2将由凝固的金属熔体在浇道系统150中产生的浇道脱模。当三板压铸模具100打开时,压铸件强制地从浇道脱离,如下文更详细地解释。

[0028]

图2示出当压铸模具100闭合时在型腔140通过浇道系统150填充金属熔体后的情况。金属熔体在成型空腔140中凝固成压铸件200并在浇道系统150中凝固成所谓的浇道300。在通入成型空腔140中的锥形供给通道151中,设置在第一模具部件110上的心轴状的销160(保留销)移入,其构造有侧凹轮廓165并且在其前端处优选地也锥形或至少半锥形地成型。(这同样特别是也适用于在第三模具部件130中的其他通入成型空腔140中的供给通道或浇注口。)

[0029]

在金属熔体凝固后,压铸模具100在第二模具分型面t2中打开,如图3所示。在此,位于成型空腔140中的压铸件200通过扯断与浇道300或浇道接片310分离。根据本发明,浇道系统150的构造在第三模具部件130中的供给通道151在其成型空腔侧的端部处构造有局部减小通道横截面的缩窄部153。(这同样也特别是适用于在第三模具部件130中的其他通入成型空腔140中的供给通道。)缩窄部153在通到成型空腔140的口部横截面152中构造为环绕的、特别是颈环状成型的凸边或类似物,如特别是在图4中可以看出。

[0030]

由于局部缩窄部153,在压铸时在压铸件200和浇道300之间产生环槽状、特别是环切口状的预定断裂点,在该预定断裂点处在第三模具部件130的打开运动b2开始时已经使压铸件200与浇道300限定地脱离或扯断(更确切而言直接在压铸件200处),其中,浇道300或者说浇道接片310通过与侧凹轮廓或侧凹部165的形状锁合而保持在销160上,这促进了脱离或者说扯断。只有一个小的无毛边的扯断点210留在压铸件200上。

[0031]

在压铸模具100完全打开后,如图4所示,压铸件200和浇道300可以脱模。浇道300借助于在第一模具部件110中的至少一个顶出器170并且还借助于属于压铸机的铸造活塞400进行脱模,如图4中的箭头所示。可选地,销或者说保留销160也可以用作顶出器,如虚线所示,以支持脱模。相应地,销160也可以构造为顶出器或者说排出器。也可以提供未示出的顶出器用于使压铸件200脱模。

[0032]

附图标记列表

[0033]

具有浇道系统和改进的浇道分离的三板压铸模具和压铸方法

[0034]

100

ꢀꢀꢀ

三板压铸模具

[0035]

110

ꢀꢀꢀ

第一模具部件(喷嘴板)

[0036]

120

ꢀꢀꢀ

第二模具部件(关闭板)

[0037]

130

ꢀꢀꢀ

第三模具部件(中间板)

[0038]

140

ꢀꢀꢀ

成型空腔(型腔)

[0039]

150

ꢀꢀꢀ

浇道系统

[0040]

151

ꢀꢀꢀ

供给通道

[0041]

152

ꢀꢀꢀ

口部横截面

[0042]

153

ꢀꢀꢀ

局部缩窄部

[0043]

160

ꢀꢀꢀ

针(心轴)

[0044]

165

ꢀꢀꢀ

侧凹轮廓(侧凹部)

[0045]

170

ꢀꢀꢀ

顶出器

[0046]

200

ꢀꢀꢀ

压铸件

[0047]

210

ꢀꢀꢀ

扯断点

[0048]

300

ꢀꢀꢀ

浇道

[0049]

310

ꢀꢀꢀ

浇道接片

[0050]

400

ꢀꢀꢀ

铸造活塞

[0051]aꢀꢀꢀꢀꢀ

区域

[0052]

b1

ꢀꢀꢀꢀ

打开运动

[0053]

b2

ꢀꢀꢀꢀ

打开运动

[0054]

t1

ꢀꢀꢀꢀ

第一模具分型面

[0055]

t2

ꢀꢀꢀꢀ

第二模具分型面

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1