一种多层膜系的各层膜厚检测系统及其检测方法与流程

1.本发明属于真空镀膜技术领域,特别涉及一种多层膜系的各层膜厚快速独立检测系统及其检测方法。

背景技术:

2.汽车行业、手机行业、玻璃镀膜行业等的产品有在透明基材上镀膜的需要,尤其是有特殊功能需求的光学薄膜,以往生产设备基本是以单体机镀膜为主,对产品的最大尺寸、产量等有比较大的影响。

3.市场发展的需求产量大、成本低的生产方式,其趋势逐渐倾向于有规模产量化优势的连续镀膜生产线的生产方式。生产薄膜的良好品质通常需求多层薄膜的镀膜,因此,每层膜的稳定品质控制就成了重点,尤其是精准的膜层厚度,膜层数量越多,难度则越高。

4.目前行业常用的膜层厚度测量方式主要分为在线检测与镀后检测。前者数据可以实时反馈,后者的数据反馈有一定的延迟,并且测量的是总膜厚,无法得到各层膜厚的数据;而在线检测主要有光学膜厚检测与石英晶体振荡测厚仪,前者的精度受测试条件(样片持续运动晃动等)影响难以保证,后者受到晶体使用寿命的影响,不能长期连续测量,并且只能测量一个镀膜源的沉积速率,如果有多个镀膜源则需要多个测厚仪器,成本很高。由于溅射镀膜的沉积速率比较稳定,虽然随着靶材消耗镀膜条件会逐渐发生变化从而影响沉积速率,但是目前主流的膜厚检测方法仍是镀后检测,可以通过检测结果反馈来修正工艺。

5.因为多层膜系镀膜设备配置了数量很多的溅射阴极,膜系层数增多提高了对膜厚控制的精度要求,同时由于工艺流程较长,反馈时间会加长,另外在进行维护、更换靶材后,均需要进行试镀来确定工艺参数,单独检测每一层膜占用了很多时间,影响生产效率。

6.因此,开发一种成本低又能对多层膜系的各层膜厚快速独立检测系统及其检测方法迫在眉睫。

技术实现要素:

7.本发明的目的是克服现有技术的不足,具体公开一种多层膜系的各层膜厚快速独立检测系统,该检测系统能准确的及时的且能独立的检测出多层膜系中各层镀膜层的膜厚,检测过程方便快速,检测成本低,实用性强。

8.为了达到上述技术目的,本发明是按以下技术方案实现的:

9.本发明所述的多层膜系的各层膜厚检测系统,包括安装在真空镀膜腔内部的载片架上可随载片架向前移动的检测盒体,所述检测盒体的前盖上设有用于接收镀膜材料的镀膜开口窗,所述检测盒体内部均匀的设有若干待镀的样品、用于安装样品的载盘,所述载盘的中心位置设有能拨动载盘或检测盒体的前盖转动后将下一个样品能对应到镀膜开口窗位置的拨动装置,所述真空镀膜腔内部设有能触动载盘拨动装置工作的触发机构。

10.作为上述技术的进一步改进,所述拨动装置为能拨动载盘转动的载盘拨动装置,载盘拨动装置从检测盒体的内部至外部依次包括固定安装在载盘中心位置的单向棘齿离

合器、连接轴、拨杆,所述检测盒体前盖的内部设有固定座,所述单向棘齿离合器、连接轴安装在固定座上,所述连接轴一部分置于检测盒体内部,另一部分置于检测盒体的外部,其中置于检测盒体外部的连接轴段上套设有复位弹簧,在初始状态,所述拨杆倾斜且向着靠近触发机构的方向设置。

11.作为上述技术的更进一步改进,所述触发机构为固定在相邻的两层镀膜源之间位置的固定触碰杆,且固定触碰杆为若干个,均水平向的固定于真空镀膜腔上,并沿着检测盒体移动的方向排布,在初始状态,所述拨杆在竖直方向投影的高度略高于触碰杆的高度。

12.作为上述技术的更进一步改进,所述载盘上设有成圆形矩阵排布的用于固定样品的样品定位装置。

13.作为上述技术的更进一步改进,所述定位装置包括用于放置样品的定位面和安装于定位面上的带有弹性的限位连接件。

14.作为上述技术的更进一步改进,所述定位装置包括固定在载盘上的定位销轴和安装于定位销轴上的带有弹性的限位连接件。

15.本发明还公开了多层膜系的各层膜厚检测系统的检测方法,其具体步骤是:

16.(1)首先,将检测系统组装完成,并在检测盒体内安装上待镀膜的新样品,并做好样品标记;

17.(2)其次,将安装有新样品的检测系统固定在真空镀膜腔的载片架上,在镀膜前确认载盘拨动装置是否能进行弹性复位;

18.(3)接着,运转镀膜设备,让检测系统在真空镀膜腔内随同载片架一起向前移动,当载盘拨动装置中的拨杆触碰到第一触碰杆时,载盘拨动装置会带动载盘转动一个角度,将待镀的第一个样品对应至检测盒体的开口窗位置,进行第一个样品的第一膜层的镀膜工作;

19.(4)然后,当检测系统随着载片架继续向前移动时,第一个触碰杆脱离拨杆,在复位弹簧的弹簧回复力的作用下,载盘拨动装置回复到原始位置,直至移动到第二膜层的镀膜源位置,第二触碰杆触碰到拨杆,将第二个样品拨动到检测盒体的开口窗位置,进行第二个样品的第二膜层的镀膜工作,并按此循环进行第三个样品的第三膜层的镀膜工作直至第n样品的第n膜层的镀膜工作;

20.(5)各样品对应的各膜层的镀膜工作完成后,依次按序取出已完成膜层镀膜工作的各样片,按照与对应膜层作好标识,进行各膜层的膜厚检测工作。

21.(6)最后,将各膜层厚度数据输入电脑制作膜厚分布曲线,根据其趋势对生产工艺参数进行修订。

22.与现有技术相比,本发明的有益效果是:

23.(1)本发明所述检测系统,由于通过触发机构触动载盘拨动装置转动,将待镀样品准确的对应至镀膜开口窗的位置,可以切换新样品分别进行膜层沉积采样,以完成不同样品不同膜层的镀膜工作,使得可以通过一次完整的镀膜周期内,就能分别获得多层膜的各层膜层的实际厚度样品,为检测不同膜层厚度提供了准确的依据,且检测过程方便快速,易于实现;

24.(2)本发明所述的检测方法,其通过常用的膜层厚度的检测方法对不同样品不同膜层进行膜厚检测,可以快速取得镀膜结果,节约工艺的调试时间,能检测单独的各膜层厚

度数据,有利于工艺精准控制,并能根据各层膜厚检测数据反馈,可以精准确认工艺参数的偏差范围与程度,可以快速、准确、方便地对生产工艺进行修正。

25.(3)本发明所述的检测方法,每次维护或更换耗材时,可需要进行试产,也可以一次就能确认数据,节约调试时间。

附图说明

26.下面结合附图和具体实施例对本发明做详细的说明:

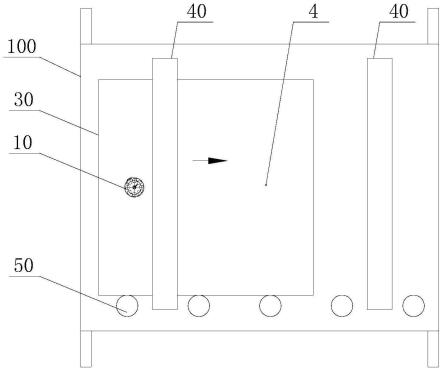

27.图1是本发明所述的检测系统安装在真空镀膜腔内的结构示意图;

28.图2是本发明所述的检测系统的正面结构示意图;

29.图3是本发明所述的检测系统的侧面结构示意图;

30.图4是上述图3中a处放大示意图;

31.图5是本发明中载盘拨动装置与触发机构触碰时的结构示意图。

具体实施方式

32.如图1至图5所示,本发明所述的多层膜系的各层膜厚检测系统10,包括安装在真空镀膜腔100内部的载片架30上可随载片架30向前移动的检测盒体1,所述检测盒体1的前盖上设有用于接收镀膜材料的镀膜开口窗11,所述检测盒体1内部均匀的设有若干待镀的样品20、用于安装样品20的载盘2,所述载盘2的中心位置设有能拨动载盘2转动后将下一个样品20能对应到镀膜开口窗11位置的拨动装置,所述真空镀膜腔100内部设有能触动拨动装置工作的触发机构4。

33.所述载片架30是真空镀膜技术领域真空镀膜腔100内部常备的设备,所述真空镀膜腔100的底部安装有供载片架30在其上进行移动的滚动装置50,所述真空镀膜腔100的内部在载片架30的前方位置设有若干镀膜源40,当载片架30带着样品20靠近镀膜源40位置时,镀膜源40启动,开启不同膜层的镀膜工作。

34.如图3、图5所示,所述拨动装置为拨动载盘转动的载盘拨动装置3,载盘拨动装置3从检测盒体1的内部至外部依次包括固定安装在载盘2中心位置的单向棘齿离合器31、连接轴32、拨杆33,所述检测盒体1前盖的内部设有固定座5,所述单向棘齿离合器31、连接轴32安装在固定座5上,所述连接轴32一部分置于检测盒体1内部,另一部分置于检测盒体1的外部,其中置于检测盒体1外部的连接轴32段上套设有复位弹簧34,且在初始状态,所述拨杆33倾斜且向着靠近触发机构4的方向设置。

35.在本发明中,所述载盘拨动装置3可以替换为拨动检测盒体1前盖的拨动装置其工作原理与上述载盘拨动装置3基本雷同,在此不再赘述。

36.如图3、图5所示,所述触发机构4为固定在相邻的两个镀膜源40之间位置的固定触碰杆,且固定触碰杆为若干个,均水平向的固定于真空镀膜腔100上,并均沿着检测盒体1移动的方向排布,在初始状态,所述拨杆33在竖直方向投影的高度略高于触碰杆的高度,检测盒体1随着载片架30向前移动,当固定触碰杆触碰到拨杆33时,拨杆33会驱动连接轴32、单向棘齿离合器31带着载盘2逆时针旋转一个角度,此时将样品20对准镀膜开窗口11完成该第一个样品20的第一膜层镀膜的工作,接着固定触碰杆离开拨杆33,拨杆33在弹性回复力的作用下回复原位,继续等待直至碰到下一个固定触碰杆,完成下一个样品20的第二膜层

的镀膜工作,如此循环。

37.在本发明中,如图4所示,所述载盘2上设有成圆形矩阵排布的用于固定样品20的样品定位装置6,所述样品定位装置6包括用于放置样品20的定位面61和安装于定位面61上的带有弹性的限位连接件62,能较为方便的将样品20安装在载盘2上,同时也方便拆卸。此外,也可通过销轴和限位连接件62的组合安装的方式进行安装样品20,其结构原理相同,在次不再赘述。

38.此外,本发明还公开了多层膜系的各层膜厚检测系统的检测方法,其具体步骤是:

39.(1)首先,将检测系统组装完成,并在检测盒体1内安装上待镀膜的新样品20,并做好样品20标记;

40.(2)其次,将安装有新样品20的检测系统固定在真空镀膜腔100内的载片架30上,在镀膜前确认载盘拨动装置3是否能进行弹性复位;

41.(3)接着,运转镀膜设备,让检测系统在真空镀膜腔100内随同载片架30一起向前移动,当载盘拨动装置3中的拨杆33触碰到第一触碰杆4’时,载盘拨动装置3会带动载盘2转动一个角度,将待镀的第一个样品20对应至检测盒体1的开口窗11的位置,镀膜源40启动,进行第一个样品20的第一膜层的镀膜工作;

42.(4)然后,当检测系统随着载片架30继续向前移动时,当第一个触碰杆4脱离拨杆33,在复位弹簧34的弹簧回复力的作用下,载盘拨动装置3回复到原始位置,直至移动到第二膜层的镀膜源40位置,第二个触碰杆触碰到拨杆33,将第二个样品20拨动到检测盒体1的开口窗位置,镀膜源40启动,进行第二个样品20的第二膜层的镀膜工作,并按此循环进行第三个样品20的第三膜层的镀膜工作直至第n样品20的第n膜层的镀膜工作;

43.(5)各样品20对应的各膜层的镀膜工作完成后,依次按序取出已完成膜层镀膜工作的各样片,按照与对应膜层作好标识,进行各膜层的膜厚检测工作。

44.(6)最后,将各膜层厚度数据输入电脑制作膜厚分布曲线,根据其趋势对生产工艺参数进行修订。

45.本发明并不局限于上述实施方式,凡是对本发明的各种改动或变型不脱离本发明的精神和范围,倘若这些改动和变型属于本发明的权利要求和等同技术范围之内,则本发明也意味着包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1