一种低合金挖掘机斗齿用钢及其生产方法与流程

1.本发明属于冶金技术领域,涉及一种低合金挖掘机斗齿用钢及其生产方法。

背景技术:

2.斗齿是挖掘机设备上的重要零部件。斗齿在服役过程中常常与砂、土、岩石、煤和矿物等直接接触,极易受到强烈的冲击、大的弯曲载荷和严重的磨料磨损,容易出现变形、犁沟、剥落、断裂等,造成表面磨损或剥落,材料消耗很大。此前斗齿钢主要以铸造方式生产,随着环保要求日趋严格,越来越多的斗齿钢转为锻造方式生产。常用的斗齿耐磨材料按照含碳量可以分为低碳合金耐磨钢,中碳合金耐磨钢,高碳合金耐磨钢以及耐磨铸铁等。

3.目前,已公布的关于斗齿钢或耐磨钢的专利文献例如cn201910665911.9、cn201710206376.1、cn201610132310.8)中基本都添加了mo元素,其制造成本较高,且其中大多不含ti或只含有少量ti(低于0.07wt.%)。有些专利文献例如cn201910341244.9涉及的ti含量较高的,其c含量普遍偏低(低于0.25wt.%)且多用于制造耐磨钢板,其生产于制造工艺与本发明存在较大差异;有些专利文献例如cn201610372085.5涉及低合金斗齿钢或耐磨钢,其c含量较高,其冲击韧性与本发明差距较大。

技术实现要素:

4.本发明的目的在于提供一种低合金挖掘机斗齿用钢及其生产方法,所生产的斗齿钢具有综合综合力学性能优良,耐磨性能好,可满足高强、高韧、耐磨挖掘机斗齿的加工及使用要求。

5.本发明的具体技术方案如下:一种低合金挖掘机斗齿用钢及其生产方法,钢的化学成分按质量百分比为c=0.28%~0.34%,si=0.80%~1.10%,mn=1.10%~1.40%,p≤0.025%,s≤0.015%,cr=1.00%~1.30%,ti=0.07%~0.10%,alt=0.020%~0.060%,h≤0.0002%,n=0.0050%~0.0110%,o≤0.0020%,其余为fe和不可避免的杂质;包括如下工艺步骤:优选地,钢的化学成分按质量百分比为c=0.30%~0.32%,si=0.90%~1.00%,mn=1.15%~1.25%,p≤0.018%,s≤0.010%,cr=1.10%~1.25%,ti=0.07%~0.09%,alt=0.030%~0.050%,h≤0.0002%,n=0.0060%~0.0080%,o≤0.0020%,其余为fe和不可避免的杂质。

6.本发明的挖掘机斗齿钢的生产方法,工艺步骤如下:(1)冶炼:氧气顶吹转炉炼钢,出钢过程中加入脱氧剂、合金进行脱氧合金化;lf钢包炉精确调整化学成分及钢水温度;rh炉真空脱气,循环气体采用氮气,保证钢水n含量命中目标;(2)连铸:中间包过热度20~35℃,结晶器液面控制在

±

5mm,连铸采用电磁搅拌和动态轻压下及重压下控制,连铸方坯尺寸240~430mm;(3)轧制:预热段温度550~700℃,均热段温度1120~1220℃,在炉时间210~450min;开轧温度1030~1150℃,终轧温度930~1000℃。轧后冷床密排冷却至300℃后成捆

收集入保温坑缓冷24h。

7.发明原理:本发明中的挖掘机斗齿钢不添加价格较高的碳化物形成元素mo,保证斗齿用钢的耐磨性,通过添加了大量的强碳化物形成元素ti及中强碳化物形成元素cr形成ti(c,n)及cr7c3、cr

23

c6从而保证斗齿用钢的耐磨性;通过添加适量的si、mn元素以保证基体的强度和硬度,并使得钢的相变处于合适区间以利于获得良好的使用性能;通过添加适量n元素在材料中形成tin和aln抑制加热过程中奥氏体晶粒长大,通过p、s元素的严格控制,使材料的冲击性能得到保证。综合以上因素,可使材料具有较好的耐磨性,并使其获得良好的综合力学性能。

8.本发明中主要化学元素的作用及含量的依据如下:c:一方面起到固溶强化作用,显著提高马氏体高钢的基体强度和硬度;另一方面通过与碳化物形成元素cr、ti等形成cr

23

c6、cr7c3、tic粒子提高材料的耐磨性。本发明的碳含量为0.28~0.34%,因为过高的碳含量会降低材料的塑韧性,容易造成斗齿断裂;过低的碳含量会影响钢中碳化物的析出,并对相变的组织产生影响,同时降低钢的耐磨性和综合力学性能。

9.si:大部分固溶于铁素体中,能引起铁素体的固溶强化,大幅提高钢的硬度和强度,其作用仅次于p,强于mn、cr等元素。si是缩小奥氏体相区元素,能够溶于fe3c中,引起碳化物的不稳定,阻碍渗碳体的析出和聚集。本发明的si含量为0.80~1.20%,主要是通过在铁素体中固溶提高钢的硬度和强度。

10.mn:提高淬透性,同时具有固溶强化作用,扩大奥氏体区,提高奥氏体稳定性,但过高的锰元素会形成偏析,严重危害钢的使用性能。本发明的mn含量为1.10~1.40%,主要起到提高淬透性和固溶强化的作用。

11.cr:部分溶于固溶体中,强化基体,尤其是与mn,si合理搭配,能明显提高低合金钢的淬透性;cr属于中强碳化物形成元素,可形成cr

23

c6、cr7c3提高钢的耐磨性能。本发明的cr含量为1.00~1.30%,主要起到提高淬透性和耐磨性的作用。

12.al:炼钢过程中的强脱氧元素,还可以固溶或析出状态存在于钢中,在高温下与n形成aln的弥散析出物,阻止加热过程中奥氏体晶粒长大。本发明的al含量为0.020~0.060%,主要起到阻止奥氏体晶粒长大,从而提高钢的冲击韧性。

13.n:以间隙状态固溶在钢中,大幅提高钢的强度,同时显著的降低钢的塑韧性,可与ti、al等元素形成弥散分布的tin、aln,阻止加热过程中的奥氏体晶粒长大。本发明的n含量为0.0050~0.0110%,全部用于形成tin、aln。

14.本发明中的斗齿钢通过化学成分优化,取消mo并通过cr、ti形成的第二相耐磨粒子提高钢的耐磨性,适当c、si、mn元素的添加获得热处理后合适的组织,从而使钢的耐磨性和冲击韧性得到较好的兼顾,是一种成本较低、综合性能优良的斗齿钢。生产的钢其第二相粒子具有如下特征:均匀分布的ti(c,n)及cr7c3、cr23c6析出物。其热轧态组织为珠光体(p)+铁素体(f),调质热处理组织为回火马氏体。

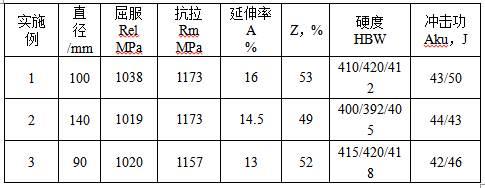

15.本发明的有益效果:本发明提供的低成本挖掘机斗齿钢,热处理后硬度400~450hb,抗拉强度1100~1300mpa,断后伸长率10%以上,断面收缩率45%以上,室温冲击aku≥34j。

16.与现有技术相比,本发明的优势在于:本发明不添加价格较高的mo元素,通过添加cr、ti等中强碳化物形成元素形成的碳化物或碳氮化物保证材料的耐磨性能;本发明中通过添加适量的si、mn、cr等合金元素以控制材料调质状态的组织型态为高温回火马氏体,此外严格控制p、s元素的含量,以保证材料获得良好的综合力学性能;本发明通过成本较低的rh环流吹氮的方法控制材料中的n含量,在材料中形成tin和aln质点,抑制加热过程中奥氏体晶粒的长大,细化组织,从而提高材料的冲击韧性。

附图说明

17.图1为本发明实施例的提高材料耐磨性的析出物分布图。

18.图2是本发明实施例的热轧状态金相组织照片。

19.图3是本发明实施例的调质处理后的金相组织照片。

具体实施方式

20.下面结合一组实施例对本发明的内容作进一步说明。

21.一种低合金挖掘机斗齿用钢及其生产方法:冶炼:转炉加入铁水和废钢,废钢铁水比例1:5,下氧枪吹炼10~20min,终点c=0.10%、p=0.007%,出钢采用挡渣球+滑板挡渣,出钢过程加入脱氧剂及合金进行脱氧合金化;lf钢包炉升温造渣,并精确调整钢水成分;rh炉抽真空纯净化钢水,循环气体采用氮气;连铸坯规格350

×

430mm,应用电磁搅拌+动态轻压下/重压下技术。

22.熔炼钢的化学组成重量百分比为c=0.31%,si=0.93%,mn=1.19%,p=0.013%,s=0.002%,cr=1.19%,ti=0.083%,al=0.041%,n=0.0067%,o=0.0015%,h=0.0002%,其余为fe和不可避免的杂质。

23.轧制实施例1:轧制:连铸坯经加热炉加热,预热段610~650℃,均热段温度1140~1180℃,在炉时间350min,开轧温度1110℃,终轧温度950℃,轧制规格φ100mm。

24.轧制实施例2:轧制:连铸坯经加热炉加热,预热段650~720℃,均热段温度1160~1200℃,在炉时间320min,开轧温度1150℃,终轧温度970℃,轧制规格φ140mm。

25.轧制实施例3:轧制:连铸坯经加热炉加热,预热段610~650℃,均热段温度1140~1180℃,在炉时间370min,开轧温度1130℃,终轧温度930℃,轧制规格φ90mm。

26.圆钢热处理力学性能见表1,夹杂物照片见附图1,热轧金相组织见附图2,热处理金相组织见附图3。

27.表1实施例钢热处理力学性能

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1