一种双金属材料的3D打印方法与流程

一种双金属材料的3d打印方法

技术领域

1.本发明涉及一种双金属材料的3d打印方法,属于增材制造-激光选区熔化制造技术领域。

背景技术:

2.3d打印,是根据所设计的3d模型,通过3d打印设备逐层增加材料来制造三维产品的技术。这种逐层堆积成形技术又被称作增材制造,3d打印综合了数字建模技术、机电控制技术、信息技术、材料科学与化学等诸多领域的前沿技术,是快速成型技术的一种。

3.与传统制造技术相比,3d打印不必事先制造模具,不必在制造过程中去除大量的材料,也不必通过复杂的锻造工艺就可以得到最终产品,因此,在生产上可以实现结构优化、节约材料和节省能源。3d打印技术适合于新产品开发、快速单件及小批量零件制造、复杂形状零件的制造、模具的设计与制造等。

4.高热膨胀合金和低热膨胀合金可同时用于制备力学超材料的微结构及复合材料,微结构形状复杂,结构细小,且不同材料的变化导致相应的焊缝的结合强度不够,且温度发生变化时,不同材料还会发生不同膨胀变形,此时对焊接处结合强度提出进一步的要求。因此,提供一种能够获得界面结合良好的双金属材料的3d打印工艺方法是十分必要的。

技术实现要素:

5.本发明为了解决上述现有技术存在的问题,提供一种双金属材料的3d打印方法。

6.本发明的技术方案如下:

7.一种双金属材料的3d打印方法,该方法包括以下步骤:

8.步骤一,采用激光选区熔化技术打印成形高热膨胀合金金属粉末,得到高热膨胀合金成形试样;

9.步骤二,采用激光选区熔化技术在高热膨胀合金成形试样上进行低热膨胀合金金属粉末的打印成形,获得一体化的双金属材料。

10.进一步限定,高热膨胀合金粉末为ni22cr3粉末或ni19mn7粉末。

11.更进一步限定,合金粉末粒径为15-53μm。

12.更进一步限定,合金粉末制备工艺为:通过真空感应熔炼方式制备铸锭,采用等离子旋转电极雾化制粉的工艺制备金属粉末,粉末的球形度较好,基本无异形粉、卫星粉,粉末表面光滑。

13.更进一步限定,ni22cr3粉末,按重量百分比计,其各组分为:c:3.05%,ni:22.07%,mn:0.087%,cr:3.05%,si:0.013%,其余为fe。

14.进一步限定,低热膨胀合金粉末为4j36或4j32。

15.更进一步限定,4j36粉末,按重量百分比计,其各组分为:c:0.0078%,ni:35.25%,mn:0.217%,si:0.097%,其余为fe。

16.进一步限定,步骤一和步骤二打印成形过程中单层打印厚度均为0.04mm。

17.进一步限定,步骤一和步骤二打印成形过程中激光能量密度为43.561-69.444j/mm3。

18.进一步限定,步骤一打印成形过程中打印参数为:激光功率200-290w,道间距0.06-0.12mm,扫描速率900-1100mm/s。

19.更进一步限定,步骤一打印成形过程中打印参数为:激光功率230w,道间距0.09mm,扫描速率1100mm/s。

20.进一步限定,步骤二打印成形过程中打印参数为:激光功率200w,道间距0.08mm,扫描速率900mm/s。

21.本发明具有以下有益效果:

22.本发明通过选择不同的激光功率、扫描速率、道间距及激光能量密度,探究不同工艺参数对合金的打印质量以及合金间界面结合的质量的影响,从而获得可用于复杂形状,尺寸细小的双金属材料的3d打印工艺。同时通过工艺制备得到的双金属材料致密度高,金相组织质量好,力学性能良好,界面结合良好,可用于力学超材料的微结构制备。

附图说明

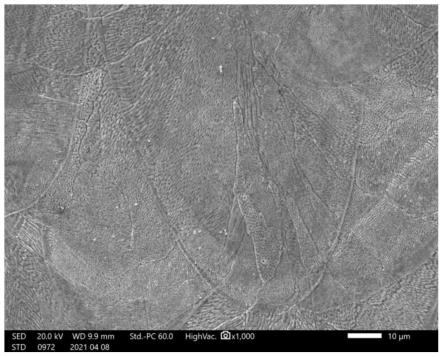

23.图1为ni22cr3合金粉末的电镜照片(500x);

24.图2为4j36合金粉末的电镜照片(500x);

25.图3为不同道间距对ni22cr3合金致密度的影响;

26.图4为实施例1制备的ni22cr3金相组织图片;

27.图5为实施例1制备的ni22cr3的xrd图谱;

28.图6为实施例2制备的ni22cr3金相组织图片;

29.图7为实施例3制备的4j36金相组织图片;

30.图8为实施例3制备的4j36的xrd图谱;

31.图9为实施例3制备的4j36的多试样拉伸曲线;

32.图10为实施例4制备的4j36/ni22cr3双金属的界面sem照片;

33.图11为实施例5制备的4j36/ni22cr3双金属结合性试棒的实物图。

具体实施方式

34.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

35.实施例1:

36.(1)选用ni22cr3粉末制备高热膨胀合金:

37.ni22cr3粉末,按重量百分比计,其各组分为:c:3.05%,ni:22.07%,mn:0.087%,cr:3.05%,si:0.013%,其余为fe。ni22cr3粉末粒径为15-53μm,对ni22cr3的微观接结构进行表征,结果如图1所示,粉末的球形度较好,基本无异形粉、卫星粉,粉末表面光滑。

38.(2)采用激光选区熔化技术打印成形ni22cr3粉末,得到ni22cr3合金成形试样,具体打印参数为:激光功率200w,道间距0.08mm,扫描速率900mm/s,激光能量密度69.444j/mm3,单层打印厚度0.04mm。

39.成形试样金相组织如图4,由图4可知,金相组织表面质量好,光滑,无明显孔洞,裂纹等缺陷,致密度高。

40.成形试样的组织结构测试,操作流程如下:首先将成形试样在丙酮溶液中超声振荡清洗10min,用帕纳科empyrean型x射线衍射仪(cu靶)进行物相与结构分析,步长0.02

°

,扫描范围20

°

~10

°

,测试结果如图5所示,对衍射峰进行标定发现ni22cr3合金成形试样slm沉积态组织为双相组织。

41.实施例2:

42.本实施例与实施例1不同处为:打印参数为设置为:激光功率230w,道间距0.12mm,扫描速率1100mm/s,激光能量密度43.561j/mm3,单层打印厚度0.04mm。成形试样金相组织如图6所示,表面组织光滑,裂纹少,致密度为99.988%。

43.对成形试样力学性能进行测试,结果为:微维氏硬度为hv200.9,抗拉强度为640.24mpa,屈服强度为386.55mpa,延伸率为26.75%。

44.实施例3:

45.(1)选用4j36粉末制备低热膨胀合金:

46.4j36粉末,按重量百分比计,其各组分为:c:0.0078%,ni:35.25%,mn:0.217%,si:0.097%,其余为fe。4j36粉末粒径为15-53μm,对4j36的微观接结构进行表征,结果如图2所示,粉末的球形度较好,基本无异形粉、卫星粉,粉末表面光滑。

47.(2)采用激光选区熔化技术打印成形4j36粉末,得到4j36合金成形试样,具体打印参数为:激光功率200w,道间距0.08mm,扫描速率900mm/s,激光能量密度69.444j/mm3,单层打印厚度0.04mm。

48.成形试样金相组织如图7,由图7可知,成形试样表面组织光滑,裂纹少,致密度为99.988%。

49.成形试样的组织结构测试,操作流程与实施例1相同,测试结果如图8所示,4j36合金slm沉积态组织为单相奥氏体组织。

50.制备3个成形试样(分别命名为4j36-1#、4j36-2#和4j36-3#)进行力学性能测试,结果如图9所示,4j36-1#、4j36-2#和4j36-3#抗拉强度分别为445.62mpa,452.02mpa,448.76mpa,屈服强度分别为285.76mpa,284.17mpa,271.17mpa,延伸率分别为27.15%,31.57%,29.39%,由此可知,成型结果较为理想,不同试样之间的力学性能波动小。

51.实施例4:

52.采用分段成形的方式进行4j36和ni22cr3双金属的界面结合:

53.(1)采用激光选区熔化技术打印成形4j36合金成形试样;具体的4j36粉末与实施例3相同,打印参数为:激光功率200w,道间距0.08mm,扫描速率900mm/s,激光能量密度69.444j/mm3,单层打印厚度0.04mm。

54.(2)在(1)得到的4j36合金成形试样上,采用激光选区熔化技术打印成形ni22cr3合金成形试样,具体的的ni22cr3粉末与实施例1相同,打印参数为:激光功率230w,道间距0.09mm,扫描速率1100mm/s,激光能量密度69.444j/mm3,单层打印厚度0.04mm,得到4j36/ni22cr3双金属材料。

55.对4j36/ni22cr3双金属材料的4j36和ni22cr3界面结合处进行微观结构表征,结果如图10所示,可观察到熔池及柱状晶,柱状晶沿熔池温度梯度方向生长,柱状晶内部由胞

状晶组成,且在放大后的组织形貌照片中无法观察到结合界面,可以知道两种材料已经完全达到冶金结合,界面致密。

56.实施例5:

57.采用分段成形的方式进行4j36/ni22cr3结合性试棒打印,打印参数设定于实施例4相同,得到直径13mm,高度74mm的圆柱试棒,如图11(a)所示,然后将圆柱试棒加工为图11(b)所示的力学性能测试样品。

58.进行力学性能测试,采用3组平行试样将进行测试,抗拉强度分别为443.64mpa,445.35mpa,442.48mpa,屈服强度分别为341.12mpa,363.34mpa,375.26mpa,拉伸应变分别为24.19%,24.14%,24.15%,,由此可知,成型结果较为理想,不同试样之间的力学性能波动小。

59.实施例6:

60.对不同道间距对ni22cr3合金致密度的影响进行探讨,选择了0.06mm,0.08mm,0.1,0.12mm分别作为道间距;激光功率分别为200w,230w,260w,290w;扫描速率分别为900mm/s、1000mm/s,1100mm/s;激光能量密度69.444j/mm3,单层打印厚度0.04mm,对得到的试样进行致密度测试,结果如图3所示,由图3可知,道间距对试样致密度的影响不显著。

61.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1