一种适用于260吨精炼炉控制SPCC冷轧薄板坯中夹杂物的方法与流程

一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法

技术领域

1.本发明涉及炼钢精炼技术领域,尤其涉及一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法。

背景技术:

2.炉渣对钢液洁净度有着非常重要的影响,其作用主要:提高脱氧元素的脱氧能力、吸收钢中的非金属夹杂物和防止钢液的二次氧化(生成feo、mno和sio2)。钢液精炼过程中,合理的精炼渣成分起到了吸附去除钢中夹杂物的重要作用.

3.目前,spcc钢生产工艺流程为:高炉

→

kr脱硫

→

转炉

→

lf炉

→

板坯连铸

→

切割。由于其采用铝脱氧,产生的尖晶石累夹杂物为主,该类夹杂物熔点高、硬度大,易聚集。它的存在严重影响了钢材的塑性与力学性能,本专利主要通过控制精炼渣渣的组成、精炼离位渣碱度(cao/sio2)12-17、精炼离位渣w(cao)/w(al2o3)1.4-1.7控制范围,达到减少离位钢液中大颗粒夹杂物的数量及形状,实现夹杂物的塑性控制。

4.文献1:本发明涉及一种各种微合金钢以及特殊钢的炉外精炼方法,本发明的工艺方法可控制钢中非金属夹杂物的尺寸和数量,可将钢中总氧控制到3~14ppm,夹杂物的当量直径为0.5~9μm,夹杂物平均面积在0.002~0.008%,大大提高钢水的纯净度降低冶炼成本。

5.文献2:本发明涉及一种采用精炼渣控制低碳低硅钢中夹杂物的方法,精炼渣成份组为:cao:45%~60%,mgo:5%~10%,sio2:5%~10%,al2o3:30%~40%,feo+mno≤1%,其余为对渣系没有影响的杂质;要求lf炉进行造渣并第一次加热10min后,造渣完成,要求第二次加热5~20min,然后软吹,通过控制底吹氩气流量,保证液面不裸露钢水,软吹时间不得小于10min。降低了钢中夹杂物的数量和大颗粒夹杂物的比例。

6.文献3:本发明涉及一种cao-sio

2-mgo系低熔点夹杂物的精炼渣,可用于帘线钢的精炼,其特征在于合理设计精炼渣的成分,精炼渣各组元的质量百分比为mgo:15~25%,al2o3《3%,其余为cao和sio2,其中cao与sio2的质量比为0.7~1.0。此类夹杂在热轧过程变形均匀、充分,最终盘条中夹杂物宽度可控制在2微米以下。

技术实现要素:

7.本发明的目的是提供一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法,通过控制精炼渣的组成、精炼离位渣碱度r(cao/sio2)及w(cao)/w(al2o3)的控制范围,达到减少离位钢液中大颗粒夹杂物的数量及形状,实现夹杂物的塑性控制。

8.为解决上述技术问题,本发明采用如下技术方案:

9.本发明一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法,包括:

10.第一步:铁水中碳0.03~0.05%,硅含量小于0.025%,精炼渣的质量百分比成分为:cao:50~55%,sio2:1~6%,mgo:4~8%,al2o3:30~35%,feo+mno《1.0,其余为杂质,

精炼渣离位碱度控制在12-17;

11.第二步:spcc钢lf精炼过程采用铝铁脱氧,造渣采用白灰和电石;精炼白灰分批加入,第一批白灰量≥1t进行造渣,总量≥1.2t,依据炉渣回收情况适当降低白灰加入量;

12.第三步:lf就位氩气流量先大后小,底吹流量控制:大:600-800l/min,小200l/min~400l/min,液面不能裸露,软吹时间》15min;

13.第四步:取样分析要求钢中就位al:0.100%~0.120%,热渣回收炉次控制在al:0.80%~0.100%:要求精炼渣离位;w(cao)/w(al2o3);1.4~1.7;

14.第五步:对相应炉次的钢水分别对其就位钢水及离位钢水进行取样分析,在扫描电镜下进行夹杂物的形貌及成分的检验。

15.进一步的,钢坯以b类夹杂物为主的最大颗粒球状氧夹杂物尺寸由100μm降为50μm以下。

16.进一步的,钢中夹杂物的形貌由就位时的球形、团簇形、条形变为离位时的球形。

17.与现有技术相比,本发明的有益技术效果:

18.精炼就位时钢样中大、小颗粒夹杂物的数量都减少;钢坯以b类夹杂物为主的最大颗粒球状氧夹杂物尺寸由100μm降为50μm以下;同时使钢中夹杂物的形貌由就位时的球形、团簇形、条形等变为离位时的球形,实现夹杂物的塑性控制。

附图说明

19.下面结合附图说明对本发明作进一步说明。

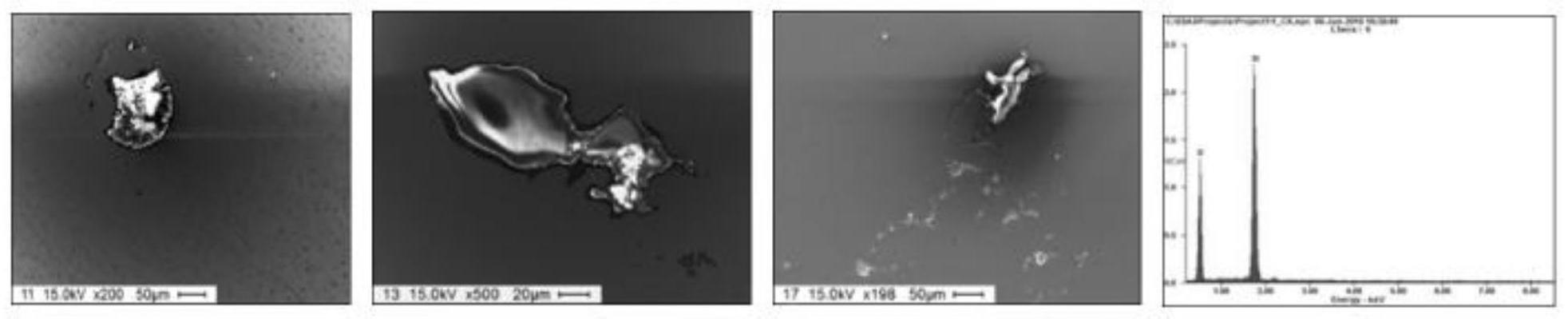

20.图1为lf就位钢液中夹杂物形貌及组成;

21.图2为lf离位钢液中夹杂物形貌及组成。

具体实施方式

22.一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法,具体包括:

23.第一步:铁水中碳0.03~0.05%,硅含量小于0.025%,cao:50~55%,sio2:1~6%,mgo:4~8%,al2o3:30~35%,feo+mno《1.0,其余为杂质,精炼渣离位碱度控制在12-17。

24.第二步:spcc钢lf精炼过程采用铝铁脱氧,造渣采用白灰和电石。精炼白灰分批加入,第一批白灰量≥1t进行造渣,总量≥1.2t,依据炉渣回收情况适当降低白灰加入量。

25.第三步:lf就位氩气流量先大后小,底吹流量控制:大:600-800l/min,小200l/min~400l/min(ar情况正常),液面不能裸露,软吹时间》15min。

26.第四步:取样分析要求钢中就位al:0.100%~0.120%,热渣回收炉次控制在al:0.80%~0.100%:要求精炼渣离位;w(cao)/w(al2o3);1.4~1.7。

27.第五步:对相应炉次的钢水分别对其就位钢水及离位钢水进行取样分析,在扫描电镜下进行夹杂物的形貌及成分的检验。

28.lf就位时钢中的夹杂物有二类,第一类为al、mg、ca的氧化物,第二类为al、si的氧化物,lf离位时钢中的夹杂物有二类,第一类为ca、al、mg的氧化物,第二类为硫化物与氧化物的复合夹杂物;lf就位时钢中的夹杂物的形貌为球形、团簇形、条形等,lf离位时钢中的夹杂物的形貌都为球形。

29.本发明涉及一种适用于260吨精炼炉控制spcc冷轧薄板坯中夹杂物的方法,属于精炼渣技术领域,精炼渣的成分基本控制范围为:cao:50~55%,sio2:1~6%,mgo:4~8%,al2o3:30~35%,feo+mno《1.0,其余为杂质,该区域的熔点低于1500℃,该区域采用铝脱氧,区域平衡的溶解氧低,钢水的纯净度高,同时有利夹杂物在轧制过程中的变形,实现夹杂物的塑性化控制。本发明要求控制精炼渣碱度(cao/sio2):12-17;离位渣w(cao)/w(al2o3):1.4-1.7时,精炼就位时钢样中大、小颗粒夹杂物的数量都减少;钢坯以b类夹杂物为主的最大颗粒球状氧夹杂物尺寸由100μm降为50μm以下;同时使钢中夹杂物的形貌由就位时的球形、团簇形、条形等变为离位时的球形,实现spcc冷轧博板坯中夹杂物的塑性控制,如图1和2所示。

30.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1