一种复合模具钢板及其制造方法与流程

本发明涉及冶金,具体涉及一种复合模具钢板及其制造方法。

背景技术:

1、模具钢是用来制造冷冲模、热锻模、压铸模等模具的钢种,模具钢的发展推动了工业产品向高级化、多样化、个性化、高附加值的方向发展。模具钢应具有高的硬度、强度、耐磨性,足够的韧性,以及高的淬透性、淬硬性和其他工艺性能。

2、现有技术中为满足模具钢的使用要求,通常在生产时加入cr、mn、在制造高硬度、高韧性的高碳钢制件时,一般要在高碳钢中加入一定量的mn、w、al、ni、si等合金元素。

3、相关专利1:专利申请号200410010656.8,热作模具钢。该专利公开了一种热作模具钢的化学成分为:c:0.2%~0.35%,cr:7%~12.224%,mo:0.8%~2%,ni:0.6%~1.5%,v:0.3%~1.2%,mn:0.2%~0.6%,si:0.7%~1.5%,s≤0.04%,p≤0.04%,n:0.005%~0.1%,ti:0.05%~0.2%,ca:0.001%~0.05%,余量为fe。但该成分合金含量很高,尤其对cr元素而言,虽然cr元素可以增加模具钢的淬透性,提高钢的强度和硬度,但cr元素含量过高使得钢在热处理使容易发生二次硬化,且降低钢的韧性和耐冲击性能。

4、此外,还可采用复合法生产模具钢,相对于传统的铸锭,复合法可以提高轧后产品的内部组织及性能,且轧制坯料广泛,利于大批量生产,可以提高成材率。

5、相关专利2:专利申请号201410337336.7,一种模具钢复合钢板的轧制方法,该专利公开了一种模具钢复合钢板的c、si、mn、p、s以外的其它合金元素的含量大于9%,也就是说,该模具钢复合钢板的合金元素含量大于9%,合金元素含量较高,不利于原子间的扩散,对于新型复合型的模具钢而言,不利于各复合层的扩散和再结晶,加工难度大。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种合金元素含量低,并兼具高强度和高硬度的复合模具钢板。

2、本发明还提供一种复合模具钢板的制造方法。

3、根据本发明第一方面实施例的复合模具钢板,该复合模具钢板包括芯部层和分别地复合与所述芯部层的上、下两侧的上表层和下表层,所述上表层和下表层的组分及厚度相互独立;

4、以质量百分比计,所述芯部层包括:c:0.25%~0.40%,si:0.10%~0.80%,mn:0.40%~1.00%,cr:1.50%~2.50%,mo:0.10%~0.80%,p≤0.030%,s≤0.010%,al:0.010%~0.050%,ti:0.001%~0.060%,以及ni:0.01%~2.00%,re:0.01%~0.10%,nb:0.01%~0.050%,v:0.01%~0.50%中的至少一种;

5、以质量百分比计,所述上表层和下表层分别包括:c:0.40%~0.55%,si:0.10%~0.50%,mn:0.40%~1.00%,p≤0.030%,s≤0.010%,al:0.010%~0.050%。

6、根据本发明另一方面实施例的复合模具钢板,该复合模具钢板包括芯部层和分别地复合与所述芯部层的上、下两侧的上表层和下表层,所述上表层和下表层的组分及厚度相互独立;

7、以质量百分比计,所述芯部层的组成成分为:c:0.25%~0.40%,si:0.10%~0.80%,mn:0.40%~1.00%,cr:1.50%~2.50%,mo:0.10%~0.80%,p≤0.030%,s≤0.010%,al:0.010%~0.050%,ti:0.001%~0.060%,以及ni:0.01%~2.00%,re:0.01%~0.10%,nb:0.01%~0.050%,v:0.01%~0.50%中的至少一种,余量为fe及不可避免的杂质;

8、以质量百分比计,所述上表层和下表层的组成成分分别为:c:0.40%~0.55%,si:0.10%~0.50%,mn:0.40%~1.00%,p≤0.030%,s≤0.010%,al:0.010%~0.050%,余量为fe及不可避免的杂质。

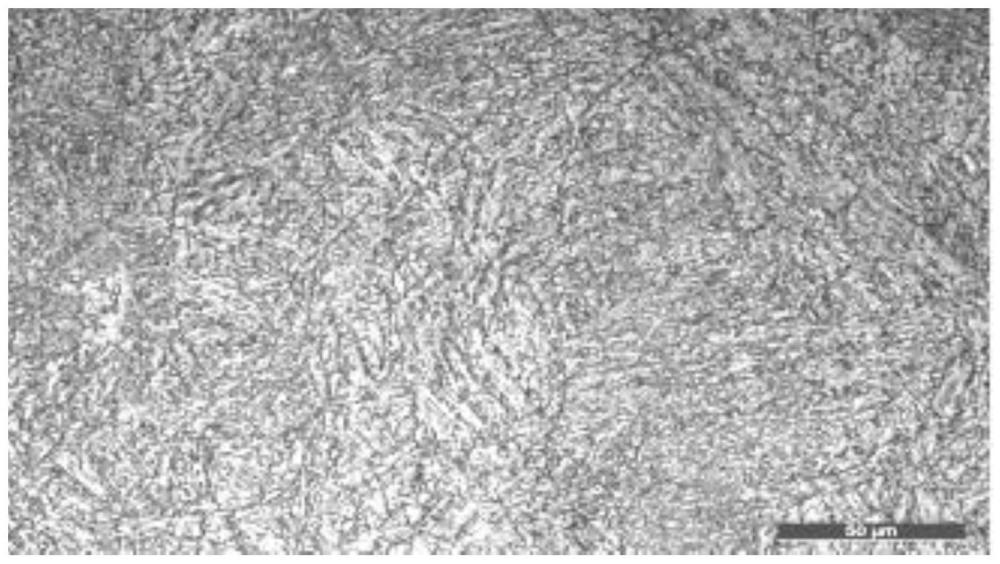

9、进一步地,所述芯部层的微观组织为贝氏体及残余奥氏体,所述残余奥氏体的体积百分比≤5%。

10、进一步地,所述芯部层的洛氏硬度为27hrc~37hrc。

11、进一步地,所述芯部层的厚度为20mm~200mm。

12、进一步地,所述上表层和下表层的微观组织分别为回火屈氏体。

13、进一步地,所述上表层和下表层的布氏硬度分别为200~300hbw。

14、进一步地,所述上表层和下表层的厚度分别为2mm~20mm。

15、进一步地,所述上表层和下表层为同一化学成分和同一厚度规格的连铸坯。

16、根据本发明另一方面实施例的复合模具钢板的制造方法,包括以下步骤:

17、s1,分别提供芯部钢坯、上表层钢坯和下表层钢坯;

18、s2,分别地对步骤s1中的芯部钢坯、上表层钢坯和下表层钢坯的待接触表面进行表面处理;

19、s3,依次地对步骤s2中的芯部钢坯、上表层钢坯和下表层钢坯进行组坯、轧制得到预制钢板;

20、s4,对步骤s3中的预制钢板进行回火处理得到所述复合模具钢板;

21、所述步骤s4中,回火温度为400~600℃,以所述回火温度的保温时间t分钟,所述复合模具钢板的厚度为d毫米,则所述保温时间与所述复合模具钢板的厚度满足如下关系式:

22、t=nd,其中,n为2~4。

23、进一步地,所述步骤s2中,通过机械加工分别地除去各个所述待接触表面的锈层和氧化层,加工深度为5mm~10mm。

24、进一步地,所述步骤s3包括:

25、s31,通过机加工分别地在步骤s2中的芯部钢坯、上表层钢坯和下表层钢坯的各个所述待接触表面的四边形成多个坡口,再通过机加工分别地在各个所述坡口处形成多个直角孔,且多个所述直角孔连通形成真空通道;

26、s32,将步骤s31中的上表层钢坯、芯部钢坯和下表层钢坯按照由上至下的顺序叠放,再通过密封焊接处理形成三层连铸坯;

27、s33,对所述步骤s32中的三层连铸坯进行抽真空处理;

28、s34,封堵步骤s33中的三层连铸坯上的真空通道;

29、s35,将步骤s34中的三层连铸坯置于加热炉中加热至1100~1250℃,保温1~3h;

30、s36,对步骤s35中的三层连铸坯进行真空热轧,所述真空热轧步骤中,开轧温度为1000~1150℃,终轧温度为800~950℃,压下率≥50%。

31、本发明的上述技术方案至少具有如下有益效果之一:

32、1、根据本发明实施例的复合模具钢板,包括芯部层和分别地复合与芯部层的上、下两侧的上表层和下表层,上表层和下表层的组分及厚度相互独立,芯部层为碳含量在0.25%~0.40%的碳钢,同时添加si、mn、cr、mo、al、ti以及ni、re、nb、v中的至少一种的合金元素,芯部层具有高强度、高硬度和优良的力学性能,可以用于生产制作型腔模具本体,以保证该复合模具钢板制件的型腔模具内层具有规定的力学性能和硬度;上表层和下表层分别为碳含量在0.40%~0.55%的碳钢,同时分别添加si、mn、al,可以用于作为型腔模具的外表层结构,以使该复合模具钢制件与其它部件连接,进一步减少了合金元素在复合模具钢板制造时的添加量。也就是说,通过减少型腔模具的外表层的合金元素的添加量,使复合模具钢板兼具低成本和优良的力学性能的优点。

33、2、本发明通过复合模具钢板的成分设计并配合优化制造工艺,亦即通过对复合模具钢板芯部层的成分设计,可以形成贝氏体及残余奥氏体,且该芯部层的洛氏硬度为27hrc~37hrc,最终获得高强度、高硬度和优良力学性能的芯部层;再分别对复合模具钢板的上表层、下表层的成分设计,可以分别形成回火屈氏体,且该上表层、下表层的布氏硬度分别为200~300hbw。本发明在低的合金元素添加的前提下,有效提高了复合模具钢板的强度、硬度和力学性能,再配合优化的制造方法、工艺参数将上表层、下表层分别地通过真空热轧法复合于芯部层的上、下两侧,得到兼具低成本和优异性能的复合模具钢板。

- 还没有人留言评论。精彩留言会获得点赞!