硬线钢盘条、由其制造的钢丝及该硬线钢盘条的制造方法与流程

本发明涉及硬线钢线材领域,尤其涉及一种硬线钢盘条、由其制造的钢丝及该硬线钢盘条的制造方法。

背景技术:

1、随着社会的进步与科技的发展,钢铁行业作为经济基础的国民产业,对钢铁产量的需求日益增大,市场竞争激烈的背景下,对优质线材的生产也提出了更高的要求。提升产品水平,保证高质量线材产品的稳定输出供应是钢铁企业能够占据市场的主要因素。

2、一般地,碳含量例如为0.60%至1.70%的高碳钢可以作为硬线钢,其被广泛应用于家电、铁路、桥梁、建筑等重要领域。硬线钢经适当热处理或冷拔硬化后,能够具有较高的强度和硬度、高的弹性极限和疲劳极限。硬线钢盘条经过多道次拉拔成钢丝后,通过合股、捻制或者绕簧等加工工艺制成最终产品,可用来制作各种高应力机械弹簧、琴钢丝及高强度预应力钢绞线。

3、硬线钢盘条在冷拉加工过程中,其减面率可达64~96%,所以钢丝在拉拔过程中常常出现脆断,拉拔断裂等问题,严重降低钢丝产品质量。其中影响钢丝拉拔性能的主要因素有成分偏析、组织异常、非金属夹杂物及表面缺陷等。

4、如果钢水纯净度不高,则会导致非金属夹杂物含量偏高,夹杂物的存在会破坏组织连续性,尤其是不易塑性变形的al2o3和al系硬性夹杂物,拉拔过程中会使钢基体与夹杂物界面上形成裂纹源,随着减面率的增加,裂纹逐渐扩展,最终导致断裂发生。

5、在连铸过程中,c、mn、p、s元素较易发生成分偏析,这些偏析经轧制后易产生异常组织,如马氏体、网状渗碳体等,在后续钢丝拉拔过程中由于钢丝内部的异常组织无法与周围的钢丝基体协调变形,从而在异常组织处萌生裂纹,随着变形程度的加剧,导致裂纹扩展直至断裂。

6、盘条表面如存在裂纹、折叠、结疤、压痕等缺陷,拉拔过程中也会成为裂纹源,经受力从边部向中心扩展。盘条表面的严重脱碳层也可能引起拉拔断丝,表面网状碳化物的存在会导致盘条抗拉强度降低,拉拔时变形能力差等问题。

7、综上所述,为改善硬线钢盘条存在的拉拔易断丝的问题并提高盘条的加工性能,除了要求原始盘条具有均匀的化学成分、良好的力学性能以及均匀的索氏体金相组织外,还需具有较高的钢质纯净度,无硬性夹杂物,以及表面无明显缺陷。

8、在现有的硬线钢生产工艺中,常通过合金成分设计来保证盘条的强度及组织,控制强化元素c、si、mn、cr的含量的同时,选择性添加al、v、nb与ti中的至少一种元素并控制其含量来细化晶粒和索氏体片层。

9、例如,公开号为“cn101649416a”(公开日2010年2月17日),主题为“高碳钢盘条及其制备方法”的中国公开申请公开了一种高碳钢盘条,其通过控制ti和v的含量来细化晶粒和索氏体片层,具体包含如下重量百分比的化学元素:c:0.77~0.84%、si:0.20~0.50%、mn:0.60~0.75%、cr:0.30~0.40%和v:0.001~0.10%;和可选的ni:0.02~0.15%、cu:0.02~0.25%、al:0.001~0.05%、b:0.001~0.005%、ti:0.01~0.05%、nb:0.01~0.05%和mo:0.01~0.10%中的一种或二种以上的组合,余量为fe和杂质。

10、公开号为“cn103154295a”(公开日2013年6月12日),主题为“拉丝加工性优异的硬线钢盘条”的中国公开申请公开了一种拉丝加工性优异的硬线钢盘条,其通过控制ti含量来细化晶粒和索氏体片层,具体包含如下质量百分比的化学元素:c:0.6~1.5%、si:0.1~1.5%、mn:0.1~1.5%、p:0.02%以下但不含0%、s:0.02%以下但不含0%、ti:0.03~0.12%、b:0.001~0.01%、n:0.001~0.005%,并且固溶b为0.0002%以上,固溶n为0.0010%以下,余量为铁和不可避免的杂质。

11、公开号为“cn113088798a”(公开日2021年7月9日),主题为“高碳钢盘条及其生产方法”的中国公开申请公开了一种高碳钢盘条,其公开了使用al、v、nb与ti中的至少一种元素来细化晶粒和索氏体片层,具体包含如下质量百分比的化学元素:al:0.001~0.050%、v:0.01~0.09%、nb:0.01~0.05%与ti:0.01~0.05%中的至少一种,以及c:0.85~1.05%,si:0.25~1.20%、mn:0.30~0.90%、cr:0.25~0.40%,其余为fe和不可避免的杂质元素。

12、上述现有技术虽然在一定程度上提高了硬线钢盘条的力学性能,但在加工性能、力学性能等方面仍有较大的改进空间。

13、因此,本发明期望获得一种加工性能和力学性能均优异的硬线钢盘条,该硬线钢盘条可有效应用于机械弹簧、琴钢丝等产品。

技术实现思路

1、本发明的目的在于提供一种硬线钢盘条,该硬线钢盘条具有良好的强韧性匹配,其抗拉强度≥1000mpa,断面收缩率≥30%,同时钢质纯净度较高,无大尺寸硬性夹杂物,且表面无明显脱碳。盘条经铅浴拉拔后,钢丝硬度可达580hv以上,可应用于琴钢丝、机械弹簧及预应力钢绞线产品。

2、为实现上述目的,本发明提供了一种硬线钢盘条,所述硬线钢盘条除包含95%以上的fe和不可避免的杂质以外,还包含以质量百分比计的如下化学元素:

3、c:0.80~0.85%,si:0.10~0.20%,mn:0.45~0.55%,ni:0.005~0.015%,cr:0.02~0.04%,mo:0.001~0.01%。

4、本发明还提供了一种硬线钢盘条,所述硬线钢盘条包含以质量百分比计的如下化学元素:

5、c:0.80~0.85%,si:0.10~0.20%,mn:0.45~0.55%,ni:0.005~0.015%,cr:0.02~0.04%,mo:0.001~0.01%,余量为fe和不可避免的杂质。

6、在本发明中,各个化学元素的主要作用如下:

7、c:c元素是保证钢材强度的重要元素,随着含碳量增加,材料的屈服强度和抗拉强度升高,但塑性会降低。当含碳量过低时,材料的强度与硬度难以达到要求;含碳量过高,会影响钢材的塑韧性,还有可能造成成分偏析及网状碳化物等异常组织。因此,本发明中碳元素量质量百分比控制在0.80~0.85%之间。

8、si:si元素具有固溶强化的作用,能够提高钢材的强度,还能显著提高钢的弹性极限,故广泛用于硬线钢,在炼钢过程中硅还能作为还原剂和脱氧剂。但si元素过高会影响韧性,也会使得连铸困难,增加成型难度,在热轧的过程中会使表面形成大量的氧化皮,导致材料表面质量变差。因此,本发明中的si元素质量百分比控制在0.1~0.2%之间。

9、mn:mn元素作为炼钢过程中的良好的脱氧剂和脱硫剂,同时mn元素还能起到固溶强化的作用,能使钢材具有较高的强度和硬度,可有效提高钢材的淬透性,改善钢的热加工性能,但当mn元素添加过多时,会造成组织偏析。因此,本发明中的mn元素质量百分比控制在0.45~0.55%之间。

10、cr:cr元素能够提高奥氏体稳定性,细化索氏体片层结构,同时还具有提高钢材的强度、耐磨性及耐腐蚀性能的作用,因此,本发明中的cr元素质量百分比控制在0.02~0.04%之间。

11、ni:ni元素能够细化渗碳体片层结构,改善盘条拉拔性能,提高钢的强度同时还能保持良好的塑性及韧性,能提高钢的耐腐蚀性能及疲劳性能,但ni元素成本较高,因此,本发明中的ni元素质量百分比控制在0.005~0.015%之间。

12、mo:mo元素能够细化晶粒,提高淬透性,同时,mo可以减少晶界上网状渗碳体出现的几率,有利于提高高碳钢盘条的塑性。因此,本发明中的mo元素质量百分比控制在0.001~0.01%之间。

13、优选地,杂质元素以质量百分比计的含量满足如下:

14、cu≤0.025%,v≤0.001%,ti≤0.001%,al≤0.002%,p≤0.015%,s≤0.015%,ca≤0.001%,nb≤0.001%。

15、在本发明所述的硬线钢盘条中,cu、v、ti、al、p、s、nb、ca元素均为钢中杂质元素,为使钢材获得更好的性能及更高的钢质纯净度,应尽可能降低钢中杂质元素的含量。其中,

16、p、s元素:p和s元素会在奥氏体晶界产生偏析使钢材发生脆化,降低盘条的拉丝性能及疲劳寿命,因此,p和s元素含量分别控制为p≤0.015%、s≤0.015%。

17、al、ti元素:al、ti元素易生成al2o3或者tin等硬性夹杂物,从而降低盘条及钢丝的拉丝性能及疲劳寿命,因此,为保证钢材性能,al、ti元素含量分别控制为al≤0.002%,ti≤0.001%。

18、cu、v、nb元素:本发明中不额外添加cu、v、nb元素。然而,根据钢原料的来源,钢液冶炼过程中可能会存在一些cu和v和nb元素。因此,cu和v元素的含量分别可以为cu≤0.025%,v≤0.001%,nb≤0.001%。

19、ca:通过添加ca元素可对钢中硬脆性夹杂物(例如氧化铝夹杂物)进行改性,降低其熔点,使其易于在炼钢过程中上浮除去,有利于细化盘条中夹杂物尺寸,提高盘条的拉拔性能。然而,最终的盘条产品中可能残留一些ca元素,因此ca元素的含量为≤0.001%。

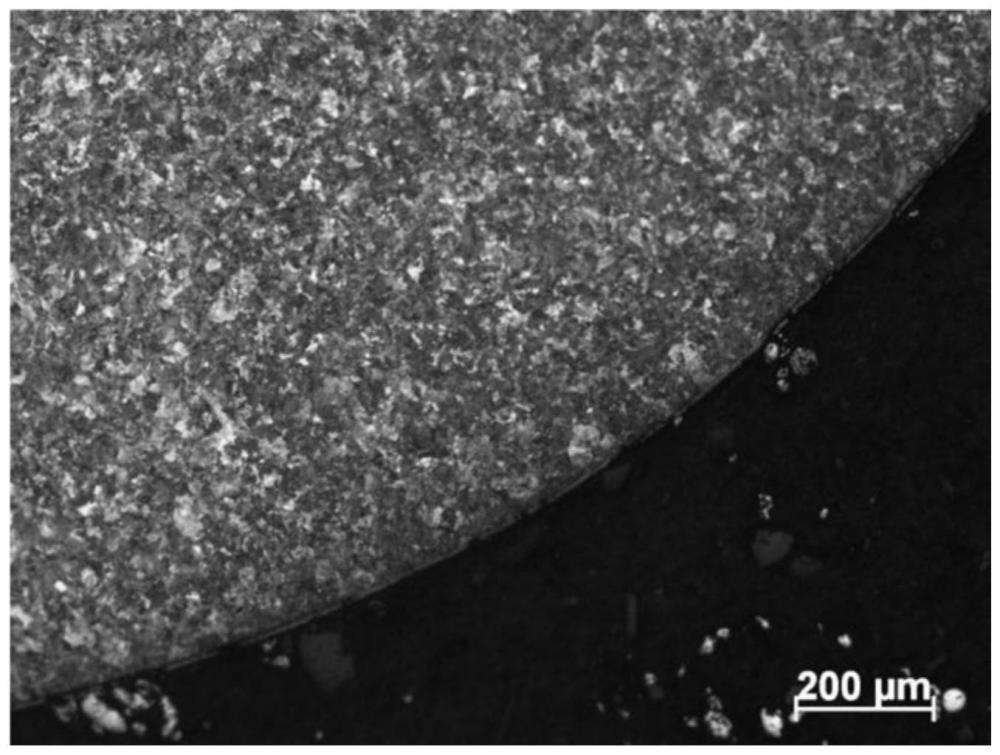

20、优选地,所述硬线钢盘条的金相组织包含体积分数90%以上的索氏体,更优选包含95%以上的索氏体。该高索氏体化的金相组织使得本发明的硬线钢盘条具有优异的力学性能及冷拉性能。

21、优选地,所述硬线钢盘条的金相组织为索氏体+珠光体+铁素体,其中索氏体含量为90%以上,优选为95%以上;珠光体和铁素体的总含量为10%以下,优选5%以下。

22、本发明的硬线钢盘条的金相组织中无明显马氏体及网状渗碳体等异常组织,且盘条及经冷拔后的钢丝表面皆无明显的脱碳层,从而降低了拉拔断丝的可能。

23、优选地,所述硬线钢盘条中的a、b、c、d类夹杂物≤1.0级。

24、本发明中,“a、b、c、d类夹杂物”根据gb/t 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准规定,分别指硫化物类,链状氧化铝类,硅酸盐类及球状氧化物。在a、b、c、d类夹杂物≤1.0级时,可有效满足盘条的拉拔性能及疲劳性能。优选的,本发明有效降低了b类夹杂物的含量

25、优选地,所述硬线钢盘条的抗拉强度≥1000mpa,断面收缩率≥30%。特别的,在直径为5.5mm的盘条规格下也可具有≥1000mpa的抗拉强度。众所周知,直径越小的盘条在拉拔过程中越易断裂,而本发明的盘条即使在低直径下仍具有≥1000mpa的高抗拉强度,具有良好的强韧性匹配。

26、本发明还提供了一种钢丝,所述钢丝通过前述的硬线钢盘条形成。

27、优选地,所述钢丝的硬度可达530hv以上,优选为580hv以上,更优选为590hv以上。根据硬线钢盘条原料的直径规格不同,则由其加工制成的钢丝线径也不同,钢丝在拉拔过程中,原始盘条的强度越大,压缩率越大,钢丝的强度及硬度也将越大。

28、本发明还提供了用于制造上述硬线钢盘条的方法,所述方法包括以下步骤:

29、1)对钢水进行冶炼、精炼和连铸,制得铸坯;

30、2)对铸坯进行初轧开坯;

31、3)加热;

32、4)高速线材轧制;

33、5)控冷,制得硬线钢盘条。

34、优选地,对盘条进行拉丝加工前,首先对盘条进行铅淬火处理以将盘条奥氏体化,之后再进入铅浴进行等温淬火处理,淬火温度为500~600℃。

35、优选地,在步骤1)中,采用电炉或转炉对钢水进行冶炼,精炼采用lf和vd或rh真空脱气工艺。

36、优选地,在步骤1)的冶炼中,采用硅锰脱氧冶炼,经脱氧后的钢水中o含量低于15ppm,n含量低于35ppm。这种脱氧方式有利于减少al系硬性夹杂物的产生,获得纯净度更高的钢质,实现夹杂物级别:a、b、c、d类≤1.0级,有利于后续盘条的拉丝性能及钢丝的疲劳性能。

37、优选地,在步骤1)的连铸中,采用连铸机对钢水进行浇铸,制得横截面尺寸为320mm×425mm的铸坯。

38、优选地,在步骤2)中,在1050-1250℃温度下对铸坯进行初轧,制得横截面尺寸为142mm×142mm的方坯。

39、优选地,在步骤3)中,加热温度为1000~1100℃,保温时间为1~2h。

40、优选地,在步骤4)的高速线材轧制中,精轧机进口温度为900~980℃,减定径进口温度为900~980℃,吐丝温度为850~920℃。在该温度下进行精轧有助于细化盘条钢的晶粒。

41、优选地,在步骤5)中,采用两段式风冷进行控冷,其中第一段风量为90000-125000m3/h,第二段风量为75000-110000m3/h。通过该控冷方式,可对盘条进行快速冷却并细化组织。

42、优选地,在步骤5)中,控冷采用斯太尔摩风冷,其中f1~f6风机风量为60~80%,f7~f12风机风量为50~70%,f13~f14风机风量为0%。

43、斯太尔摩风冷是基于钢在冷却时组织的转变规律而设计出的一种常规控制冷却工艺,是控制盘条组织性能的关键工序,在盘条生产中有着广泛的应用。斯太尔摩风冷通常具有14~16台风机,本发明中使用14台风机,以f1~f14表示。通常,单台风机的风量为约154700m3/h。

44、与现有技术相比,本发明的有益效果包括:

45、1)本发明通过采用合理的化学成分设计并配合优化制造工艺,减少了al系硬性夹杂物的产生,获得纯净度更高的钢质,实现夹杂物级别:a、b、c、d类≤1.0级,由此提高硬线钢盘条的拉丝性能及钢丝的疲劳性能。

46、2)本发明通过对硬线钢盘条进行高速线材轧制及斯太尔摩控冷,得到金相显微组织主要以索氏体为主,无明显异常组织,表面无明显脱碳的硬线钢盘条。值得注意的是本发明采用较低的吐丝温度及较大的风机风量可确保快速冷却得到索氏体组织,同时减少表面脱碳。

47、3)本发明中的硬线钢盘条具有优异的力学性能,抗拉强度≥1000mpa,断面收缩率≥30%;由该盘条经拉拔制得的钢丝表面无明显缺陷,其硬度可达580hv以上,疲劳性能良好。

48、4)本发明通过调整轧制温度及轧后冷却速度,使盘条组织均匀,降低其表面脱碳及氧化铁皮的生成量。

- 还没有人留言评论。精彩留言会获得点赞!