一种机械泵耐磨蚀部件的制作方法与流程

本发明涉及机械泵领域,具体涉及一种机械泵耐磨蚀部件的制作方法。

背景技术:

1、用于矿山、化工、发电、环保、清淤等行业的渣浆泵、抽沙泵、脱硫泵、泥浆泵、污水泵、耐腐蚀泵、清淤泵、深水泥浆泵、深水抽沙泵等,由于其工作抽排的浆料对机械泵部件磨损较大,尤其是机械泵的叶轮、副叶轮、蜗壳内衬、轴流内衬、前护板、后护板、进浆口的使用寿命很短,导致消耗量巨大。

2、为了解决机械泵配件不耐磨损的问题,本领域技术人员尝试采用力学性能优异、硬度高、抗氧化性好、耐腐蚀性强、抗磨蚀性优异、摩擦系数低的碳化硅陶瓷、氧化铝陶瓷来制作机械泵配件。然而,利用碳化硅陶瓷、氧化铝陶瓷制作机械泵配件存在以下问题:(1)叶轮、副叶轮、蜗壳内衬的形状较复杂制作坯体时易变形;(2)烧结时易变形、开裂;(3)由于受到烧结炉条件的限制,无法用氧化铝陶瓷、碳化硅陶瓷颗粒烧结出江河中清淤船清淤、大型矿山选矿需要的大型机械泵部件。

3、目前,利用碳化硅陶瓷、氧化铝陶瓷仅能制作小型机械泵部件,并且只能采用中高温(1300℃以下)烧结成型,导致反应生成氮化硅与碳化硅颗粒结合的不彻底,进而造成成品密度低、脆性大、韧性差,成品的抗冲击及抗碰撞能力远低于金属机械泵,使用环境受到很大的制约。若是将烧结温度提高到(1600℃以上),虽然提高了密度,但同时增加了变形量,导致成品报废率剧增。

4、基于上述原因,本领域技术人员尝试将陶瓷材料与金属材料结合,以获得性能优异的机械泵耐磨蚀部件;具体方法为:将表面附着金属的陶瓷颗粒装入模具,然后将熔化的钢质合金液体注入模具,但由于机械泵部件的厚度都比较小(10~30mm),而展开面积都比较大(直径400~3000mm),导致熔化的钢质合金液体无法填满陶瓷颗粒之间孔隙,因此目前尚未见到陶瓷复合金属材质机械泵耐磨蚀部件的相关报道。

技术实现思路

1、本发明的目的是解决采用陶瓷颗粒仅能制作小型机械泵部件,且性能远低于金属机械泵,而由于机械泵部件的厚度较小、展开面积较大,导致熔化的钢质合金液体无法填满陶瓷颗粒之间孔隙的不足之处,而提供一种机械泵耐磨蚀部件的制作方法。

2、为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

3、一种机械泵耐磨蚀部件的制作方法,其特殊之处在于,包括如下步骤:

4、步骤1、制作成型模具;

5、判断待制作成品是否需要分割为多个散件单元,若需要,则按照所分割的散件单元制作对应成型模具;否则,按照待制作成品整体制作对应成型模具;待制作成品为叶轮或副叶轮或蜗壳内衬或轴流内衬或前护板或后护板或进浆口;

6、待制作成品为叶轮,则需要分割为至少一个主夹板单元、多个结构相同的副夹板单元和多个结构相同的叶片单元;待制作成品为蜗壳内衬,则散件单元包括至少一组相互对应的两个蜗壳内衬单元;待制作成品为轴流叶片,则需要分割为多个结构相同的轴流叶片单元;待制作成品为副叶轮,则需要分割为至少一个副叶轮主夹板单元和多个结构相同的副叶轮叶片单元;待制作成品为前护板或后护板或进浆口,则需要分割为多个结构相同的单元或按照其整体制作对应成型模具;

7、所述成型模具包括成型腔,成型腔经过步骤3压制成型的容积为待制作成品的散件单元或待制作成品整体的体积;

8、步骤2、配制混合材料;

9、所述混合材料包括体积比为4.5~7:0~3:1.5~3的结构陶瓷颗粒、金属颗粒、钎焊金属;

10、所述结构陶瓷颗粒为氧化铝陶瓷、碳化硅陶瓷、氮化硅陶瓷、氧化锆陶瓷、赛隆陶瓷颗粒的一种或几种组合,结构陶瓷颗粒粒径为10μm~8mm;

11、所述金属颗粒为铜与铜合金、镍与镍合金、铬与铬合金、各种钢质合金颗粒的一种或几种组合;所述金属颗粒为直径小于3.5mm的球体和/或直径小于0.5mm长度小于10mm的圆柱体;

12、步骤3、将混合材料装入成型腔内,在真空、预设温度下,将混合材料压制成型,冷却得到成品;所述预设温度为步骤2钎焊金属最低熔点之上100~200℃,且高于至少35%钎焊金属的熔点。

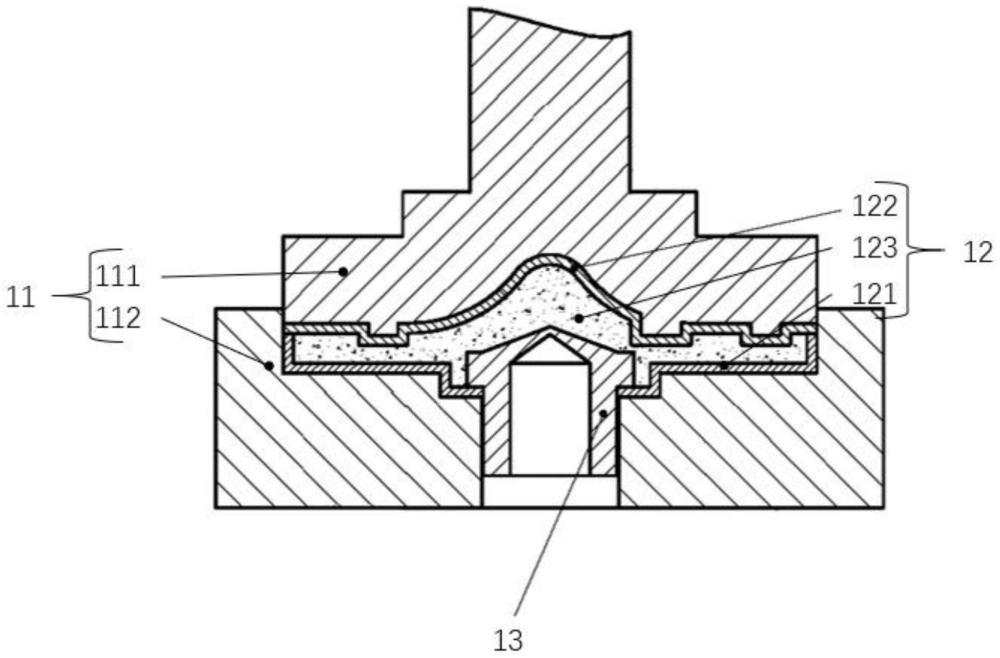

13、进一步地,步骤1中,所述成型模具包括用于制作成型腔壳体的第一模具和用于对成型腔加压的第二模具,所述成型腔壳体包括腔壳和腔盖,腔壳和腔盖之间构成成型腔,成型腔壳体上设置连通成型腔的抽气管接口。

14、进一步地,步骤2中,至少50%所述结构陶瓷颗粒经过表面金属化处理;

15、若结构陶瓷颗粒经过表面金属化处理的比例未达到100%,则所述钎焊金属包括铝、钛、锆、铬、钒、铌以及上述金属的合金中的一种或几种组合;上述材料能够在结构陶瓷颗粒表面产生渗透、扩散和反应使得钎焊金属能够润湿陶瓷颗粒表面。

16、进一步地,所述步骤3具体为:

17、步骤3.1、装填混合材料;

18、从腔盖位置将步骤2所配制的混合材料装填入腔壳,边装填边振动加捣压,使混合材料能够均匀地装填腔壳;并将腔盖与腔壳焊接在一起,使成型腔完全密封;

19、步骤3.2、抽真空并加热;

20、通过抽气管接口抽出成型腔内的气体,直至成型腔的真空度高于10kpa,停止抽气,即为完成第一次真空脱气;

21、充入惰性气体,成型腔的压力达到0.5~0.9个大气压时,停止充入惰性气体,继续抽气,同时加热成型腔,温度不超过500℃,直至成型腔的真空度高于3~5kpa,完成真空脱气;惰性气体用于避免混合材料在高温下与空气发生反应。

22、步骤3.3、封闭抽气管接口,继续加温,使成型腔温度达到预设温度;

23、步骤3.4、在预设温度下,通过第二模具对成型腔加压获得半成品;

24、步骤3.5、将步骤3.4所得的半成品冷却后再经修整、焊接制成成品。

25、进一步地,所述步骤3.4具体为:若采用分段加热与分段加压,则执行步骤3.4.1;若采用持续加压,则执行步骤3.4.2;

26、分段加热与分段加压可以使得混合材料分布均匀,有利于提高焊接强度;持续加压具有生产工艺简单、生产效率高的优点;

27、步骤3.4.1、将成型腔依次加热至不同阶段温度,并将成型腔壳体放入第二模具,通过第二模具对成型腔内的混合材料进行加压,最终获得半成品;

28、步骤3.4.2、对成型腔进行加热,加热完成后保温;保温完成后,将成型腔壳体放入第二模具,通过第二模具对成型腔内的混合材料进行加压,最终获得半成品。

29、进一步地,所述步骤3.4.1、步骤3.4.2均还包括:在挤压成型后保压,当成型腔降低至焊接金属熔点以下时,撤去压力,获得半成品。

30、进一步地,步骤3.5中,所述修整具体为:剔除腔盖与腔壳焊口处的多余部分和剔除部分或全部成型腔壳体。

31、进一步地,所述结构陶瓷颗粒由超大颗粒级结构陶瓷颗粒、大颗粒级结构陶瓷颗粒、中颗粒级结构陶瓷颗粒、小颗粒级结构陶瓷颗粒、超小颗粒级结构陶瓷颗粒和微粉级结构陶瓷颗粒中的一至三种组成,所述超大颗粒级结构陶瓷颗粒的粒径为5mm~8mm,所述大颗粒级结构陶瓷颗粒的粒径为小于5mm大于等于3mm,所述中颗粒级结构陶瓷颗粒的粒径为小于3mm大于等于1.5mm,所述小颗粒级结构陶瓷颗粒的粒径为小于1.5mm大于等于0.8mm,所述超小颗粒级结构陶瓷颗粒的粒径为小于0.8mm大于等于0.3mm,所述微粉级结构陶瓷颗粒的粒径为小于0.3mm。

32、进一步地,所述表面金属化处理采用化学镀金属化或钼锰金属化或电镀金属化完成。

33、与现有技术相比,本发明的有益效果是:

34、(1)本发明一种机械泵耐磨蚀部件的制作方法,通过将混合材料装填于成型腔内,在真空及高温下压制成型得到机械泵耐磨蚀部件;成型腔不仅提供了真空、高温、高压的制作环境,还避免了结构陶瓷颗粒、金属颗粒及钎焊金属在后续的工艺中未加压时发生不必要的相对位移;

35、真空环境避免了结构陶瓷颗粒、金属颗粒、钎焊金属与气体的反应生成物降低钎焊金属与陶瓷颗粒的连接强度,同时排除了在机械泵耐磨蚀部件产生沙泡、沙眼的可能,以及在颗粒材料表面存在气膜导致工件性能下降的可能;

36、因此通过成型腔,本发明大幅拓展了结构陶瓷颗粒、金属颗粒以及钎焊金属的选择范围,使得不同材质的表面金属化的结构陶瓷颗粒与表面洁净的结构陶瓷颗粒可以一起混合放入成型腔体内与金属颗粒焊接,不再需要用粘结剂粘结制作坯体,避免了高温时粘结剂的残留物将会极大地影响成品的性能,有利于降低机械泵耐磨蚀部件的制作成本以及提高机械泵耐磨蚀部件的机械性能,尤其是提高厚度较大的机械泵耐磨蚀部件的机械性能;

37、此外,通过对结构陶瓷颗粒的整形和调整不同粒径结构陶瓷颗粒的配比,能够制作出结构陶瓷颗粒所占混合材料体积比80%以上(振实密度比例高于80%)的高耐磨性机械泵耐磨蚀部件。因此,通过大范围调整结构陶瓷颗粒与金属颗粒及钎焊金属的配比、粒径、材质,能够制造出刚度不同、柔韧性不同、抗冲击能力不同、抗磨蚀能力不同的机械泵耐磨蚀部件。

38、(2)本发明一种机械泵耐磨蚀部件的制作方法所采用的混合材料包括结构陶瓷颗粒、金属颗粒以及钎焊金属;当成型腔升到高温时,腔体内的金属颗粒将会失去刚度和硬度,变成了具有很好软塑性体,而此时的钎焊金属大部分熔化成液体;使用外力加压,在外部压力的作用下,熔化成液体的钎焊金属为成型腔内的结构陶瓷颗粒提供了润滑作用,以便结构陶瓷颗粒在外力的作用下产生趋于密集的移动,由于结构陶瓷颗粒的硬度在压制时的温度下不会发生变化,结构陶瓷颗粒将所受的外力传递施加在金属颗粒上时,金属颗粒在结构陶瓷颗粒的挤压下变形,并与周边的结构陶瓷颗粒紧密的贴合在一起;本发明不仅可以制成高性能的机械泵耐磨蚀部件,而且可以减少钎焊金属的用量,降低制作成本。

39、(3)本发明一种机械泵耐磨蚀部件的制作方法中至少35%所述钎焊金属的熔点低于加压时所采用的最高温度,用于消除结构陶瓷颗粒与金属颗粒在冷却过程中产生的收缩误差,熔化的钎焊金属能够充分地附着在结构陶瓷颗粒与金属颗粒表面,保证结构陶瓷颗粒与金属颗粒结合紧密。

40、(4)本发明一种机械泵耐磨蚀部件的制作方法中待制作成品可以分割为散件单元,极大地降低了制作难度,降低了制造成本;本发明应用广泛,可以制作各种离心式泵、轴流式泵中的零部件以及与离心式泵、轴流式泵近似相同的离心式风机、轴流式风机的零部件(例如:叶轮、副叶轮、叶片、蜗壳内衬、机内衬壳等)。

- 还没有人留言评论。精彩留言会获得点赞!