抛光布修整工艺的制作方法

1.本发明涉及硅片加工工艺技术领域,具体涉及一种抛光布修整工艺。

背景技术:

2.目前,超大规模集成电路制造技术特征线宽进一步微小化,对硅片表面的平坦化程度提出了更高的要求,传统的单面抛光已不能满足需要;双面化学机械抛光(dsp)是在原有的单面化学机械抛光(ssp )的基础上发展起来的;在整个加工过程中,硅片的背面与正面同时在进行化学机械抛光,抛光后硅片的正面与背面同时为镜面,这将会获得比传统的单面化学机械抛光更优的硅片整体以及局部平整度抛光是化学反应与机械磨削共同作用的一个过程,要想获得质量好的抛光片,必须使这两个作用在整个抛光过程中保持平衡。与机械作用有关的参数有:抛光压力、抛光转速、磨料的粒度与浓度、抛光布等;而双面抛光所用抛光布的修整对保持加工稳定性有较大贡献;由于不同砂轮修整原理差别较大,目前缺少深入研究,因此研究抛光布的修布工艺对目前12寸dsp工序有较大意义。

3.当前抛光工艺使用的是pu抛光布,这种抛光布主要成分是发泡体固话的聚氨酯,其表面不仅有一定密度的微凸峰,还有许多空球体微孔;表面微凸峰主要用于支撑抛光液中的磨粒,或与抛光片表层产生摩擦,直接或间接去除硅片表面材料;内部微孔起到收集抛光掉的杂物及传送抛光液保证化学腐蚀作用;抛光垫的性质直接影响硅片表面质量,平坦化能力和抛光速率;在抛光过程中,随着抛光次数的增加,抛光布表面在与硅片表面长期机械和化学作用下会产生损耗,影响硅片抛光质量,需要定期进行修整;修布工艺决定后续抛光片质量及抛光布寿命。

技术实现要素:

4.本发明主要解决现有技术中存在的不足,提供了一种抛光布修整工艺,其具有运行稳定性好和使用寿命长的优点。解决了抛光过程中容易出现划伤的问题。避免抛光片出现橘皮、雾、烧结等表面缺陷。

5.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种抛光布修整工艺,包括如下操作步骤:第一步:先将新的抛光布平整贴在抛光设备上,贴布前对布进行进扎孔,用滚针进行均匀滚压防止贴布时有气泡产生。

6.第二步:布贴好后进行压布,通过设定程序在4000dan压力下进行压布,时长35~45min。

7.第三步:布贴好后开始对新布进行修整,首先将四个修轮修整轮放在抛光布上,正面朝上两个,反面超上两个,交叉放置,然后开始第一次修整,第一次修整完成后进行高压冲洗。

8.第四步:进行第二次修整,第二次修整完成后进行高压冲洗,然后进行参数确认,

放上载体进行生产加工,连续加工5片硅片抛光后,再进行修整效果确认,保证ttv、sfqr及esfqr等参数在目标范围。

9.第五步:进行第三次修整,第三次修整完成后进行高压冲洗。

10.第六步:硅片在持续加工过程中,反应产物会不断在布表面残留积累,同时布表面绒毛会不断被压弯,表面粗糙度降低,在硅片加工过程中进行中间修整,对抛光布表面粗糙度进行修复。

11.作为优选,第一次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为3圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。

12.作为优选,第二次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。

13.作为优选,第三次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。

14.作为优选,高压冲洗的压力为90bar,时间为5min;冲洗掉表面修整残渣。

15.作为优选,中间修整压力设置150dan,时间6min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。

16.作为优选,上下盘间的砂轮数量为4个,采用等间距环形分布;砂轮两端面上设有若干呈等间距环形分布的金刚石。

17.本发明能够达到如下效果:本发明提供了一种抛光布修整工艺,与现有技术相比较,具有运行稳定性好和使用寿命长的优点。解决了抛光过程中容易出现划伤的问题。避免抛光片出现橘皮、雾、烧结等表面缺陷。

附图说明

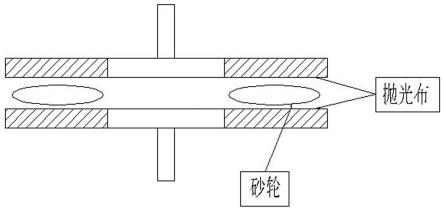

18.图1是本发明的抛光布修整的侧视结构示意图。

19.图2是本发明的砂轮的俯视结构示意图。

具体实施方式

20.下面通过实施例,并结合附图,对发明的技术方案作进一步具体的说明。

21.实施例:如图1和图2所示,一种抛光布修整工艺,包括如下操作步骤:第一步:先将新的抛光布平整贴在抛光设备上,贴布前对布进行进扎孔,用滚针进行均匀滚压防止贴布时有气泡产生。

22.上下盘间的砂轮数量为4个,采用等间距环形分布;砂轮两端面上设有8块呈等间距环形分布的金刚石。

23.第二步:布贴好后进行压布,通过设定程序在4000dan压力下进行压布,时长35~45min。

24.第三步:布贴好后开始对新布进行修整,首先将四个修轮修整轮放在抛光布上,正面朝上两个,反面超上两个,交叉放置,然后开始第一次修整,第一次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为3圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。第一次修整完成后进行高压冲洗,高压冲洗的压力为90bar,时间为5min;冲洗掉表面修整残渣。

25.第四步:进行第二次修整,第二次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。第二次修整完成后进行高压冲洗,高压冲洗的压力为90bar,时间为5min;冲洗掉表面修整残渣。然后进行参数确认,放上载体进行生产加工,连续加工5片硅片抛光后,再进行修整效果确认,保证ttv、sfqr及esfqr等参数在目标范围;第五步:进行第三次修整,第三次修整压力设置150dan,时间16min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。第三次修整完成后进行高压冲洗,高压冲洗的压力为90bar,时间为5min;冲洗掉表面修整残渣。

26.第六步:硅片在持续加工过程中,反应产物会不断在布表面残留积累,同时布表面绒毛会不断被压弯,表面粗糙度降低,在硅片加工过程中进行中间修整,中间修整压力设置150dan,时间6min;上盘顺时针方向转动,转速为1圈/秒;下盘逆时针方向转动,转数为6圈/秒;纯水流量为8 l/min,纯水流量误差为

±

2l/min。对抛光布表面粗糙度进行修复。

27.综上所述,该抛光布修整工艺,具有运行稳定性好和使用寿命长的优点。解决了抛光过程中容易出现划伤的问题。避免抛光片出现橘皮、雾、烧结等表面缺陷。

28.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1