一种用于制备低钴极粗晶硬质合金的组合物、低钴极粗晶硬质合金及其制备方法和应用与流程

1.本发明属于硬质合金技术领域,具体涉及一种用于制备低钴极粗晶硬质合金的组合物、低钴极粗晶硬质合金及其制备方法和应用。

背景技术:

2.在煤炭开采、巷道掘进及桩基旋挖等工程领域中,硬质合金是作为直接切削各类岩石的核心关键零部件,在服役过程中常常会受到较大的剪切力与冲击力,主要的失效方式为过早磨损,齿尖碎裂等。因此,要求这类硬质合金不仅要具有优良的抗剪切、抗冲击韧性,同时,在破岩过程中,岩石与渣土等会加剧硬质合金的磨损,故也要求具备较高的耐磨性,此外,硬质合金受剪切冲击过程中会产生大量的热量,这要求合金还要具有较高的抗热疲劳性能。然而,在硬质合金的设计开发过程中,提高合金的耐磨性很可能会降低合金的韧性,增强合金的韧性很可能会弱化其耐磨性,要获得上述所有的优异性能,难度异常之大,唯有找到各项性能最佳的匹配来最大限度提升硬质合金的使用寿命。

3.硬质合金中的钴具有较低的硬度、热导率、较高的热膨胀系数及韧性,在相同钴含量下,硬质合金中的wc平均晶粒度增加,合金的韧性将增加,硬度会降低,高温性能将有所改善,因此,低钴极粗晶硬质合金凭借优异的抗剪切、抗冲击韧性、抗热疲劳性及良好的耐磨性等特点逐渐取代常规粗晶硬质合金,成为工程采掘类硬质合金的主流。

4.常规的低钴极粗晶硬质合金因wc晶粒粗大和钴含量少,难以实现烧结完全致密化,导致合金中存在较多孔洞和孔隙缺陷,从而使合金韧性降低,另一方面,在恶劣工况长时间作业下,较软的钴相常常会被提前磨损,进而严重影响合金的耐磨性能和使用寿命。

技术实现要素:

5.为了解决现有技术中的上述问题,本发明提出了一种用于制备低钴极粗晶硬质合金的组合物、低钴极粗晶硬质合金及其制备方法和应用。采用本发明制备的低钴极粗晶硬质合金,有效解决了低钴极粗晶硬质合金的高韧性与高耐磨性难以兼顾的问题,可应用于桩基旋挖、煤炭开采及巷道掘进等领域。

6.第一方面,本发明提出了一种用于制备低钴极粗晶硬质合金的组合物,其特征在于,所述组合物包括碳化钨、钴粉、添加剂和成型剂,以碳化钨、钴粉和添加剂的总重量计,碳化钨的用量为93wt%~96wt%,

7.其中,碳化钨包括极粗晶碳化钨和超细晶碳化钨,以碳化钨的总重量计,极粗晶碳化钨的含量为80wt%~95wt%,余量为超细晶碳化钨;

8.所述极粗晶碳化钨的费氏粒度为28μm-38μm,所述超细晶碳化钨的低温氮吸附粒度bet为0.1μm-0.4μm。

9.根据本发明,所述极粗晶碳化钨和超细晶碳化钨的判断标准或判断方法为:费氏粒度介于28μm~38μm之间为极粗晶碳化钨,低温氮吸附粒度bet介于0.1μm-0.4μm之间为超

细晶碳化钨。

10.作为本发明的具体实施方式,以碳化钨、钴粉和添加剂的总重量计,所述钴粉的用量为3.8wt%~6.9wt%。

11.其中,所述钴粉的费氏粒度为0.6μm-2.0μm。

12.作为本发明的具体实施方式,所述添加剂为碳化铬和碳化硼中的一种或多种,所述添加剂与钴粉的重量比不大于0.1:1,优选为(0.001~0.1):1;所述添加剂的费氏粒度为1.0μm-2.0μm。

13.作为本发明的具体实施方式,所述成型剂为聚乙二醇例如peg4000和/或石蜡,以碳化钨、钴粉和添加剂的总重量计,所述成型剂用量为2.0wt%~3.0wt%。

14.第二方面,本发明提供了所述低钴极粗晶硬质合金,其原料为第一方面所述的组合物。

15.作为本发明的具体实施方式,所述硬质合金的晶粒尺寸分布范围为1μm-28μm,例如1.0μm、2.0μm、4.0μm、6.0μm、8.0μm、10.0μm、12.0μm、14.0μm、16.0μm、18.0μm、20.0μm、22.0μm、24.0μm、26.0μm、28.0μm,以及它们之间的任意值,优选晶粒尺寸分布范围为2μm-24μm。

16.优选地,所述该低钴极粗晶硬质合金的平均晶粒尺寸为7μm-18μm,例如7.0μm、9.0μm、11.0μm、13.0μm、15.0μm、17.0μm、18.0μm,以及它们之间的任意值,优选平均晶粒尺寸为8μm-15μm;

17.更优选地,晶粒尺寸小于4μm的晶粒数量占晶粒总数量的5%-15%;

18.和/或,晶粒尺寸介于4μm-10μm之间的晶粒数量占晶粒总数量的30%-50%;

19.和/或,wc晶粒尺寸大于10μm的晶粒数量占35%-65%。

20.作为本发明的具体实施方式,所述硬质合金的密度为14.70-15.30g/cm3,所述硬质合金制成的标准合金试样的孔隙度为a02b00。

21.根据本发明,所述晶粒尺寸指的是金相照片中观察到的主要晶粒的尺寸。所述平均晶粒尺寸指的是通过gb/t 6394-2017金属平均晶粒尺寸测定方法测得的晶粒尺寸。

22.本发明中的上述原料均可自制,也可商购获得,本发明对此不作特别限定。

23.第三方面,本发明提供了所述低钴极粗晶硬质合金的制备方法,包括以下步骤:

24.s1:将超细晶碳化钨、钴粉、添加剂和成型剂混合研磨,得到第一混合料浆;

25.s2:将极粗晶碳化钨和步骤s1得到的第一混合料浆混合研磨,得到第二混合料浆;

26.s3:将步骤s2得到的第二混合料浆干燥、制粒,并压制成型,得到生坯;

27.s4:将步骤s3得到的生坯烧制成型,得到所述低钴极粗晶硬质合金。

28.作为本发明的具体实施方式,所述步骤s1中,所述混合研磨包括湿法研磨,湿法研磨的条件包括:球料比为(4~7):1,球磨时间50h~70h。所述球料比指的是研磨体的重量与超细晶碳化钨、钴粉和添加剂重量总和之比。

29.作为本发明的具体实施方式,所述步骤s1中,所述湿法研磨中采用体积浓度为90~95%的酒精作为湿磨介质,例如92%的酒精作为湿磨介质。以超细晶碳化钨、极粗晶碳化钨、钴粉和添加剂的总量计,酒精的加入量满足固液比为0.1l/kg-0.2l/kg。

30.作为本发明的具体实施方式,所述步骤s2中,所述混合研磨包括湿法研磨,湿法研磨的条件包括:球料比为(0.8-1.5):1,球磨时间为8h-18h。所述球料比指的是研磨体的重

量与超细晶碳化钨、极粗晶碳化钨、钴粉和添加剂重量总和之比。

31.作为本发明的具体实施方式,所述步骤s3中,所述干燥温度为80℃-120℃,干燥时间为2h-5h。

32.作为本发明的具体实施方式,所述步骤s4中,烧制温度为1440℃~1550℃,时间为1h~3h;

33.优选地,步骤s4中,所述烧制包括加压烧结,优选在惰性气体中进行加压烧结,惰性气体包括氮气、氩气、氦气;进一步优选惰性气体分压为1mpa~10mpa;

34.更优选在氩气中进行加压烧结,进一步优选ar气分压为1mpa~10mpa。

35.第四方面,本发明提供了所述第一方面所述的低钴极粗晶硬质合金或第二方面所述的制备方法制备得到的低钴极粗晶硬质合金在桩基旋挖、煤炭开采及巷道掘进领域的应用。

36.与现有技术相比,本发明的有益效果在于:

37.1、本发明的低钴极粗晶硬质合金采用极粗晶碳化钨和超细晶碳化钨作为原料,一方面,增加了碳化钨在co中的溶解度,通过碳化钨的溶解-析出机制,使碳化钨晶粒更容易均匀粗化,另一方面,由于有活性较高的超细晶碳化钨的存在,会使烧结活性增加,大大降低了低钴极粗晶硬质合金的烧结致密化难度。

38.2、本发明的低钴极粗晶硬质合金通过添加少量的b、cr固溶于co中,在不降低合金韧性的情况下,使co相得到强化,大幅改善合金的耐磨性能和强度,从而提高合金的使用寿命。

附图说明

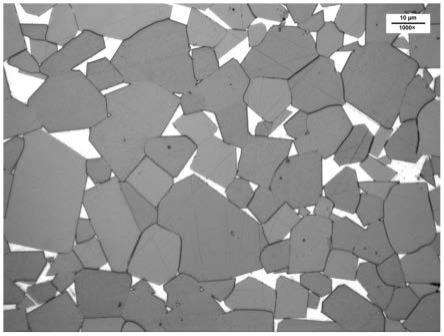

39.图1为本发明实施例1制备的低钴极粗晶硬质合金的金相组织照片;

40.图2为本发明实施例2制备的低钴极粗晶硬质合金的金相组织照片;

41.图3为本发明实施例3制备的低钴极粗晶硬质合金的金相组织照片;

42.图4为本发明对比例4制备的硬质合金金相组织照片;

43.图5为本发明对比例5制备的硬质合金金相组织照片。

具体实施方式

44.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

45.本发明各实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

46.本发明的测试方法如下:

47.(1)密度:gb/t 3850-2015致密烧结金属材料与硬质合金密度测定方法;

48.(2)硬度:gb/t 3849.1-2015硬质合金洛氏硬度(a标尺)第一部分:实验方法;

49.(3)强度:gb/t 3851-2015硬质合金横向断裂强度测定方法;

50.(4)晶粒尺寸:gb/t 6394-2017金属平均晶粒尺寸测定方法。

51.实施例1

52.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

53.s1:将24kg低温氮吸附粒度bet为0.3μm的超细晶碳化钨、14kg费氏粒度为1.2μm钴

粉、270g费氏粒度为1.0μm碳化硼和6.5kg的peg4000加入湿磨机中,同时加入190kg研磨棒和30l体积浓度为92%酒精,以36rpm的速度湿磨60h后卸料,得到第一混合料浆;

54.s2:将210kg费氏粒度为33μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入300kg研磨棒,以36rpm的速度湿磨12h后卸料;

55.s3:将球磨后的原料在90℃下干燥2h,制粒,并压制成型为生坯;

56.s4:将所述生坯在1520℃烧结,高温烧结时充入ar气,ar气分压5mpa,保温时间2h;

57.实施例1得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图1所示。硬质合金的晶粒尺寸介于2μm~24μm之间,硬质合金的平均晶粒尺寸为11.3μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的10.3%,晶粒尺寸≥10.0μm占晶粒总数的39.5%。

58.实施例2

59.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

60.s1:将16kg低温氮吸附粒度bet为0.1μm的超细晶碳化钨、23kg费氏粒度为0.6μm钴粉、127g费氏粒度为1.0μm碳化铬和7kg的石蜡加入湿磨机中,同时加入195kg研磨棒和35l体积浓度为90%酒精,以36rpm的速度湿磨70h后卸料,得到第一混合料浆;

61.s2:将311kg费氏粒度为29μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入490kg研磨棒,以36rpm的速度湿磨12h后卸料;

62.s3:将球磨后的原料在110℃下干燥3h,制粒,并压制成型为生坯;

63.s4:将所述生坯在1500℃烧结,高温烧结时充入ar气,ar气分压8mpa,保温时间1h;

64.实施例2得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图2所示。硬质合金的晶粒尺寸介于2μm~22μm之间,硬质合金的平均晶粒尺寸为8.4μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的14.2%,晶粒尺寸≥10.0μm占晶粒总数的36.7%。

65.实施例3

66.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

67.s1:将57kg低温氮吸附粒度bet为0.4μm的超细晶碳化钨、38kg费氏粒度为1.8μm钴粉、546g费氏粒度为2.0μm碳化硼、818g费氏粒度为1.4μm碳化铬和15kg的peg4000加入湿磨机中,同时加入674kg研磨棒和105l体积浓度为94%酒精,以36rpm的速度湿磨50h后卸料,得到第一混合料浆;

68.s2:将646kg费氏粒度为37μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入750kg研磨棒,以36rpm的速度湿磨8h后卸料;

69.s3:将球磨后的原料在110℃下干燥4h,制粒,并压制成型为生坯;

70.s4:将所述生坯在1480℃烧结,高温烧结时充入ar气,ar气分压6mpa,保温时间2h;

71.实施例3得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图3所示,硬质合金的晶粒尺寸介于2μm~25μm之间,硬质合金的平均晶粒尺寸为14.6μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的6.8%,晶粒尺寸≥10.0μm占晶粒总数的49.6%。

72.实施例4

73.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

74.s1:将112kg低温氮吸附粒度bet为0.3μm的超细晶碳化钨、39kg费氏粒度为0.8μm钴粉、545g费氏粒度为2.0μm碳化铬和15.6kg的peg4000加入湿磨机中,同时加入606kg研磨棒和120l体积浓度为95%酒精,以36rpm的速度湿磨65h后卸料,得到第一混合料浆;

75.s2:将446kg费氏粒度为31μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入900kg研磨棒,以36rpm的速度湿磨18h后卸料;

76.s3:将球磨后的原料在80℃下干燥5h,制粒,并压制成型为生坯;

77.s4:将所述生坯在1460℃烧结,高温烧结时充入ar气,ar气分压4mpa,保温时间3h;

78.实施例4得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于1μm~22μm之间,硬质合金的平均晶粒尺寸为8.7μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的12.2%,晶粒尺寸≥10.0μm占晶粒总数的44.7%。

79.实施例5

80.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

81.s1:将57kg低温氮吸附粒度bet为0.2μm的超细晶碳化钨、22kg费氏粒度为1.5μm钴粉、145g费氏粒度为1.8μm碳化铬和18kg的石蜡加入湿磨机中,同时加入317kg研磨棒和48l体积浓度为92%酒精,以36rpm的速度湿磨55h后卸料,得到第一混合料浆;

82.s2:将321kg费氏粒度为34μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入320kg研磨棒,以36rpm的速度湿磨10h后卸料;

83.s3:将球磨后的原料在100℃下干燥3h,制粒,并压制成型为生坯;

84.s4:将所述生坯在1520℃烧结,高温烧结时充入ar气,ar气分压6mpa,保温时间2h。

85.实施例5得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm~24μm之间,硬质合金的平均晶粒尺寸为11.8μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的9.5%,晶粒尺寸≥10.0μm占晶粒总数的42.6%。

86.实施例6

87.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

88.s1:将37kg低温氮吸附粒度bet为0.4μm的超细晶碳化钨、13kg费氏粒度为1.3μm钴粉、1250g费氏粒度为1.4μm碳化铬和4.4kg的石蜡加入湿磨机中,同时加入413kg研磨棒和40l体积浓度为92%酒精,以36rpm的速度湿磨70h后卸料,得到第一混合料浆;

89.s2:将148kg费氏粒度为37.3μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入300kg研磨棒,以36rpm的速度湿磨18h后卸料;

90.s3:将球磨后的原料在120℃下干燥2h,制粒,并压制成型为生坯;

91.s4:将所述生坯在1550℃烧结,高温烧结时充入ar气,ar气分压10mpa,保温时间3h。

92.实施例6得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm~24μm之间,硬质合金的平均晶粒尺寸为9.2μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的11.3%,晶粒尺寸≥10.0μm占晶粒总数的46.7%。

93.实施例7

94.本实施例提供了一种低钴极粗晶硬质合金及其制备方法,具体细节如下:

95.s1:将14kg低温氮吸附粒度bet为0.1μm超细晶碳化钨、12kg费氏粒度为2.0μm钴粉、800g费氏粒度为1.9μm碳化铬和7.8kg的peg4000加入湿磨机中,同时加入100kg研磨棒

和30l体积浓度为95%酒精,以36rpm的速度湿磨50h后卸料,得到第一混合料浆;

96.s2:将274kg费氏粒度为37.6μm的极粗晶碳化钨和第一混合料浆加入湿磨机中,同时加入240kg研磨棒,以36rpm的速度湿磨8h后卸料;

97.s3:将球磨后的原料在100℃下干燥3h,制粒,并压制成型为生坯;

98.s4:将所述生坯在1550℃烧结,高温烧结时充入ar气,ar气分压10mpa,保温时间3h。

99.实施例7得到的低钴极粗晶硬质合金,根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm~24μm之间,硬质合金的平均晶粒尺寸为14.9μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的6.3%,晶粒尺寸≥10.0μm占晶粒总数的50.7%。

100.对比例1

101.对比例1为国外类似性能的低钴极粗晶硬质合金。

102.根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图4所示,硬质合金的晶粒尺寸介于1μm~24μm之间,硬质合金的平均晶粒尺寸为9.82μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的10.6%,晶粒尺寸≥10.0μm占晶粒总数的47.4%。

103.对比例2

104.对比例2为国内类似性能的低钴极粗晶硬质合金。

105.根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图5所示,硬质合金的晶粒尺寸介于1μm~22μm之间,硬质合金的平均晶粒尺寸为8.27μm,晶粒尺寸≤4.0μm的晶粒占晶粒总数的13.6%,晶粒尺寸≥10.0μm占晶粒总数的43.2%。

106.对比例3

107.制备低钴极粗晶硬质合金。

108.制备方法与实施例1相同,不同之处在于步骤s1中加入60kg的超细晶碳化钨,步骤s2中加入174kg的极粗晶碳化钨。

109.对比例4

110.制备低钴极粗晶硬质合金。

111.制备方法与实施例1相同,不同之处在于步骤s1中加入超细晶碳化钨的低温氮吸附粒度bet为0.5μm,步骤s2中加入极粗晶碳化钨的费氏粒度为27μm,如图4所示。

112.对比例5

113.制备低钴极粗晶硬质合金。

114.制备方法与实施例1相同,不同之处在于步骤s1中加入60kg低温氮吸附粒度bet为0.5μm超细晶碳化钨,步骤s2中加入174kg费氏粒度为26μm的极粗晶碳化钨,如图5所示。

115.测试例1

116.对实施例1-7的硬质合金进行性能参数测试,得到测试结果如表1所示。

117.表1性能测试结果表

[0118][0119]

从表1能够看出,实施例1-7制备的硬质合金的各项性能具有优异的综合性能。

[0120]

综上,本发明的本发明提供的低钴极粗晶硬质合金,具有良好的硬度和韧性,从而改善合金的耐磨损性能,使用寿命长。

[0121]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0122]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1