一种用于球体研磨的底座的制作方法

1.本实用新型涉及球体研磨领域,更具体的说是涉及一种用于球体研磨的底座。

背景技术:

2.球阀,是指以阀杆带动启闭件,并绕球阀轴线做旋转运动的一种阀门,其内启闭件为球体,球阀被广泛的应用在石油炼制、长输管线、化工、造纸等行业,在国民经济中占有举足轻重的地位。

3.球阀中的球体在生产过程中,为提高阀门的密封性能,使球体与阀座之间达到最佳的配合,需对球体进行研磨加工,在采用研磨盘与球体摩擦时会产生较高的热量而导致球体变形、摩擦时产生的细小颗粒对研磨结果造成不利影响,需在球体与研磨机之间添加润滑油,在润滑油的收集上,现有技术会在承载球体的底座上设置收油装置,用于回收从球体上滴落的润滑油,但是回收后的润滑油内存在大量杂质,不易被重复利用,造成生产成本高且浪费资源的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种便于收集润滑油且减少资源浪费的用于球体研磨的底座。

5.为实现上述目的,本实用新型提供了如下技术方案:一种用于球体研磨的底座,包括底盘、与底盘同轴设置且用于支撑球体的定位杆和与定位杆同轴设置的收油装置,所述收油装置包括有可拆卸连接于底盘上的收油槽和集油管,所述收油槽内设置有两个隔板,两个所述隔板将收油槽内腔划分成绕定位杆圆周分布的沉淀腔、漂浮腔和净油腔三部分,两个所述隔板在收油槽的高度方向上相互错位,所述沉淀腔和漂浮腔之间的隔板与收油槽的槽底连接且其高度小于收油槽内腔的高度,所述收油槽上连接有与净油腔连通的输油管,所述输油管与集油管内腔连通,所述定位杆的外壁上同轴设置有位于收油槽和集油管上方的导流片,所述导流片呈螺旋状且其圈数大于等于一,所述导流片临近底盘的端部位于沉淀腔上方,所述导流片远离定位杆的边缘上设置有阻挡润滑油流动的阻流壁。

6.作为本实用新型的进一步改进,所述输油管一端固定连接于收油槽上且其另一端上设置有呈圆台状的引嘴,所述输油管能弯曲形变,所述引嘴直径大的端口与输油管固定连接,所述集油管上开设有供引嘴插接的油孔。

7.作为本实用新型的进一步改进,所述引嘴外壁上设置有与油孔内壁贴合的软质橡胶层,所述集油管还开设有位于油孔一侧且与油孔连通的出气孔。

8.作为本实用新型的进一步改进,所述导流片相对底盘的高度在远离定位杆的方向上逐渐减小。

9.作为本实用新型的进一步改进,所述收油槽的槽壁上铰接有用于遮盖在净油腔上方的防尘盖。

10.作为本实用新型的进一步改进,所述定位杆的外壁上设置有多根绕其圆周分布且

用于支撑导流片的辅助杆。

11.作为本实用新型的进一步改进,所述集油管采用透明材料制成。

12.本实用新型的有益效果:在底盘上设置收油槽和集油管,将收油槽内腔划分成沉淀腔、漂浮腔和净油腔,在收油槽上设置将净油腔和集油管连通的输油管,在定位杆上连接有呈螺旋状的导流片并在导流片边缘处设置阻流壁,收油槽和集油管均位于导流片下方,利用导流片和阻流壁将球体上滴落的润滑油均引流到沉淀腔内,润滑油先后经沉淀腔和漂浮腔筛选并流入净油腔内,最终通过集油管回收可再利用的润滑油,如此设计相比现有技术完成了润滑油的筛选和回收,减少资源浪费,降低了生产成本。

附图说明

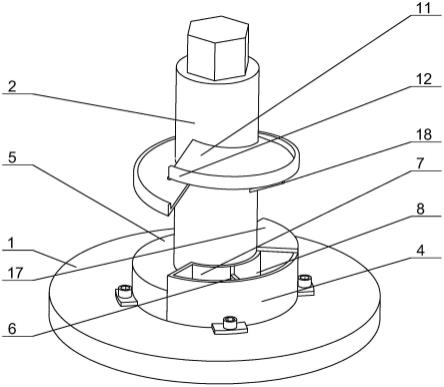

13.图1为本实用新型装有球体时的立体结构示意图;

14.图2为本实用新型的立体结构示意图;

15.图3为本实用新型中收油槽的立体结构示意图;

16.图4为本实用新型中集油管的立体结构示意图。

17.附图标记:1、底盘;2、定位杆;3、收油装置;4、收油槽;5、集油管;6、隔板;7、沉淀腔;8、漂浮腔;9、净油腔;10、输油管;11、导流片;12、阻流壁;13、引嘴;14、油孔;15、软质橡胶层;16、出气孔;17、防尘盖;18、辅助杆。

具体实施方式

18.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。

19.参照图1至图4所示,本实施例的一种用于球体研磨的底座,包括底盘1、与底盘1同轴设置且用于支撑球体的定位杆2和与定位杆2同轴设置的收油装置3;

20.基于前述现有技术,收油装置3包括收油槽4和集油管5,收油槽4和集油管5均呈圆弧状且圆弧长度小于等于半个圆周,收油槽4和集油管5均与定位杆2同轴设置,收油槽4内一体成型有两个隔板6,两个隔板6将收油槽4内腔划分成绕定位杆2圆周分布的沉淀腔7、漂浮腔8和净油腔9三部分,两个隔板6在收油槽4的高度方向上相互错位,沉淀腔7和漂浮腔8之间的隔板6与收油槽4的槽底连接且其朝向收油槽4槽口的端部所在高度低于收油槽4槽口所在高度,净油腔9和漂浮腔8之间的隔板6与收油槽4的槽底存在间隙,在收油槽4的其中一个侧壁上端铰接有防尘盖17,防尘盖17的轮廓尺寸大于净油腔9的腔口轮廓,收油槽4在定位杆2圆周方向上的侧壁上开设有与净油腔9连通的通孔,在收油槽4外壁上焊接或螺纹紧固有一根可弯曲形变的输油管10,输油管10通过通孔与净油腔9连通,输油管10未与收油槽4连接一端上焊接有呈圆台状的引嘴13,引嘴13直径大的端口与输油管10连接,引嘴13内腔与输油管10内腔连通,引嘴13外壁上粘连有软质橡胶层15,集油管5上表面开设有与其内腔连通的油孔14和出气孔16,出气孔16位于油孔14一侧且与油孔14连通,油孔14内径介于引嘴13最大直径和最小直径之间,集油管5采用透明材料制成,在收油槽4和集油管5的底面一侧均一体成型有凸耳,凸耳开设有孔,在底盘1上开设有与凸耳上的孔对应的螺纹孔,在定位杆2外壁上焊接有多根绕其圆周分布的辅助杆18,设计一个呈螺旋状且圈数为一圈的导流片11,将导流片11同轴套设于定位杆2上,直至导流片11架设于多根辅助杆18上,将导

流片11与定位杆2外壁贴合的部分与定位杆2焊接在一起,在导流片11的边缘上焊接阻流壁12,阻流壁12的高度方向与定位杆2的长度方向平行;

21.在安装过程中,将收油槽4和集油管5相对定位杆2相向移动到位,收油槽4和集油管5均与定位杆2的外壁贴合,利用螺栓穿过凸耳上的孔并旋入底盘1内使得收油槽4和集油管5均定位于底盘1上,收油槽4和集油管5所在的最大圆弧直径大于等于导流片11在水平面上的外径,输油管10与收油槽4的连接处所在高度大于集油管5上表面所在高度,将输油管10上的引嘴13插入集油管5上的油孔14,直至引嘴13外壁上的软质橡胶层15与油孔14的内壁贴合,输油管10通过引嘴13与集油管5内腔连通,导流片11临近底盘1的端部位于沉淀腔7上方;

22.初始状态下,防尘盖17遮挡在净油腔9上方,在漂浮腔8内注入一定量的润滑油使得漂浮腔8和净油腔9之间的隔板6下方空隙被淹没,在使用过程中,将球体置于定位杆2的端部上,球体位于导流片11的上方,球体上的润滑油顺着球面流动到球体下表面的边缘处并滴落在导流片11上,接着润滑油会沿着导流片11的螺旋方向流动,流动过程中阻流壁12阻止润滑油在离心力的作用下飞离导流片11,润滑油从导流片11靠近收油槽4的端部流进沉淀腔7内,沉淀腔7内的润滑油的液面开始升高,直至润滑油漫过沉淀腔7和漂浮腔8之间的隔板6并流入漂浮腔8内,漂浮腔8和净油腔9内的油面同时上升,直至净油腔9内的润滑油能通过输油管10进入集油管5内,漂浮腔8和净油腔9内的油面保持不变,集油管5内的空气通过出气孔16流向外界,在前述过程中,密度大于润滑油的杂质在沉淀腔7内积累,密度小于润滑油的杂质漂浮在沉淀腔7和漂浮腔8的油面上,净油腔9和集油管5内的润滑油均是可再利用的润滑油,工人若观察到透明的集油管5内被润滑油充满时,可先将引嘴13从油孔14内拔出并拆下螺栓使得集油管5从底盘1上分离,可更换新的集油管5以备下一次的润滑油回收,工人可定期将收油槽4从底盘1上拆下,将收油槽4内的润滑油倒出并将杂志清洗干净,以备后续使用;

23.利用导流片11和阻流壁12将球体上滴落的润滑油均引流到沉淀腔7内,润滑油先后经沉淀腔7和漂浮腔8筛选并流入净油腔9内,最终通过集油管5回收可再利用的润滑油,如此设计相比现有技术完成了润滑油的筛选和回收,减少资源浪费,降低了生产成本;在引嘴13外壁上设置与油孔14内壁贴合的软质橡胶层15使得引嘴13与油孔14之间形成弹性卡接,提高了引嘴13与油孔14的连接稳定性,出气孔16用于集油管5和外界保持畅通;在净油腔9上方铰接防尘盖17能防止空气中的杂质掉落进净油腔9内而污染润滑油,确保了集油管5内收集到的润滑油的纯度;在定位杆2上设置多根辅助杆18用于提高导流片11的结构强度以及用于为导流片11提供定位,利于后续将导流片11与定位杆2焊接;

24.进一步优化,参照图1和图2所示,导流片11相对底盘1的高度在远离定位杆2的方向上逐渐减小,如此设计能够加快润滑油向导流片11的边缘流动,加快导流片11上润滑油流入收油槽4内的速度,提高收油效率。

25.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1