金刚石刀头的热压模具、金刚石刀头及金刚石钻头的制作方法

1.本实用新型涉及一种金刚石刀具技术领域,尤其是指一种金刚石刀头的热压模具、金刚石刀头及金刚石钻头。

背景技术:

2.金刚石钻头是一种用于钻削石材、混凝土、砖墙等的工具,具有高强度、高耐磨和抗冲击的能力,广泛应用于钻削加工,能够适应研磨性较高、混凝土标号高,切割性能比较优良;其中,金刚石钻头包括有基体和金刚石刀头,金刚石刀头是由金刚石颗粒与胎体结合剂固结在一起形成,金刚石颗粒主要起到切削刃的作用;金刚石钻头在地层中钻进时,金刚石钻头对准钻孔位置,金刚石钻头转动通过金刚石刀头来钻削地层,实现钻孔工作;但是,现有金刚石刀头为弧形片状,且在钻削端面上设置尖齿,整个金刚石刀头的厚度一致;现有金刚石刀头在钻削时,金刚石刀头容易变得不锋利,金刚石钻头的钻进速度慢,不能满足整体施工效率的需要。

3.现有金刚石刀头在制作过程中还具有以下问题:

4.1、现有金刚石刀头在制作过程中一般具有冷压成型工艺和热压成型工艺两个步骤,其中,热压成型工艺决定了金刚石刀头的性能和质量等重要参数,所以金刚石刀头的热压模具是金刚石刀头成型的关键;现有热压模具具有模框、上压头和下压头,上压头和下压头的结构是根据金刚石刀头不同尖齿结构设置,由于尖齿的结构导致上压头、下压头的制作复杂;而且上压头、下压头分别制作成一体结构,制作成本非常高;

5.2、由于金刚石刀头在加热烧结时会收缩,即金刚石刀头在加热烧结前的体积大于加热烧结后的体积;且弧形片状部分和尖齿部分的收缩比例不同,若热压模具的上压头、下压头制作成一体结构时,只能同时对弧形片状部分和尖齿部分施加相同压力,导致金刚石刀头在热压烧结时整体结构不密实,造成金刚石刀头成型后的尺寸和形状等误差较大,精度低,质量差;

6.3、现有热压模具在热压过程中,上压头、下压头的尖部容易损坏,整个模具都只能弃用,热压模具的使用寿命短;

7.4、由于弧形片状部分和尖齿部分的结构不同,在模具的上压头、下压头压制过程中,容易改变金刚石刀头中的金刚石颗粒分布结构,金刚石刀头的自锐性、锋利度、耐磨性都会变差。

8.有鉴于此,本设计人针对上述金刚石刀头制作过程中未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本案。

技术实现要素:

9.本实用新型的第一目的在于提供一种金刚石刀头的热压模具,针对钻切刀头和尖角刀头,将上压头和下压头分别分成两个部分,使得模具压头组的结构更简单,制作成本更低;且可根据热压烧结时收缩比例提供热压压力,使用更灵活,制成金刚石刀头的质量更

好。

10.本实用新型的第二目的在于提供一种金刚石刀头,所述金刚石刀头的钻削端面顶部形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长。

11.本实用新型的第三目的在于提供一种金刚石钻头,该金刚石钻头具有上述金刚石刀头,使得金刚石钻头能够快速切入被钻切材料,提高刀头的钻切速度,有助于提高钻切锋利度,以及保证其切割稳定性和安全性。

12.为了达成上述目的,本实用新型的解决方案是:

13.一种金刚石刀头的热压模具,所述热压模具具有两个隔墙和多个隔板,两个所述隔墙在热压模具内分隔出三个空腔;每一空腔内设置有五个隔板,并将每一空腔分隔成六个模框,对应每一模框设置一组模具压头组;所述模具压头组具有第一上压头、第一下压头、第二上压头和第二下压头,所述第一上压头的底面成型有圆弧凸面,所述第一下压头的顶面成型有圆弧凹面;所述第二上压头的底面成型有第一圆弧倾斜面,所述第二下压头的顶面成型有第二圆弧倾斜面;所述第一下压头、第二下压头并排设置于模框内,所述第一上压头、第二上压头分别压制在第一下压头、第二下压头上方,所述圆弧凸面和圆弧凹面围成纵截面为矩形的钻切刀头模腔;所述第一圆弧倾斜面和第二圆弧倾斜面围成纵截面为三角形的尖角刀头模腔,所述钻切刀头模腔和尖角刀头模腔连通。

14.所述圆弧凸面和第一圆弧倾斜面连接在一起,所述第一圆弧倾斜面是由与圆弧凸面连接一侧向另一侧且向下渐缩倾斜;所述圆弧凹面和第二圆弧倾斜面连接在一起,所述第二圆弧倾斜面是由与圆弧凹面连接一侧向另一侧且向上渐缩倾斜。

15.所述第一上压头和第一下压头、所述第二上压头和第二下压头分别上下分布,热压压制的方向为沿金刚石刀头厚度方向。

16.所述第一上压头、第二上压头的压力相同或不同。

17.一种金刚石刀头,所述金刚石刀头为弧形片状,包括有纵截面为矩形的钻切刀头和纵截面为三角形的尖角刀头,所述钻切刀头的底面为固定连接于基体上的安装面,所述尖角刀头的两倾斜面的相交边为钻切边。

18.所述金刚石刀头的钻切刀头部分、尖角刀头部分分别通过冷压模具冷压成型钻切冷压坯、尖角冷压坯,再通过热压模具将钻切冷压坯、尖角冷压坯烧结成型金刚石刀头。

19.所述钻切冷压坯中的金刚石颗粒有序排布;所述尖角冷压坯中的金刚石颗粒非有序排布。

20.一种金刚石钻头,包括有呈筒状的基体和多个所述金刚石刀头,且所述金刚石刀头圆周均匀分布在基体的端部。

21.采用上述结构,本实用新型金刚石刀头的热压模具针对钻切刀头和尖角刀头,将上压头和下压头分别分成两个部分,使得模具压头组的结构更简单,制作成本更低;且热压模具设置有多个模框和多组模具压头组,可一次热压烧结成型多个金刚石刀头,生产效率高;所述第二上压头、第二下压头是压制尖角刀头,因此,第二上压头、第二下压头具有尖角部位,在热压过程中,尖角部位若损坏,可单独替换第二上压头、第二下压头后,进而延长热压模具的使用寿命;而且,在热压烧结金刚石刀头时,先在模框内组装第一下压头和第二下压头,再在第一下压头、第二下压头上放入金刚石刀头原料,然后将第一上压头、第二上压

头压制在金刚石刀头原料上进行加热烧结成型弧形片状的金刚石刀头,且金刚石刀头在钻削端面顶部形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长;且可根据热压烧结时收缩比例提供热压压力,分别对钻切刀头和尖角刀头进行压制,制成金刚石刀头的质量更好,使用更灵活。

22.本实用新型金刚石刀头的尖角刀头易开刃,在钻削端面顶部形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长。

23.本实用新型金刚石钻头具有上述金刚石刀头,使得金刚石钻头能够快速切入被钻切材料,提高刀头的钻切速度,有助于提高钻切锋利度,以及保证其切割稳定性和安全性。

附图说明

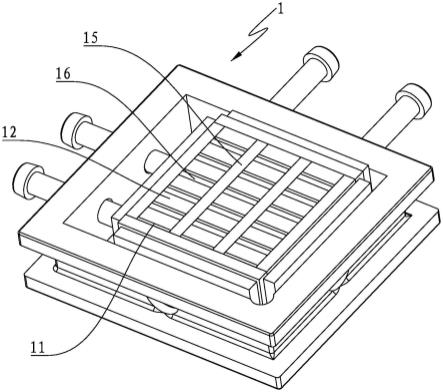

24.图1为本实用新型金刚石刀头的热压模具的结构示意图;

25.图2为本实用新型金刚石刀头的热压模具的分解示意图;

26.图3为本实用新型金刚石刀头的热压模具的单组模具压头组合模压制金刚石刀头的结构示意图;

27.图4为本实用新型金刚石刀头的热压模具的单组模具压头组合模压制金刚石刀头的侧视示意图;

28.图5为本实用新型金刚石刀头的热压模具的单组模具压头组合模压制金刚石刀头的剖视示意图;

29.图6为本实用新型金刚石刀头的热压模具的单组模具压头组开模取出金刚石刀头的结构示意图;

30.图7为本实用新型金刚石刀头的热压模具的单组模具压头组开模取出金刚石刀头的另一方向的结构示意图;

31.图8为本实用新型金刚石刀头的结构示意图;

32.图9为本实用新型金刚石刀头的侧视示意图。

33.符号说明

34.热压模具1;模框11;模具压头组12;第一上压头121;第一下压头122;第二上压头123;第二下压头124;钻切刀头模腔13;尖角刀头模腔14;圆弧凸面1211;圆弧凹面1221;第一圆弧倾斜面1231;第二圆弧倾斜面1241;隔墙15;隔板16;空腔17;金刚石刀头2;钻切刀头21;尖角刀头22;安装面211;倾斜面221;钻切边222。

具体实施方式

35.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

36.请参阅图1至图9,本实用新型揭示了一种金刚石刀头的热压模具,所述热压模具1具有两个隔墙15和多个隔板16,两个所述隔墙15在热压模具1内分隔出三个空腔17;每一空腔17内设置有五个隔板16,并将每一空腔17分隔成六个模框11,对应每一模框11设置一组模具压头组12;所述模具压头组12具有第一上压头121、第一下压头122、第二上压头123和第二下压头124,所述第一上压头121的底面成型有圆弧凸面1211,所述第一下压头122的顶面成型有圆弧凹面1221;所述第二上压头123的底面成型有第一圆弧倾斜面1231,所述第二

下压头124的顶面成型有第二圆弧倾斜面1241;所述第一下压头122、第二下压头124并排设置于模框11内,所述第一上压头121、第二上压头123分别压制在第一下压头122、第二下压头124上方;所述圆弧凸面1211和圆弧凹面1221围成纵截面为矩形的钻切刀头模腔13,所述第一圆弧倾斜面1231和第二圆弧倾斜面1241围成纵截面为三角形的尖角刀头模腔14,所述钻切刀头模腔13和尖角刀头模腔14连通。

37.本实用新型金刚石刀头的热压模具1针对钻切刀头21和尖角刀头22,将上压头和下压头分别分成两个部分,使得模具压头组12的结构更简单,制作成本更低;且热压模具1设置有多个模框11和多组模具压头组12,可一次热压烧结成型多个金刚石刀头2,生产效率高;所述第二上压头123、第二下压头124是压制尖角刀头,因此,第二上压头123、第二下压头124具有尖角部位,在热压过程中,尖角部位若损坏,可单独替换第二上压头123、第二下压头124进行使用,进而延长热压模具1的使用寿命;而且,在热压烧结金刚石刀头2时,先在模框11内组装第一下压头122和第二下压头124,再在第一下压头122、第二下压头124上放入金刚石刀头原料,然后将第一上压头121、第二上压头123压制在金刚石刀头原料上进行加热烧结成型弧形片状的金刚石刀头2,且金刚石刀头2在钻削端面顶部形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长;且可根据热压烧结时收缩比例提供热压压力,分别对钻切刀头21和尖角刀头22进行压制,制成金刚石刀头2的质量更好,使用更灵活。

38.本实用新型的所述圆弧凸面1211和第一圆弧倾斜面1231连接在一起,所述第一圆弧倾斜面1231是由与圆弧凸面1211连接一侧向另一侧且向下渐缩倾斜;所述圆弧凹面1221和第二圆弧倾斜面1241连接在一起,所述第二圆弧倾斜面1241是由与圆弧凹面1221连接一侧向另一侧且向上渐缩倾斜;所述热压模具1制成的金刚石刀头2的尖角刀头22具有两倾斜面,形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长。

39.本实用新型的所述第一上压头121和第一下压头122、所述第二上压头123和第二下压头124分别上下分布,热压压制的方向为沿金刚石刀头厚度方向;在热压烧结时,所述钻切刀头21和尖角刀头22水平放置烧结在一起,所述第一上压头121和第一下压头122分别压制于钻切刀头21上下,所述第二上压头123和第二下压头124分别压制于尖角刀头22上下,可避免钻切刀头21和尖角刀头22中的金刚石颗粒分布结构发生变化,制成的金刚石刀头更加锋利,耐磨性强;若热压压制的方向是沿金刚石刀头高度方向,所述钻切刀头21和尖角刀头22两者结构容易变形,且钻切刀头21和尖角刀头22两者中的金刚石颗粒都会发生改变,制成的金刚石刀头2的锋利度和耐磨性都会变差。

40.本实用新型的所述第一上压头121、第二上压头123的压力相同或不同;可根据热压烧结时收缩比例提供热压压力,分别对钻切刀头21和尖角刀头22进行压制,成型后的金刚石刀头2尺寸和形状等误差较小,精度高,质量好。

41.本实用新型还揭示了一种金刚石刀头,所述金刚石刀头2为弧形片状,包括有纵截面为矩形的钻切刀头21和纵截面为三角形的尖角刀头22,所述钻切刀头21的底面为固定连接于基体3上的安装面211,所述尖角刀头22的两倾斜面221的相交边为钻切边222。

42.本实用新型金刚石刀头的尖角刀头易开刃,在钻削端面顶部形成三角尖顶刀口,保持极佳的刀头自锐性和锋利度,耐磨性强,钻切加工效率高、质量好且使用寿命长。

43.本实用新型的所述金刚石刀头2的钻切刀头部分、尖角刀头部分分别通过冷压模具冷压成型钻切冷压坯、尖角冷压坯,再通过热压模具将钻切冷压坯、尖角冷压坯烧结成型金刚石刀头2;在金刚石刀头制作时,先将钻切刀头部分、尖角刀头部分分别冷压成型钻切冷压坯、尖角冷压坯,然后放入热压模具1中热压烧结在一起制成金刚石刀头2,这种制备方法可使得钻切刀头21和尖角刀头22中金刚石颗粒分布结构在热压烧结过程中不会发生改变,制成的金刚石刀头2更加锋利,耐磨性强。

44.本实用新型的所述钻切冷压坯中的金刚石颗粒有序排布;所述尖角冷压坯中的金刚石颗粒非有序排布;制成的金刚石刀头2更加锋利,耐磨性强;或者,所述钻切冷压坯中的金刚石颗粒非有序排布;或者所述尖角冷压坯中的金刚石颗粒有序排布;可以根据金刚石刀头的具体需求设置钻切冷压坯和尖角冷压坯中的金刚石颗粒的排布结构。

45.本实用新型还揭示了一种金刚石钻头,包括有呈筒状的基体和多个所述金刚石刀头2,且所述金刚石刀头2圆周均匀分布在基体的端部。

46.本实用新型金刚石钻头具有上述金刚石刀头2,使得金刚石钻头能够快速切入被钻切材料,提高刀头的钻切速度,有助于提高钻切锋利度,以及保证其切割稳定性和安全性。

47.本实用新型金刚石刀头在制备时,具有以下步骤:

48.s1、预先利用冷压模具分别冷压成型钻切冷压坯、尖角冷压坯;

49.s2、先将第一下压头122、第二下压头124并排组装在热压模具1的模框11内;再将钻切冷压坯、尖角冷压坯分别放在第一下压头122、第二下压头124上;然后将第一上压头121、第二上压头123分别压制于钻切冷压坯、尖角冷压坯上;

50.s3、热压模具1加热将钻切冷压坯、尖角冷压坯热压烧结在一起;

51.s4、脱模出金刚石刀头。

52.本实用新型金刚石刀头的制备方法在生产金刚石刀头时,先将钻切刀头部分、尖角刀头部分分别先冷压成型钻切冷压坯、尖角冷压坯,然后放入热压模具1中热压烧结在一起制成金刚石刀头2,这种制备方法可使得钻切刀头21和尖角刀头22中金刚石颗粒分布结构在热压烧结过程中不会发生改变,制成的金刚石刀头2更加锋利,耐磨性强;且可根据热压烧结时收缩比例提供热压压力,分别对钻切刀头21和尖角刀头22进行压制,成型后的金刚石刀头2尺寸和形状等误差较小,精度高,质量好。

53.上述实施例和附图并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1