镀膜装置的制作方法

1.本实用新型涉及镀膜领域,特别涉及一种镀膜装置。

背景技术:

2.现有的镀膜装置在例如通过等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)法镀膜时,大多存在镀膜效率低、镀膜均匀性差的问题。

技术实现要素:

3.本实用新型一个目的在于提供改进的镀膜装置。

4.针对以上目的,本实用新型实施例的一方面涉及一种镀膜装置,其包括:腔室;等离子体激发部,设于腔室;以及载送部,位于腔室内,载送部可承载首尾相接的基材、并可驱使基材相对于等离子体激发部运动。

5.一些实施例中,载送部驱使基材运动时,基材的彼此相反的第一表面和第二表面均可直接面对等离子体激发部产生的等离子体区。

6.一些实施例中,等离子体激发部包括电极元件,载送部包括复数个辊。

7.一些实施例中,电极元件包括复数个辊之间的第一电极和复数个辊外围的第二电极。

8.一些实施例中,第一电极位于腔室内部。

9.一些实施例中,第二电极位于腔室端部。

10.一些实施例中,腔室包括腔门,第二电极位于腔门。

11.一些实施例中,电极元件包括复数个第一电极和/或复数个第二电极,复数个第一电极和/或复数个第二电极彼此间隔、平行延伸。

12.一些实施例中,载送部包括可安装复数个辊的支架,支架包括彼此连接的承载部和支撑部,复数个辊安装于承载部,复数个第一电极位于支架内侧,复数个第二电极位于支架外侧。

13.一些实施例中,承载部包括彼此平行的第一承载件和第二承载件,以及于第一承载件的两端沿远离第二承载件的方向延伸的第三承载件,复数个辊包括安装于第三承载件的远离第一承载件的一侧的两个辊和安装于第一承载件和第二承载件的分别靠近第三承载件的一侧的若干辊。

14.一些实施例中,安装于第三承载件的两个辊分别与安装于第二承载件的辊中的侧端两个辊在第三承载件的延伸方向上彼此对齐。

15.一些实施例中,安装于第三承载件的两个辊和安装于第二承载件的侧端两个辊中每个辊分别靠近腔室的一个角落。

16.一些实施例中,复数个第二电极各自与相邻的安装于第三承载件的两个辊和安装于第二承载件的侧端两个辊中的两个辊之间的第四距离相同。

17.一些实施例中,安装于第一承载件的辊与安装于第二承载件的辊在平行于第三承载件的延伸方向的方向上彼此错位排列。

18.一些实施例中,若干辊被复数个第一电极间隔成若干组,各组辊中安装于第一承载件的任意相邻两个辊之间的第一距离与安装于第二承载件的任意相邻两个辊之间的第二距离相同,且小于任意相邻两组辊之间的第三距离。

19.一些实施例中,若干组辊中相邻两组辊之间的第三距离彼此相同。

20.一些实施例中,复数个第一电极各自分别与其相邻两组辊之间的第五距离彼此相同。

21.一些实施例中,支撑部包括在第一承载件与第二承载件之间竖直延伸的支撑件,第三承载件与支撑件的延伸方向彼此平行而不重合,复数个第一电极位于第一承载件、第二承载件与支撑件之间,复数个第二电极位于第一承载件、第二承载件与支撑件的外围。

22.一些实施例中,镀膜装置包括镀膜原料入口,镀膜原料入口位于腔室、可连通腔室内外。

23.一些实施例中,镀膜装置包括复数个镀膜原料入口,腔室包括腔壁,复数个镀膜原料入口彼此间隔相同地分布于腔壁。

24.一些实施例中,镀膜装置包括抽真空口,抽真空口可连通腔室内外。

25.本实用新型实施例的技术方案可有利于基材在镀膜过程中整个完全暴露在腔室内,可有助于镀膜效率高、镀膜均匀性好等。

26.在技术条件允许的情况下,本技术中各实施例的技术方案可以进行任意组合。

27.下文将结合附图对本技术进行进一步的描述。图中可能使用相同、类似的标号指代不同实施例中相同、类似的元件、器件、形状、构造,也可能省略不同实施例中相同、类似的元件、器件、形状、构造、特征、效果的描述以及与现有技术相同、类似的元件、器件、形状、构造、特征、效果等的描述。

附图说明

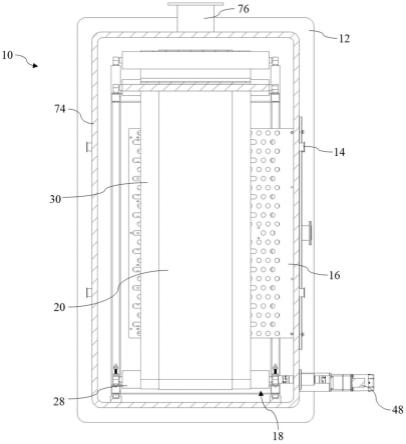

28.图1为根据本实用新型一些实施例的一种镀膜装置的立体示意图;

29.图2为图1中镀膜装置的局部立体示意图;

30.图3为图2中镀膜装置及其等离子体区的简略主视示意图;

31.图4为图3中镀膜装置的局部放大示意图;

32.图5为图1中镀膜装置的一个剖视示意图;

33.图6为图5中镀膜装置的局部放大示意图;

34.图7为根据本实用新型另一些实施例的镀膜装置的简略立体示意图;

35.图8为图2的简略示意图;

36.图9为图1中镀膜装置的局部放大示意图;

37.图10为图1中镀膜装置的另一个剖视示意图;及

38.图11为一种镀膜方法的流程示意图。

具体实施方式

39.图1为根据本实用新型一些实施例的一种镀膜装置的立体示意图。图2为图1中镀

膜装置的局部立体示意图。如图1和2所示,本实用新型实施例的一方面涉及一种镀膜装置10,其包括:腔室12;等离子体激发部16,设于腔室12;以及载送部18,位于腔室12内,载送部18可承载首尾相接的基材20、并可驱使基材20相对于等离子体激发部16运动。

40.图3为图2中镀膜装置及其等离子体区的简略主视示意图。请参见图3,载送部18包括辊28,辊28可被首尾相接的基材20卷绕、并可驱使基材20相对于等离子体激发部16运动,辊28驱使基材20运动时,基材20的彼此相反的第一表面22和第二表面24均可直接面对等离子体激发部16产生的等离子体区26。

41.如此,可有利于基材20在镀膜过程中整个完全暴露在腔室12内,可有助于镀膜装置10镀膜效率高、镀膜均匀性好,同时可避免镀膜原料过度分解。

42.镀膜装置10可为适用于等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)工艺的任意镀膜装置,除非另行特别说明,可具有任何可能的构造,只要其适用于本实用新型即可。

43.腔室12可为镀膜反应提供发生场所,可为例如大致长方体形。

44.等离子体激发部16用于激发镀膜原料,使例如单体分子被等离子体活化而生成多种活性前体物质,然后,活性前体物质和所述单体之间发生反应,或者活性前体物质自身发生反应,聚合,沉积于待镀膜的基材表面而形成膜层。除非另行特别说明,等离子体激发部16可具有任何可能的构造。

45.镀膜原料可包括单体气体、等离子体源气体。单体气体可包括但不限于烃,氟代化合物,环氧化合物,有机硅化合物,丙烯酸酯类化合物,等等。氟代化合物包括,例如,氟代烷烃、氟代烯烃、氟代丙烯酸酯。等离子体源气体可为能够在电场作用下产生等离子体的任意适用的气态物质,包括但不限于惰性气体,例如氦气、氩气等。

46.载送部18用于承载、驱使首尾相接的基材20在腔室12内相对于等离子体激发部16运动,除非另行特别说明,可具有任何适用的构造。

47.基材20首尾相接,在镀膜过程中,可整个完全暴露在腔室12内,如此,可增加镀膜原料与基材20表面的相互接触面积,有利于提高镀膜原料沉积效率,使得镀膜效率高。

48.此外,在镀膜过程中,基材20在载送部18的驱使下相对于等离子体激发部16运动,可有利于沉积的膜厚度一致,镀膜均匀性好,同时可避免镀膜原料过度分解。

49.基材20可包括例如,铜网、布料、防尘网、透音网、无纺布等卷材。

50.使用镀膜装置10镀膜时,可通过等离子体激发部16激发腔室12内部的镀膜原料,受到激发的镀膜原料可聚合、沉积于基材20的表面形成膜。在此期间,载送部18承载并驱使首尾相接的基材20相对于等离子体激发部16运动,可以以高的镀膜效率在基材20的表面形成厚度均匀的膜,可有利于提高产能、满足客户需求等。

51.一些实施例中,镀膜装置10包括镀膜原料入口14,镀膜原料入口14位于腔室12、可连通腔室12内外。

52.如此,可有利于通过镀膜原料入口14向腔室12内引入镀膜原料。

53.镀膜原料入口14位于腔室12、可连通腔室12内外,因此,可经由其使镀膜原料进入腔室12内,以便后续进行镀膜。镀膜原料入口14可为连通腔室12内部和外部的大致圆形通孔。

54.使用镀膜装置10镀膜时,可通过镀膜原料入口14将镀膜原料引入腔室12内。进入

腔室12内部的镀膜原料可受等离子体激发部16激发而聚合、沉积于基材20的表面形成膜。在此期间,载送部18承载并驱使首尾相接的基材20相对于等离子体激发部16运动,可以以高的镀膜效率在基材20的表面形成厚度均匀的膜,可有利于提高产能、满足客户需求等。

55.图3中箭头所指方向表示基材20的运动方向。基材20也可按照与图3中箭头所指方向相反的方向运动。如图3所示,一些实施例中,载送部18驱使基材20运动时,基材20的彼此相反的第一表面22和第二表面24均可直接面对等离子体激发部16产生的等离子体区26。

56.如此,可有利于提高沉积速率、镀膜效率,同时避免第一表面22和/或第二表面24过度暴露于等离子体区26引起镀膜原料过度分解。

57.镀膜装置10工作时,等离子体激发部16可在自己周围产生等离子体区26。基材20的彼此相反的第一表面22和第二表面24均可直接面对等离子体区26,镀膜原料可同时沉积在彼此相反的两个表面而形成膜,可提高镀膜效率。此外,第一表面22和第二表面24可暴露在等离子体区26,这两个表面上吸附的单体分子可被等离子体活化,进而被活化的单体分子会发生接枝聚合,使膜生长变厚,可提高沉积速率,进而提高镀膜效率。同时,载送部18驱使基材20运动,可防止第一表面22和/或第二表面24在等离子体区26过度暴露使得其上吸附的镀膜原料过度分解。

58.图4为图3中镀膜装置的局部放大示意图。参照图2-4,一些实施例中,载送部18包括辊28,辊28可被一层或多层基材20局部缠绕。

59.如此,辊28可承载基材20,并且辊28转动可带动缠绕于其上的基材20运动,可有利于简便地实现载送部18承载基材20并驱使基材20相对于等离子体激发部16运动。

60.辊28可具有圆柱形构造。辊28被基材20局部缠绕,而不是被360度一整周缠绕。

61.参照图2,一些实施例中,载送部18包括首尾相接地卷绕于辊28外侧的传送件30,传送件30可承载基材20。

62.如此,可有利于对基材20进行自动上料。

63.传送件30可包括,例如,通过焊接或粘结等方式实现首尾相接的循环式传送网带。

64.传送件30首尾相接地卷绕于辊28外侧,辊28可带动传送件30运动。将待镀膜的基材20一端固定于传送件30的远离辊28的一侧表面,随着传送件30的运动,便可将待镀膜的基材20逐层缠绕在传送件30的表面,而不需要从腔室12中移出支架34,可实现基材20的自动上料。

65.一些实施例中,传送件30包括可贯通其分别靠近和远离基材20的两侧的孔32。

66.如此,可有利于镀膜原料通过孔32渗透到基材20的贴近传送件30的第一表面22,可有助于镀膜原料有效地沉积在第一表面22、镀膜效率高。

67.基材20也可包括贯通其分别靠近和远离传送件30的两侧的通孔21。如此,可有利于镀膜原料通过通孔21从基材20的一侧逐层渗透到相反的另一侧,可有助于镀膜效率高。

68.一些实施例中,载送部18包括支架34,辊28安装于支架34。

69.如此,可有利于支架34支撑辊28,可有助于辊28位置稳固。

70.一些实施例中,腔室12设有导轨36,支架34可沿导轨36移动。

71.如此,可有利于便利地移动支架34。

72.导轨36可为支架34提供支撑,可为通过螺丝固定在腔室12底部的大致槽形构件。支架34的一部分可容置于导轨36的槽中,以便例如沿导轨36滑动进出腔室12。

73.图5为图1中镀膜装置的一个剖视示意图。如图5所示,一些实施例中,载送部18包括设于支架34的涨紧结构38,涨紧结构38适于调节辊28与基材20之间的摩擦力大小。

74.如此,可有利于辊28有效地带动基材20运动。

75.图6为图5中镀膜装置的局部放大示意图。如图6所示,一些实施例中,载送部18包括轴套40,辊28通过轴套40安装于支架34,涨紧结构38包括固定于支架34的杆部42,设于杆部42的调节部44,以及被杆部42贯穿、位于调节部44与轴套40之间的弹力部46。

76.如此,可有利于载送部18和涨紧结构38结构简单。

77.轴套40可为可套在辊28端部的大致环形构件。

78.杆部42可为外侧具有螺纹的大致圆柱形构件,可通过螺纹固定在支架34上。

79.调节部44可为螺母,可与杆部42螺纹连接。

80.弹力部46可为具有弹性的部件,例如弹簧。

81.调节部44可拧在杆部42上调节弹力部46的回弹力,弹力部46的回弹力作用于与之相邻的轴套40,并通过轴套40传递至与轴套40套接的辊28,辊28进而将缠绕在辊28上的基材20抻紧或松开,使得辊28与基材20之间的摩擦力变大或变小。

82.图7为根据本实用新型另一些实施例的镀膜装置的简略立体示意图。图8为图2的简略示意图。如图7和8所示,一些实施例中,辊28为复数个,基材20可卷绕于复数个辊28中的每一个。

83.如此,可有利于辊28驱使基材20沿期望的路径移动。

84.基材20可部分卷绕于复数个辊28中的每一个。基材20可覆盖复数个辊28中的每一个的圆周外壁面的部分。基材20环绕复数个辊28中的每一个的角度可小于360度。

85.基材20卷绕于复数个辊28的时候,基材20包括卷绕于辊28的卷绕部分和位于辊28之间、未卷绕辊28的未卷绕部分,未卷绕部分的长度可以大于卷绕部分的长度,可以有利于基材20充分暴露于腔室12内。基材20局部卷绕于复数个辊28的时候,未卷绕部分的长度可以进一步大于卷绕部分的长度,可以有利于基材20更加充分地暴露于腔室12内。

86.图9为图1中镀膜装置的局部放大示意图。参照图1、2和9,一些实施例中,载送部18包括设于腔室12的驱动部48,复数个辊28包括可驱使基材20循环运动的主动辊50,驱动部48与主动辊50连接并可驱使其转动。

87.如此,可有利于通过驱动部48驱使主动辊50转动来驱使基材20循环运动。

88.除非另行特别说明,驱动部48具有任何可能的构造,只要其适用于本实用新型即可。图10为图1中镀膜装置的另一个剖视示意图。参照图1、9和10,驱动部48可包括电机47、与电机47连接的支件49、以及通过联轴器51与电机47连接的磁流体密封装置53。电机47与支件49可通过螺丝固定连接。支件49和磁流体密封装置53分别可通过螺丝固定于腔室12外部。启动电机47,电机47的力矩和转动可依次通过联轴器51、磁流体密封装置53、联轴器51传递至主动辊50,在摩擦力的作用下,基材20可随着主动辊50在与其转动方向一致的方向上循环运动。

89.基材20循环运动,可有利于镀膜均匀、形成的膜厚度一致,同时可避免基材20的第一表面22和/或第二表面24过度暴露于等离子体区26引起其上吸附的镀膜原料过度分解。

90.一些实施例中,复数个辊28包括从动辊52,从动辊52可在主动辊50和/或基材20带动下转动。

91.如此,可有利于通过主动辊50和从动辊52的转动顺利实现基材20的循环运动。

92.一些实施例中,复数个辊28彼此平行延伸、相互间隔地分布于等离子体激发部16附近。

93.如此,可有利于基材20在等离子体激发部16附近运动,可有助于被等离子体激发部16激发的镀膜原料聚合、沉积于基材20的表面。

94.参照图2和5,一些实施例中,支架34包括彼此连接的承载部54和支撑部56,复数个辊28安装于承载部54。

95.支架34可为大致长方体形框架。

96.承载部54可为大致矩形框架。

97.支撑部56可为大致杆状构件。

98.一些实施例中,承载部54包括彼此平行的第一承载件58和第二承载件60,以及于第一承载件58的两端沿远离第二承载件60的方向延伸的第三承载件62,复数个辊28包括安装于第三承载件62的远离第一承载件58的一侧的两个辊28和安装于第一承载件58和第二承载件60的分别靠近第三承载件62的一侧的若干辊28。

99.如此,可有利于基材20简便地卷绕过复数个辊28中的每一个,可有助于基材20循环运动。

100.第一承载件58和第二承载件60可各自为大致矩形框架。安装于第一承载件58和第二承载件60的若干辊28中的每一个的两端可分别由第一承载件58或第二承载件60的两条较长边支撑。

101.第三承载件62可为大致杆状构件。第三承载件62可包括分别从第一承载件58的两条较长边向远离第二承载件60的方向延伸的四个大致杆状构件。第三承载件62可靠近第一承载件58的两条较短边。安装于第三承载件62的辊28中的每一个的两端可分别由相应的两个大致杆状构件支撑。

102.支撑部56可在第一承载件58和第二承载件60的四个角落连接第一承载件58和第二承载件60。

103.参照图5,一些实施例中,安装于第三承载件62的两个辊28分别与安装于第二承载件60的辊28中的侧端两个辊28在第三承载件62的延伸方向e上彼此对齐。

104.如此,可有利于基材20沿平行于第三承载件62的延伸方向e的方向运动。

105.一些实施例中,安装于第三承载件62的两个辊28和安装于第二承载件60的侧端两个辊28中每个辊28分别靠近腔室12的一个角落。

106.如此,可有利于基材20充分展露于腔室12内,可有助于镀膜效率高。

107.一些实施例中,安装于第一承载件58的辊28与安装于第二承载件60的辊28在平行于第三承载件62的延伸方向e的方向上彼此错位排列。

108.如此,可便于基材20依次、交替卷绕安装于第一承载件58的辊28和相邻安装于第二承载件60上的辊28。

109.一些实施例中,若干辊28被等离子体激发部16间隔成若干组,各组辊28中安装于第一承载件58的任意相邻两个辊28之间的第一距离d1与安装于第二承载件60的任意相邻两个辊28之间的第二距离d2相同,且小于任意相邻两组辊28之间的第三距离d3。

110.如此,可有利于等离子体激发部16在基材20附近产生较多等离子体区26、镀膜效

率高,可有助于基材20在第一承载件58和第二承载件60之间沿平行于第三承载件62的延伸方向e的方向往复运动。

111.一些实施例中,若干组辊28中相邻两组辊28之间的第三距离d3彼此相同。

112.如此,可有利于镀膜均匀性好,可有助于形成厚度均一的膜。

113.一些实施例中,支撑部56包括在第一承载件58与第二承载件60之间竖直延伸的支撑件64,第三承载件62与支撑件64的延伸方向彼此平行而不重合。

114.如此,可有利于基材20沿平行于支撑件64的延伸方向的方向运动。

115.参照图1和5,一些实施例中,等离子体激发部16包括电极元件66,载送部18包括复数个辊28。

116.如此,可有利于等离子体激发部16通过电极元件66产生等离子体,可有助于载送部18通过复数个辊28承载基材20、驱使基材20相对于电极元件66运动。

117.参照图2和5,一些实施例中,电极元件66包括复数个辊28之间的第一电极68和复数个辊28外围的第二电极70。

118.如此,可有利于基材20的彼此相反的第一表面22和第二表面24分别直接面对第一电极68和第二电极70,可有助于镀膜效率高。

119.一些实施例中,第一电极68位于腔室12内部。

120.如此,可有利于基材20的第一表面22直接面对第一电极68产生的等离子体区。

121.一些实施例中,第二电极70位于腔室12端部。

122.如此,可有利于基材20的第二表面24直接面对第二电极70产生的等离子体区。

123.参照图1和5,一些实施例中,腔室12包括腔门72,第二电极70位于腔门72。

124.如此,可有利于第二电极70安装简便、镀膜装置10结构简单。

125.参照图2和5,一些实施例中,电极元件66包括复数个第一电极68和/或复数个第二电极70,复数个第一电极68和/或复数个第二电极70彼此间隔、平行延伸。

126.如此,可有利于电极元件66在腔室12内产生较多的等离子体区26,可有利于镀膜效率高。

127.腔室12的长向的两端可各自包括一个腔门72。每个腔门72可以包括第二电极70。

128.一些实施例中,载送部18包括可安装复数个辊28的支架34,支架34包括彼此连接的承载部54和支撑部56,复数个辊28安装于承载部54,复数个第一电极68位于支架34内侧,复数个第二电极70位于支架34外侧。

129.如此,可有利于基材20卷绕于支架34上安装的复数个辊28运动时,基材20的第一表面22直接面对第一电极68产生的等离子体区,基材20的第二表面24直接面对第二电极70产生的等离子体区。

130.一些实施例中,承载部54包括彼此平行的第一承载件58和第二承载件60,以及于第一承载件58的两端沿远离第二承载件60的方向延伸的第三承载件62,复数个辊28包括安装于第三承载件62的远离第一承载件58的一侧的两个辊28和安装于第一承载件58和第二承载件60的分别靠近第三承载件62的一侧的若干辊28。

131.如此,可有利于基材20简便地卷绕于复数个辊28中的每一个且顺利地循环运动。

132.一些实施例中,安装于第三承载件62的两个辊28分别与安装于第二承载件60的辊28中的侧端两个辊28在第三承载件62的延伸方向e上彼此对齐。

133.如此,可有利于基材20沿平行于第三承载件62的延伸方向e的方向运动。

134.一些实施例中,安装于第三承载件62的两个辊28和安装于第二承载件60的侧端两个辊28中每个辊28分别靠近腔室12的一个角落。

135.如此,可有利于基材20充分展露于腔室12内,可有助于镀膜效率高。

136.参照图5,一些实施例中,复数个第二电极70各自与相邻的安装于第三承载件62的两个辊28和安装于第二承载件60的侧端两个辊28中的两个辊28之间的第四距离d4相同。

137.如此,可有利于镀膜均匀性好、形成厚度一致的膜。

138.一些实施例中,安装于第一承载件58的辊28与安装于第二承载件60的辊28在平行于第三承载件62的延伸方向e的方向上彼此错位排列。

139.如此,可便于基材20依次、交替卷绕安装于第一承载件58的辊28和相邻安装于第二承载件60上的辊28。

140.一些实施例中,若干辊28被复数个第一电极68间隔成若干组,各组辊28中安装于第一承载件58的任意相邻两个辊28之间的第一距离d1与安装于第二承载件60的任意相邻两个辊28之间的第二距离d2相同,且小于任意相邻两组辊28之间的第三距离d3。

141.如此,可有利于等离子体激发部16在基材20附近产生较多等离子体区26、镀膜效率高、避免基材20的第一表面22过度暴露于第一电极68引起其上吸附的镀膜原料过度分解,可有助于基材20在第一承载件58和第二承载件60之间沿平行于第三承载件62的延伸方向e的方向往复运动。

142.一些实施例中,若干辊28被两个第一电极68间隔成三组。两个第二电极70在两端夹持若干辊28。每组辊28的两侧都有第一电极68、第二电极70产生的等离子体区26。

143.一些实施例中,若干组辊28中相邻两组辊28之间的第三距离d3彼此相同。

144.如此,可有利于镀膜均匀性好,可有助于形成厚度均一的膜。

145.一些实施例中,复数个第一电极68各自分别与其相邻两组辊28之间的第五距离d5彼此相同。

146.如此,可有利于镀膜均匀性好,可有助于形成的膜厚度均一。

147.第三距离d3可为第五距离d5的二倍。

148.一些实施例中,支撑部56包括在第一承载件58与第二承载件60之间竖直延伸的支撑件64,第三承载件62与支撑件64的延伸方向彼此平行而不重合,复数个第一电极68位于第一承载件58、第二承载件60与支撑件64之间,复数个第二电极70位于第一承载件58、第二承载件60与支撑件64的外围。

149.如此,可有利于安装于承载部54的辊28带动卷绕于其的基材20运动时,基材20的第一表面22直接面对复数个第一电极68,基材20的第二表面24直接面对复数个第二电极70,可有助于对基材20的第一表面22和第二表面24同时镀膜、镀膜效率高。基材20在运动过程中可以经过复数个辊28的每一个,并靠近、远离每个等离子体区26。

150.参照图1和10,一些实施例中,镀膜装置10包括复数个镀膜原料入口14,腔室12包括腔壁74,复数个镀膜原料入口14彼此间隔相同地分布于腔壁74。

151.如此,可有利于镀膜原料的投料效率高,可有助于镀膜原料在腔室12内分散均匀、镀膜均匀性好。

152.一些实施例中,镀膜装置10包括抽真空口76,抽真空口76可连通腔室12内外。

153.如此,可有利于通过抽真空口76对腔室12抽真空以使腔室12内部真空度符合期望。

154.图11为一种镀膜方法的流程示意图。如图11所示,本实用新型实施例另一方面涉及一种镀膜方法100,其包括:步骤s101.提供包括等离子体激发部16和载送部18的镀膜装置10,载送部18包括复数个辊28;步骤s102.使基材20卷绕复数个辊28并首尾相接;以及步骤s103.通过复数个辊28的运动带动基材20相对于等离子体激发部16运动以对基材20镀膜。

155.如此,可有利于镀膜效率高、镀膜均匀性好。

156.步骤s101和步骤s102可以有助于实现基材20在镀膜过程中整个完全暴露在腔室12内,可有利于镀膜效率高。基材20卷绕复数个辊28,相对于至少一个辊28局部缠绕,例如,没有缠绕该至少一个辊28的整个圆周、没有以360度环绕的方式缠绕该至少一个辊28、或者以小于360度环绕的方式缠绕该至少一个辊28。

157.步骤s103中,基材20在复数个辊28的带动下相对于等离子体激发部16运动,被等离子体激发部16激发的镀膜原料可聚合、沉积于基材20的表面形成厚度均匀的膜,可有利于镀膜均匀性好。

158.一些实施例中,步骤s102包括使一层或多层基材20以局部缠绕的方式卷绕复数个辊28中的每一个。

159.如此,可有利于基材20充分暴露在腔室12内。

160.可将基材20逐层依次卷绕过复数个辊28中的每一个,最后首尾相接。

161.一些实施例中,载送部18包括传送件30,步骤s102包括将传送件30首尾相接地缠绕于复数个辊28外侧,并使基材20卷绕于传送件30的远离复数个辊28的一侧。

162.如此,可有利于对基材20进行自动上料。

163.参照图2和8,可在复数个辊28外侧缠绕一层传送件30,并且使传送件30首尾相接。将待镀膜的基材20首端通过例如扎丝23固定在传送件30的远离复数个辊28一侧的表面中部,然后,启动驱动部48,驱动与其对应的辊28转动,带动传送件30运动,待镀膜的基材20便可随着传送件30的运动卷绕在其表面,并且待镀膜的基材20的尾端接触传送件30时可以通过扎丝23固定在所在位置处的传送件30表面,通过传送件30与首端间接相接、完成基材20的单层缠绕。或者,在传送件30运动一周时,待镀膜的基材20的尾端所在处与首端固定处重合,可以通过扎丝23固定在首端固定处以便与首端直接相接、完成基材20的单层缠绕。或者,在传送件30运动一周后继续循环时,若有,剩余的待镀膜的基材20开始逐层卷绕在自身表面,直至全部绕完后将待镀膜的基材20的尾端通过扎丝23固定在其所接触的、基材20的最远离传送件30的表面上,以便基材20尾端通过首尾之间的部分与首端间接相接、完成基材20的多层缠绕。在基材20的该上料过程中,不需要从腔室12内拉出支架34手动卷绕基材20,随着传送件30的运动,基材20便可自动逐层卷绕在传送件30的表面,完成上料。

164.从上述可见,基材20首尾相接既包括基材20的首端和尾端直接相接,也包括基材20的首端和尾端间接相接。

165.参照图2和5,一些实施例中,载送部18包括可安装复数个辊28的支架34,支架34包括彼此连接的承载部54和支撑部56,复数个辊28安装于承载部54。

166.如此,可有利于支架34为复数个辊28提供支撑,可有助于复数个辊28位置稳固。

167.一些实施例中,承载部54包括彼此平行的第一承载件58和第二承载件60,以及于第一承载件58的两端沿远离第二承载件60的方向延伸的第三承载件62,复数个辊28包括安装于第三承载件62的远离第一承载件58的一侧的两个辊28和安装于第一承载件58和第二承载件60的分别靠近第三承载件62的一侧的若干辊28。

168.如此,可有利于将基材20简便地卷绕于复数个辊28中的每一个,可有助于基材20循环运动。

169.一些实施例中,步骤s102包括使基材20依次卷绕安装于第三承载件62的两个辊28和安装于第二承载件60的侧端两个辊28。

170.如此,可有利于基材20在辊28的带动下相对于等离子体激发部16循环运动,可有助于卷绕基材20的操作简单。

171.一些实施例中,若干辊28被等离子体激发部16间隔成若干组,步骤s102包括使基材20依次交替卷绕各组辊28中安装于第一承载件58的辊28和相邻安装于第二承载件60的辊28。

172.如此,可有利于基材20充分暴露在腔室12内,可有助于基材20的第一表面22直接面对较多等离子体激发部16及其产生的等离子体区26。

173.参照图2和3,一些实施例中,步骤s102包括使基材20依次卷绕分别属于若干组中相邻两组的、相邻安装于第二承载件60的两个辊28。

174.如此,可有利于基材20的第一表面22直接面对等离子体激发部16及其产生的等离子体区26。

175.参照图2、3和5,一些实施例中,支撑部56包括在第一承载件58与第二承载件60之间竖直延伸的支撑件64,步骤s103包括通过复数个辊28的运动带动基材20沿平行、垂直于支撑件64的延伸方向t的方向运动。

176.如此,可有利于复数个辊28带动基材20相对于等离子体激发部16循环运动,可有助于镀膜均匀性好、形成厚度均一的膜、避免基材20的表面过度暴露于等离子体区26引起其上吸附的镀膜原料过度分解。

177.参照图2,一些实施例中,载送部18包括驱动部48,复数个辊28包括与驱动部48连接的主动辊50,步骤s103包括通过驱动部48驱使主动辊50转动、进而由主动辊50带动基材20循环运动。

178.如此,可有利于驱动部48为主动辊50的转动和基材20的循环运动提供动力,可有助于镀膜顺利进行、镀膜均匀性好。

179.一些实施例中,复数个辊28包括从动辊52,步骤s103包括主动辊50和/或基材20带动从动辊52转动。

180.如此,可有利于卷绕于复数个辊28的基材20在主动辊50和/或从动辊52转动时进行循环运动。

181.参照图2和3,一些实施例中,步骤s103中,基材20的彼此相反的第一表面22和第二表面24均可直接面对等离子体激发部16产生的等离子体区26。

182.如此,可有利于提高沉积速率、镀膜效率,同时避免第一表面22和/或第二表面24过度暴露于等离子体区26引起镀膜原料过度分解。

183.等离子体激发部16可在自己周围产生等离子体区26。基材20的彼此相反的第一表

面22和第二表面24均可直接面对等离子体区26,镀膜原料可同时沉积在彼此相反的两个表面而形成膜,可提高镀膜效率。此外,第一表面22和第二表面24可暴露在等离子体区26,这两个表面上吸附的单体分子可被等离子体活化,进而被活化的单体分子会发生接枝聚合,使膜生长变厚,可提高沉积速率,进而提高镀膜效率。同时,载送部18驱使基材20运动,可防止第一表面22和/或第二表面24在等离子体区26过度暴露使得其上吸附的镀膜原料过度分解。

184.参照图2和5,一些实施例中,等离子体激发部16包括电极元件66,步骤s103包括通过电极元件66激发镀膜原料以对基材20镀膜。

185.如此,可有利于镀膜装置10通过pecvd法对基材20镀膜。

186.电极元件66通电可产生电场。在电场作用下,镀膜原料中的等离子体源气体可产生等离子体。产生的等离子体可活化镀膜原料中的单体气体,使其聚合、沉积于基材20的表面而形成膜。

187.一些实施例中,电极元件66包括彼此间隔、平行延伸的第一电极68和第二电极70,步骤s103中,基材20环绕第一电极68、未环绕第二电极70运动。

188.如此,可有利于基材20相对于等离子体激发部16循环运动,可有助于基材20的不同表面同时直接面对电极元件66及其产生的等离子体区26、镀膜效率高、镀膜均匀性好。

189.一些实施例中,步骤s103中,第一电极68面对基材20的第一表面22,第二电极70面对基材20的与第一表面22相反的第二表面24。

190.如此,可有利于基材20相对于等离子体激发部16运动时第一表面22直接面对第一电极68及其产生的等离子体区、基材20的第二表面24直接面对第二电极70及其产生的等离子体区、镀膜效率高,可有助于避免基材20的第一表面22和/或第二表面24分别过度暴露于第一电极68和第二电极70引起其上吸附的镀膜原料过度分解。

191.一些实施例中,电极元件66包括复数个第一电极68和/或复数个第二电极70,复数个第一电极68和/或复数个第二电极70彼此间隔、平行延伸。

192.如此,可有利于电极元件66在腔室12内产生较多的等离子体区26,可有利于镀膜效率高。

193.一些实施例中,载送部18包括可安装复数个辊28的支架34,支架34包括彼此连接的承载部54和支撑部56,复数个辊28安装于承载部54,复数个第一电极68位于支架34内侧,复数个第二电极70位于支架34外侧。

194.如此,可有利于基材20卷绕于支架34上安装的复数个辊28运动时,基材20的第一表面22直接面对第一电极68产生的等离子体区,基材20的第二表面24直接面对第二电极70产生的等离子体区。

195.一些实施例中,承载部54包括彼此平行的第一承载件58和第二承载件60,以及于第一承载件58的两端沿远离第二承载件60的方向延伸的第三承载件62,复数个辊28包括安装于第三承载件62的远离第一承载件58的一侧的两个辊28和安装于第一承载件58和第二承载件60的分别靠近第三承载件62的一侧的若干辊28。

196.如此,可有利于基材20简便地卷绕于复数个辊28中的每一个且顺利地循环运动。

197.一些实施例中,步骤s102包括使基材20依次卷绕安装于第三承载件62的两个辊28和安装于第二承载件60的侧端两个辊28。

198.如此,可有利于基材20首尾相接。

199.一些实施例中,若干辊28被复数个第一电极68间隔成若干组,步骤s102包括使基材20依次交替卷绕各组辊28中安装于第一承载件58的辊28和相邻安装于第二承载件60的辊28。

200.如此,可有利于简便地实现基材20首尾相接地卷绕于复数个辊28中的每一个。

201.一些实施例中,步骤s102包括使基材20依次卷绕分别属于若干组中相邻两组的、相邻安装于第二承载件60的两个辊28。

202.如此,可有利于基材20充分暴露在腔室12内,可有助于基材20的第一表面22直接面对较多第一电极68及其产生的等离子体区。

203.基材20局部卷绕第一承载件58的最后一个辊28之后,局部卷绕第二承载件60的最后一个辊28,即,第二承载件60的侧端两个辊28之一,再向回到与其相对的第三承载件62的一个辊28的方向延伸以首尾相接,或者继续下一层对各个辊28的依次局部缠绕。

204.一些实施例中,支撑部56包括在第一承载件58与第二承载件60之间竖直延伸的支撑件64,步骤s103包括通过复数个辊28的运动带动基材20沿平行、垂直于支撑件64的延伸方向t的方向运动。

205.如此,可有利于安装于支架34的复数个辊28带动基材20相对于等离子体激发部16至少在平行、垂直于支撑件64的延伸方向t的两个方向运动,可有助于镀膜均匀性好、充分利用镀膜装置10的内部空间。

206.上文所描述以及附图所示的各种具体实施方式仅用于说明本实用新型,并非本实用新型的全部。在本实用新型的基本技术思想的范畴内,相关技术领域的普通技术人员针对本实用新型所进行的任何形式的变更均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1