叠层体的制造方法与流程

本发明涉及一种叠层体的制造方法。

背景技术:

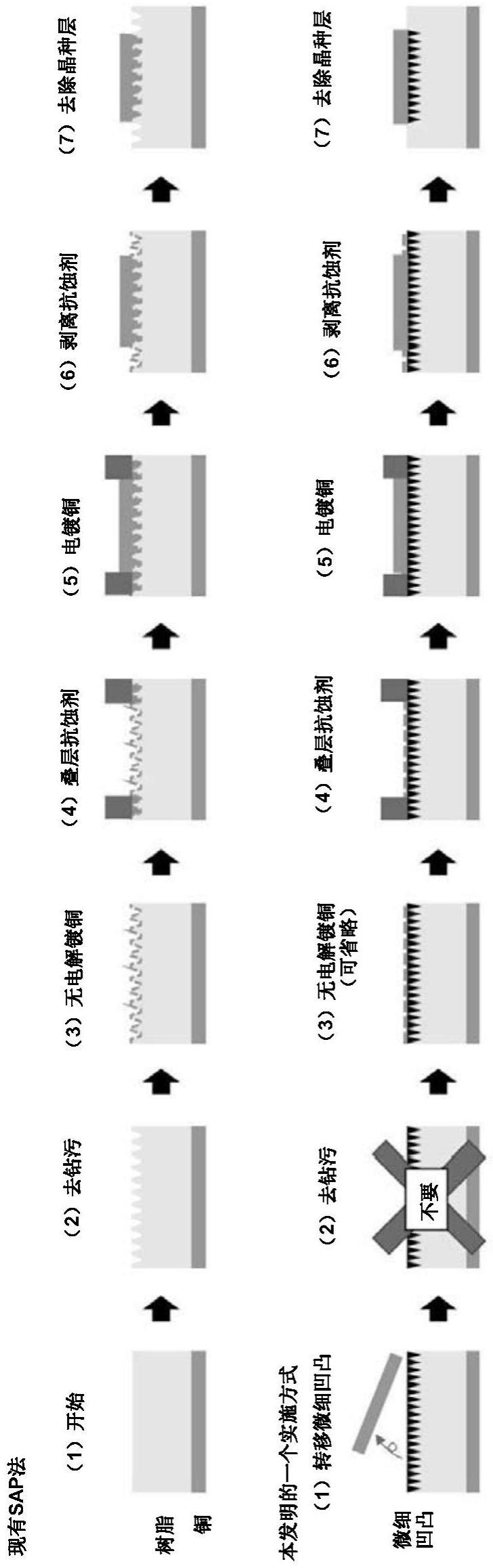

1、近年来,对配线微细化的需求逐渐增加,以往使用带铜箔的绝缘树脂并蚀刻去除不需要的铜部分的减成法(subtractive process)(日本特开2005-223226号公报、日本特开2010-267891号公报、日本特开2002-176242号公报)的配线工艺不能满足微细化的需求。因此,采用半加成法(sap:semi-additive process)、改良半加成法(msap:modified semi-additive process)之类的配线化技术。与减成法相比,msap法在工艺中蚀刻的铜膜厚度薄,因此有可能实现配线的微细化。

2、在sap法中,通常在树脂基板上形成由铜构成的晶种层(seed layer),但是为了实现树脂基板与晶种层的密合,通过利用高锰酸法等的去钻污(desmear)处理来使绝缘树脂层的表面进行粗面化。此时的绝缘树脂层的粗化面的表面粗糙度(ra)达到300nm以上。接着,通过无电解镀等在绝缘树脂层上形成由铜构成的晶种层。然后,在晶种层之上的未配置配线层的部分形成抗蚀剂(resist)。且在未形成抗蚀剂的部分,通过电镀形成较厚的镀铜层。最后,在去除抗蚀剂后,对露出的晶种层进行蚀刻。由此在树脂基板上形成包含晶种层和金属镀层的配线图案(参见图1a)。

技术实现思路

1、发明所要解决的技术问题

2、本发明的目的在于:提供一种新型的叠层体的制造方法。

3、用于解决技术问题的技术方案

4、本发明的一个实施方式涉及绝缘基材层与铜的叠层体的制造方法,其包括:将上述绝缘基材层与表面具有凸部的铜部件贴合的工序;通过剥除上述铜部件,使上述凸部转移到上述绝缘基材层的表面,形成晶种层的工序;在上述晶种层的表面上的规定部位形成抗蚀剂的工序;通过对上述晶种层的表面中未叠层上述抗蚀剂的区域进行镀铜处理来叠层上述铜的工序;去除上述抗蚀剂的工序;去除因上述抗蚀剂的去除而露出的上述晶种层的工序。上述铜部件的上述表面的上述凸部可以通过化学处理形成于上述铜部件的表面。上述绝缘基材层的表面可以不通过去钻污处理形成凸部。上述镀铜处理可以是电镀铜处理。在形成上述晶种层的工序与形成上述抗蚀剂的工序之间,可以进行对上述晶种层的表面的无电解镀处理的工序。也可以通过热压接将上述绝缘基材层与上述铜部件贴合。采用衰减全反射吸收傅里叶变换红外光谱法(ft-ir/atr法)对从上述绝缘基材层剥除的上述铜部件的表面进行分析时,在波长范围700~4000cm﹣1中,所检测的对应于来自树脂基材的物质的峰的s/n比可以为10以下或7以下。通过x射线光电子能谱法(xps)对剥除上述铜部件后的上述树脂基材的表面进行测量光谱(survey spectrum)分析时,所得到的x射线光电子能谱中,上述铜部件所包含的金属原子可以从剥除上述铜部件后的上述树脂基材的表面被检测到。从剥除上述铜部件后的上述树脂基材的表面检测到的金属元素的主峰的强度合计可以大于c1s的峰强度。根据上述xps的测定计算出的[金属元素的表面原子组成百分率(原子%)的合计]/[c1s的表面原子组成百分率(原子%)]可以为0.03以上或0.04以上。通过x射线光电子能谱法(xps)对剥除上述铜部件后的上述树脂基材的表面进行测量光谱分析时,cu2p3和ni2p3的表面原子组成百分率的合计可以为3.0原子%以上或1.5原子%以上。通过x射线光电子能谱法(xps)对剥除上述铜部件后的上述树脂基材的表面进行测量光谱分析时,cu2p3的表面原子组成百分率可以为2.8原子%以上或1.0原子%以上。上述表面具有凸部的铜部件可以通过以下的工序形成:1)利用硅烷偶联剂或防腐剂对作为材料的铜部件的表面进行局部涂布的工序;和2)对经过上述局部涂布的上述表面进行氧化处理,由此形成包含铜氧化物的层的工序。上述表面具有凸部的铜部件可以通过以下的工序形成:1)对作为材料的铜部件的表面进行氧化处理,由此形成包含铜氧化物的层的工序;和2)利用使上述铜氧化物溶解的溶解剂,对经过上述氧化处理的上述表面进行处理的工序。上述溶解剂可以选自氯化镍、氯化锌、氯化铁、氯化铬、柠檬酸铵、氯化铵、氯化钾、硫酸铵、硫酸镍铵、乙二胺四乙酸、二羟乙基甘氨酸、l-谷氨酸二乙酸四钠、乙二胺-n,n′-二琥珀酸、3-羟基-2,2′-亚氨基二琥珀酸钠、甲基甘氨酸二乙酸三钠、天冬氨酸二乙酸四钠、n-(2-羟乙基)亚氨基二乙酸二钠和葡萄糖酸钠。

5、==与相关文献的交叉引用==

6、本申请基于2021年3月25日提交的日本专利申请特愿2021-052381主张优先权,通过引用该基础申请将其内容包含在本说明书。

技术特征:

1.一种绝缘基材层与铜的叠层体的制造方法,其特征在于,包括:

2.如权利要求1所述的制造方法,其特征在于:

3.如权利要求1或2所述的制造方法,其特征在于:

4.如权利要求1~3中任一项所述的制造方法,其特征在于:

5.如权利要求1~4中任一项所述的制造方法,其特征在于:

6.如权利要求1~5中任一项所述的制造方法,其特征在于:

7.如权利要求6所述的制造方法,其特征在于:

8.如权利要求7所述的制造方法,其特征在于:

9.如权利要求6所述的制造方法,其特征在于:

10.如权利要求9所述的制造方法,其特征在于:

11.如权利要求8或9所述的树脂基材的制造方法,其特征在于:

12.如权利要求8或9所述的树脂基材的制造方法,其特征在于:

13.如权利要求6所述的树脂基材的制造方法,其特征在于:

14.如权利要求6所述的树脂基材的制造方法,其特征在于:

15.如权利要求6所述的树脂基材的制造方法,其特征在于:

16.如权利要求6所述的树脂基材的制造方法,其特征在于:

17.如权利要求1~16中任一项所述的制造方法,其特征在于:

18.如权利要求1~17中任一项所述的制造方法,其特征在于:

19.如权利要求18所述的制造方法,其特征在于:

技术总结

本发明的目的在于:提供一种新型的叠层体的制造方法,该制造方法包括:将上述绝缘基材层与表面具有凸部的铜部件贴合的工序;通过剥除上述铜部件,使上述凸部转移到上述绝缘基材层的表面,形成晶种层的工序;在上述晶种层的表面上的规定部位形成抗蚀剂的工序;通过对上述晶种层的表面中未叠层上述抗蚀剂的区域进行镀铜处理来叠层上述铜的工序;去除上述抗蚀剂的工序;和去除因上述抗蚀剂的去除而露出的上述晶种层的工序。

技术研发人员:小畠直贵,佐藤牧子

受保护的技术使用者:纳美仕有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!