一种ALD反应腔装置及ALD镀膜设备的制作方法

本发明属于半导体高端装备制造领域,特别是涉及一种ald反应腔装置及ald镀膜设备。

背景技术:

1、ald(原子层沉积技术)是指通过将两种或更多的化学气相前驱体交替地通入反应室内,并在基体表面发生反应,进而形成沉积薄膜的一种技术。该技术可以将物质以单原子膜的形式一层一层地镀在基体表面,前驱体到达沉积表面时会化学吸附在基体的表面,为保证化学反应只在基体表面发生,在前驱体脉冲之间需要用惰性气体对反应腔进行吹扫,用来清除基体表面未吸附的过剩前驱体。

2、在现阶段的半导体设备中,普遍采用内腔或反应腔进行晶圆表面薄膜的沉积,这样设计的好处在于,内腔压力稳定,便于流体控制,但是气相沉积反应会在腔体表面进行沉积,随着工艺的不断进行,腔体表面的沉积物会脱落并形成颗粒,影响晶圆上形成的薄膜的质量。

3、现有的ald沉积设备往往气体路径长且控制困难,腔体体积大,专利cn113106421a中提供一种ald喷淋组件,该喷淋组件还包括进气接头,进气接头与第一进气孔连通,连接喷淋板到腔内反应,如此难以保证薄膜沉积均匀性和气体反应效率。

4、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种ald反应腔装置及ald镀膜设备,用于缩短气体之间的反应时间,改善气体的流动状态,确保气体在待加工基体表面为均匀层流,以提高成膜的一致性和均匀性。

2、为实现上述目的及其他相关目的,本发明提供一种ald反应腔装置,所述ald反应腔装置包括:

3、反应单元,所述反应单元包括基板和盖板,所述基板上开设有反应腔,所述反应腔用于容纳待加工基体,所述盖板密封连接于所述基板的上方;

4、注气单元,所述注气单元包括注气件和供气系统,所述注气件内设置有相互独立的第一气体注入通道和第二气体注入通道,所述第一气体注入通道的输入端通过第一进气接口与所述供气系统连接,所述第二气体注入通道的输入端通过第二进气接口与所述供气系统连接,所述供气系统为所述第一气体注入通道提供不同的前驱体气源,所述供气系统为所述第二气体注入通道提供不同的反应气气源;

5、匀气单元,所述匀气单元固定连接于所述注气单元与所述反应单元之间,且所述匀气单元内部相互独立设置有第一匀气通道和第二匀气通道,所述第一匀气通道的输入端与所述第一气体注入通道连通,所述第二匀气通道的输入端与所述第二气体注入通道连通,所述第一匀气通道和所述第二匀气通道的输出端均与所述反应腔连通,所述第一匀气通道和所述第二匀气通道均用于均匀扩散气体;

6、排气单元,所述排气单元密封连接于所述基板上,所述排气单元内部设置有排气通道,所述排气通道与所述反应腔连通,所述反应腔内多余的气体经所述排气通道排出。

7、优选地,所述第一进气接口和所述第二进气接口均至少设置有两个,两个所述第一进气接口分别用于通入前驱体气和吹扫气,两个所述第二进气接口分别用于通入反应气和吹扫气。

8、优选地,所述匀气单元包括相互密封连接的集气板和匀气板,所述集气板和所述匀气板均呈长方形的板状,所述集气板与所述注气件之间通过安装板密封连接,所述匀气板通过过渡板与所述反应单元密封连接;

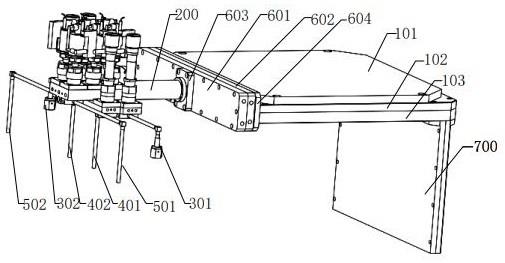

9、所述集气板内设置有相互独立的第一等压腔和第二等压腔,所述第一等压腔和第二等压腔均沿所述集气板的长度方向并列设置,所述匀气板上贯穿设置有多个第一匀气孔和多个第二匀气孔,多个所述第一匀气孔沿所述第一等压腔的长度方向均匀设置,且均与所述第一等压腔相互连通,所述第一等压腔与多个所述第一匀气孔形成所述第一匀气通道;多个所述第二匀气孔沿所述第二等压腔的长度方向均匀设置,且均与所述第二等压腔相互连通,所述第二等压腔与多个所述第二匀气孔形成所述第二匀气通道。

10、优选地,所述集气板远离所述匀气板的一端设置有两个集气口,两个所述集气口的输入端通过所述安装板分别与所述第一气体注入通道、所述第二气体注入通道对应连通,两个所述集气口的输出端分别与所述第一等压腔、所述第二等压腔对应连通。

11、优选地,所述集气口的孔径不大于所述第一匀气孔、所述第二匀气孔的孔径。

12、优选地,所述第一等压腔与所述第二等压腔均贯穿所述集气板相邻于所述匀气板的一侧,且所述第一等压腔与所述第二等压腔均呈开口状。

13、优选地,每个所述第一匀气孔均包括第一进气口和第一出气口,多个所述第一进气口在所述匀气板相邻于所述集气板的一侧等距排列设置,多个所述第一出气口在所述匀气板远离所述集气板的一侧等距排列设置。

14、优选地,每个所述第二匀气孔均包括第二进气口和第二出气口,多个所述第二进气口在所述匀气板相邻于所述集气板的一侧等距排列设置,多个所述第二出气口在所述匀气板远离所述集气板的一侧等距排列设置。

15、优选地,所述第一匀气孔与所述第二匀气孔的数量相同,且所述第一出气口与所述第二出气口重合。

16、本发明还提供一种ald镀膜设备,所述ald镀膜设备包括上述的ald反应腔装置。

17、如上所述,本发明的ald反应腔装置及ald镀膜设备,具有以下有益效果:

18、本发明中ald反应腔装置包括反应单元、注气单元、匀气单元和排气单元,反应单元内形成有反应腔,反应腔内放置待加工基体;注气单元包括注气件和供气系统,注气件内设置有相互独立的第一气体注入通道和第二气体注入通道,供气系统提供前驱体气、反应气和吹扫气,前驱体气和反应气分别通过独立的第一气体注入通道、第二气体注入通道被注入;匀气单元内设置有独立的第一匀气通道和第二匀气通道,即前驱体气依次经过第一气体注入通道、第一匀气通道进入反应腔中,反应气依次经过第二气体注入通道、第二匀气通道进入反应腔中,在进入反应腔之前,前驱体气和反应气均处于独立的通道中不会发生相互反应,大大缩短了气体之间的反应时间,从而避免了前驱体气与反应气在通道中反应产生沉积物堵塞管道的情况,进而减少整体反应装置的维护次数。

19、本发明中集气板内设置有相互独立的第一等压腔和第二等压腔,匀气板上设置有多个第一匀气孔和多个第二匀气孔,第一等压腔与多个第一匀气孔形成第一匀气通道,第二等压腔与多个第二匀气孔形成第二匀气通道,通过集气板将气流均匀分散于等压腔中,等压腔中分散的气流通过多个排布的匀气孔进入反应腔内,通过集气板和匀气板相互配合以缩短气体注入通路,改善气流的流动状态,确保气体在待加工基体表面接近均匀层流,以提高薄膜沉积的一致性和均匀性。

技术特征:

1.一种ald反应腔装置,其特征在于,所述ald反应腔装置包括:

2.根据权利要求1所述的ald反应腔装置,其特征在于:所述第一进气接口和所述第二进气接口均至少设置有两个,两个所述第一进气接口分别用于通入前驱体气和吹扫气,两个所述第二进气接口分别用于通入反应气和吹扫气。

3.根据权利要求1所述的ald反应腔装置,其特征在于:所述匀气单元包括相互密封连接的集气板和匀气板,所述集气板和所述匀气板均呈长方形的板状,所述集气板与所述注气件之间通过安装板密封连接,所述匀气板通过过渡板与所述反应单元密封连接;

4.根据权利要求3所述的ald反应腔装置,其特征在于:所述集气板远离所述匀气板的一端设置有两个集气口,两个所述集气口的输入端通过所述安装板分别与所述第一气体注入通道、所述第二气体注入通道对应连通,两个所述集气口的输出端分别与所述第一等压腔、所述第二等压腔对应连通。

5.根据权利要求4所述的ald反应腔装置,其特征在于:所述集气口的孔径不大于所述第一匀气孔、所述第二匀气孔的孔径。

6.根据权利要求4所述的ald反应腔装置,其特征在于:所述第一等压腔与所述第二等压腔均贯穿所述集气板相邻于所述匀气板的一侧,且所述第一等压腔与所述第二等压腔均呈开口状。

7.根据权利要求4所述的ald反应腔装置,其特征在于:每个所述第一匀气孔均包括第一进气口和第一出气口,多个所述第一进气口在所述匀气板相邻于所述集气板的一侧等距排列设置,多个所述第一出气口在所述匀气板远离所述集气板的一侧等距排列设置。

8.根据权利要求7所述的ald反应腔装置,其特征在于:每个所述第二匀气孔均包括第二进气口和第二出气口,多个所述第二进气口在所述匀气板相邻于所述集气板的一侧等距排列设置,多个所述第二出气口在所述匀气板远离所述集气板的一侧等距排列设置。

9.根据权利要求8所述的ald反应腔装置,其特征在于:所述第一匀气孔与所述第二匀气孔的数量相同,且所述第一出气口与所述第二出气口重合。

10.一种ald镀膜设备,其特征在于,所述ald镀膜设备包括权利要求1~9中任一所述的ald反应腔装置。

技术总结

本发明提供一种ALD反应腔装置及ALD镀膜设备,ALD反应腔装置包括:反应单元包括基板和盖板,基板上开设有反应腔,反应腔用于容纳待加工基体,盖板密封连接于基板的上方;注气单元包括注气件和供气系统,注气件内设置有相互独立的第一、第二气体注入通道,且均与供气系统连接;匀气单元内部相互独立设置有第一、第二匀气通道,第一、第二匀气通道输入端与第一、第二气体注入通道连通,输出端均与反应腔连通;排气单元与反应腔连通。本发明中独立通道的设置,避免两种气体的反应沉积物堵塞通道,集气板和匀气板相互配合以缩短气体注入通路,改善气流的流动状态,确保气体在待加工基体表面接近均匀层流,提高薄膜沉积的一致性和均匀性。

技术研发人员:陈金良,宋维聪,蔡军

受保护的技术使用者:上海陛通半导体能源科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!