一种超细硬质合金制备方法与流程

本发明涉及硬质合金加工的,具体涉及一种超细硬质合金制备方法。

背景技术:

1、硬质合金主要是由硬质相(碳化钨)和粘结相(金属钴/镍)制成,具有优良的硬度、强度,广泛地应用于金属加工、工程机械、模具制造等工业领域。但是,现有硬质合金的综合性能不高,尤其是耐腐蚀性,导致在后续加工时耗时耗力,成本高;例如,线切割加工中,经常会出现腐蚀、凹点、微裂纹等缺陷,需要经过多次修整,降低生产效率。

2、为了解决以上技术问题,中国专利文件(公开号为cn1480544a)一种硬质合金的制备方法,包括:配料、湿磨、干燥、压制成型和烧结等工序,在配料时选用hcp值为(9~10)ka/m的wc粉和(5.5~6.5)wt%的co粉,并加入(0.35~0.45)wt%的(tanb)c(60∶40)、(14~16)wt%的(wti)c(60∶40),配料计算时,碳平衡值为(+0.08~+0.10)%。

3、但是,上述技术方案还存在以下技术问题:1、在配料湿磨的过程中,由于原料处于流体状态,导致原料存在不能充分磨细,导致在烧结过程中,容易出现硬质合金内部不均匀,最终获得的硬质合金中的晶粒大于预期的晶粒,使其性能达不到预期的效果;

4、2、在上述方案中,湿磨后还需要进行干燥,使原料变为粉状,因此,为了避免湿磨过程中液体含量较多导致干燥工艺时间成本的增加,因此,湿磨工艺中的含液体量是具有限制的,但是,由于湿磨工艺中含液体量的限制,就容易导致在湿磨过程中原料极其容易附着在研磨磨具上,导致湿磨后的原料部分流失,最终导致获得的硬质合金其性能不佳。

技术实现思路

1、本发明意在提供一种超细硬质合金制备方法,以解决现有技术中在配料湿磨的过程中,由于原料处于流体状态,导致原料存在不能充分磨细,导致在烧结过程中,容易出现硬质合金内部不均匀,最终获得的硬质合金中的晶粒大于预期的晶粒,使其性能达不到预期的效果的技术问题。

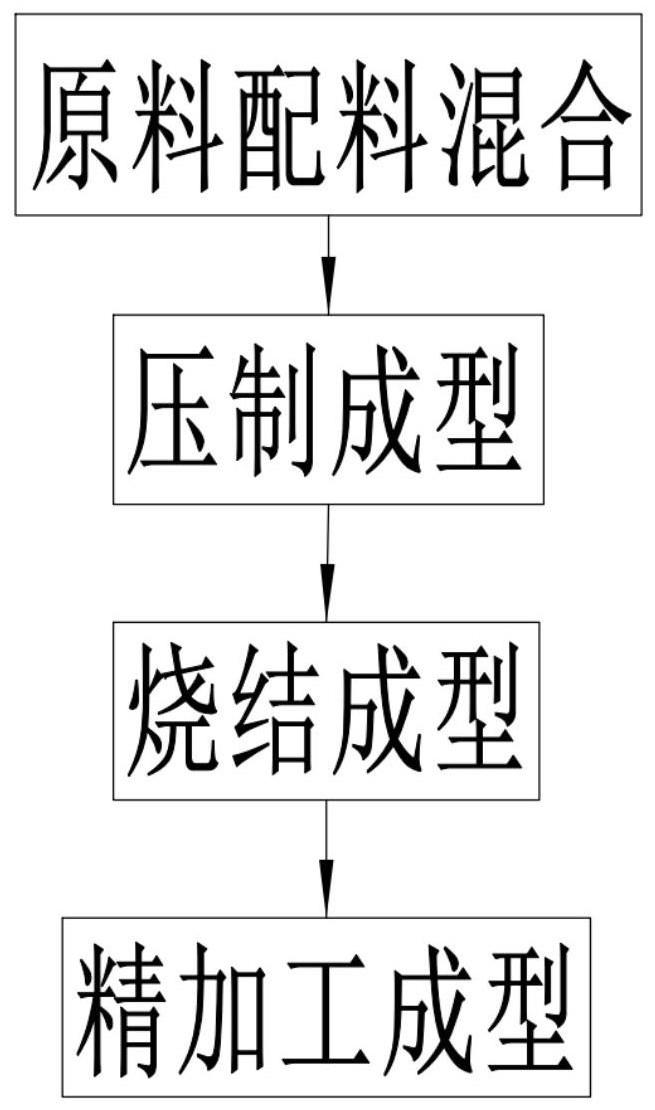

2、为达到上述目的,本发明采用如下技术方案:一种超细硬质合金制备方法,包括以下步骤:

3、步骤一、原料配料混合:准备原料为钨粉、钴粉、碳化钙、碳化硅和硫化剂,其中,钨粉以重量组分为20-40份、钴粉以重量组分为30-50份、碳化钙以重量组分为10-12份、碳化硅以重量组分为14-16份和硫化剂以重量组分为4-9份,将上述原料投放至混合搅拌罐内进行充分研磨混合得到超细混合原料;

4、步骤二、压制成型:将步骤一得到的超细混合原料放入至有机溶液中,均匀搅拌后得到浆状,将浆状投放至模具中进行压制成型,得到坯料;

5、步骤三、烧结成型:将步骤二得到的坯料放置电阻炉内进行加热,使其烧结成硬质合金坯体,其中烧结温度为1300-1500℃,烧结周期为2-3小时;

6、步骤四、精加工成型:将步骤三得到的硬质合金坯体经过钻孔、车削、铣削以及磨削得到超细硬质合金。

7、进一步,在步骤一中,所述钨粉的粒度为2~3μm,所述钴粉的粒度为2~3μm,所述碳化钙的粒度1~2μm,所述碳化硅的粒度为1~2μm。

8、进一步,在步骤一中,混合搅拌罐包括罐体,所述罐体顶部开设有进料口,所述罐体的底部开设有出料口,所述罐体内设有可旋转筛选破碎原料颗粒的筛选架,所述筛选架包括多层沿纵向方向呈矩阵排列的筛选框体,每个筛选框体内具有用于对原料颗粒过滤的过滤网、以及具有多个用于破碎原料颗粒的碎尖刺。

9、本发明使用时,将上述原料通过罐体的进料口投放至筛选架内,筛选架每层的筛选框体对原料颗粒进行层层筛选,在筛选架旋转的过程中,每层的筛选框体内的原料颗粒随着筛选框体转动,在原料颗粒旋转离心作用下,原料颗粒会与筛选框体上的碎尖刺相碰撞,原料颗粒在碎尖刺的作用下破碎,当破碎后的原料颗粒符合过滤网的网孔孔径时,原料颗粒会穿过过滤网进入下一层筛选框层,直到原料颗粒破碎成符合要求的粉末颗粒,最后随筛选架旋转甩出形成螺旋状粉末流体,经罐体的出料口排出。

10、本发明通过控制筛选架转动,实现多层筛选框体同步进行筛选破碎,能够获得微米级别的原料粉末颗粒,并在压制加压条件下,快速实现烧结过程,从而可以获得粉末颗粒尺寸在亚微米级别的超细硬质合金,同时,超细硬质合金具有硬度高、耐磨、耐热、耐腐蚀的特性。

11、相比现有技术的湿磨干燥工艺,本发明不需要在原料粉末中添加液体,同时,在筛选架旋转的过程中,也避免了原料粉末附着的技术问题。

12、进一步,所述筛选架包括位于罐体底部的伺服电机,所述伺服电机的输出轴同轴连接有延伸至罐体内的转动轴,多层筛选框体沿罐体高度方向间隔设置,且所有筛选框体绕设在转动轴的周侧,其中,所述筛选框体包括一圈绕设在转动轴外周侧的第一轮筛选框,所述第一轮筛选框外周侧绕设有一圈第二轮筛选框;

13、所述第一轮筛选框包括沿罐体高度方向从上至下依次设置的第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框,所述第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框底部的筛选网网孔依次顺序缩小;

14、所述第二轮筛选框包括沿罐体高度方向从上至下依次设置的第二轮首筛选框、第二轮次筛选框、第二轮二次筛选框以及第二轮末筛选框,所述第二轮首筛选框、第二轮次筛选框、第二轮二次筛选框以及第二轮末筛选框底部的筛选网网孔依次顺序缩小。

15、在使用时,启动伺服电机,伺服电机的输出轴带动转动轴转动,转动轴带动第一轮筛选框转动,第一轮筛选框带动第二轮筛选框转动,在转动过程中,第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框内的原料颗粒会与第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框的边框相碰撞分裂形成更小原料颗粒,原料颗粒在自身重力和离心力作用下,原料颗粒依次沿第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框过滤网进行过滤,经过第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框层层过滤筛选的原料颗粒为符合要求的超细硬质合金。

16、进一步,所述第一轮首筛选框和第二轮首筛选框之间、所述第一轮次筛选框和第二轮次筛选框之间、所述第一轮二次筛选框和第二轮二次筛选框之间以及第一轮末筛选框和第二末筛选框之间的过滤网朝内设置有碎尖刺,且上述的过滤网网孔依次顺序缩小。

17、在使用时,原料颗粒在自身重力和离心力作用下,原料颗粒依次沿第一轮首筛选框和第二轮首筛选框之间、第一轮次筛选框和第二轮次筛选框之间、第一轮二次筛选框和第二轮二次筛选框之间以及第一轮末筛选框和第二末筛选框之间的过滤网进行过滤,经过第一轮首筛选框、第一轮次筛选框、第一轮二次筛选框以及第一轮末筛选框层层过滤筛选的原料颗粒为符合要求的超细硬质合金,同时碎尖刺对原料颗粒进行破碎。

18、进一步,所述第一轮首筛选框的顶部连接有朝向罐体顶部延伸的进料筒,所述进料筒的顶部抵接在罐体的顶部,且所述进料筒的顶部与罐体的进料口连通。

19、本方案中设计的进料筒便于原料投料后位于第一轮首筛选框内,在第一轮首筛选框内进行原料颗粒的筛选和破碎;而进料筒的顶部与罐体的进料口连通,是为了引导原料颗粒进入第一轮首筛选框内,在第一轮首筛选框带动进料筒和原料颗粒转动时,进料筒能够阻挡原料颗粒转动溅射到外部。

20、进一步,所述进料筒的外侧套设有朝向罐体顶部延伸的挡筒,所述挡筒的底部与第二轮首筛选框的顶部连接,所述挡筒的高度占所述进料筒的高度二分之一。

21、本方案中设计的挡筒是用于阻挡原料颗粒在旋转过程中,原料颗粒溅射到挡筒的外部。

22、进一步,所述罐体底部设有呈向下倾斜的倾斜板,所述倾斜板一端与罐体内侧固定连接,另一端靠近罐体的出料口。

23、本方案通过倾斜板引导筛选破碎后的原料颗粒从罐体的出料口排出。

24、进一步,在步骤二中,压制成型的压制压力为150-350mpa。

25、进一步,在步骤二中,所述有机溶液为苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺任一一个或两个组合。

26、相比现有技术,本发明还具有以下技术效果:

27、本发明采用超细筛选破碎方法,将原料粉末颗粒按照一定比例配料投放至混合搅拌罐内,在筛选架高速运转过程中,粉末颗粒不断受到碎尖刺、筛选网的冲撞,在自身和碎尖刺、筛选网冲力、剪切力、摩擦力、离心力和压缩力多种力的作用下,原料粉末颗粒不断发生粉碎及冷焊过程,最终成为弥散分布的超细粒子,在固态下实现合金化得到超细混合原料;此后,将超细混合原料经压制、烧结后,使得超细混合原料在高温度和压力下进行还原和碳化得到超细硬质合金,有效避免了出现硬质合金内部不均匀,从而使得超细硬质合金的性能能够达到预期的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!