一种绿色低碳挖掘机支重轮用钢及其制备方法与流程

本发明属于钢铁冶金领域,具体涉及一种绿色低碳挖掘机支重轮用钢及其制备方法。

背景技术:

1、随着工程机械行业得到了飞速发展,挖掘机产量逐年提高,并向大型化发展。履带式挖掘机行走机构(支重轮)承载着挖掘机的全部重量,担负着挖掘机的行驶职能和工作中各种冲击及污物腐蚀等。其主要损坏形式是磨损,例如由于接触链轨节的滚道面而产生,具体表现为:外凸缘直径的减小、滚道面直径的减小、双边内凸缘直径的减小、双边内凸缘宽度的减小、外凸缘宽度的减小等。因此,需保证支重轮具有高的耐磨性、较好的冲击韧性及较强的抗腐蚀性能,从而保证挖掘机长期稳定的运行。

2、目前全球环保意识的不断提升,炼钢产业也面临着转型升级的压力,需要更好地满足低碳环保需求。运用较多的方式是资源回收再利用,如通过回收利用废钢铁等资源,减少原始矿石的采矿量,达到低碳环保的目的。此外,利用ecoarc生态电炉冶炼也是比较有效的方法,其吨钢碳排放可比传统炼钢工艺减少1.855t,二噁英排放≤0.1ng~teq/nm3,电耗减少100kwh/t以上。

3、因此,如何生产一种支重轮用钢,既具有较高综合力学性能,同时又能兼顾绿色环保的问题,具有重大经济价值和广阔的市场前景。

技术实现思路

1、为解决上述技术问题,本发明提供一种绿色低碳挖掘机支重轮用钢及其制备方法,该方法采用“ecoarc生态电炉冶炼+lf炉精炼+rh真空处理+连铸+连轧机组”生产制造挖掘机支重轮用钢,保证了支重轮用钢具有较高的淬透性,较好的力学性能,满足支重轮用钢耐磨性、高韧性和耐腐蚀性的要求,同时具有低碳环保的特点。

2、具体

技术实现要素:

如下:

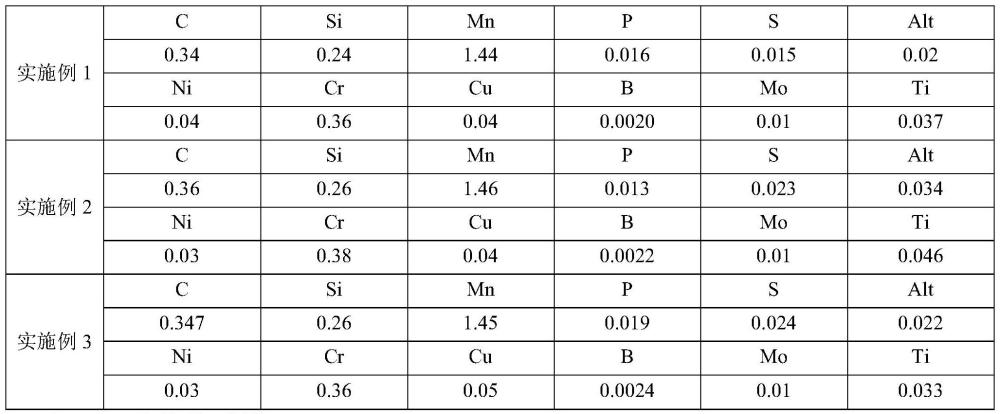

3、一种绿色低碳挖掘机支重轮用钢,所述的支重轮用钢合金成分按重量百分数计为:c:0.30~0.37%、si:0.15~0.30%、mn:1.20~1.50%、cr:0.30~0.40%、cu:0.08~0.15%、alt:0.020~0.050%、ti:0.020~0.040%、b:0.0008~0.0030%、p:≤0.015%、s:≤0.010%、ni:≤0.15%、mo:≤0.06%,余量为fe和不可避免的杂质。

4、本发明的另外一个目的是提供一种绿色低碳挖掘机支重轮用钢的制备方法,所述方法包含电炉冶炼、lf炉精炼、rh精炼、连铸和轧制的步骤,其中,所述电炉冶炼采用ecoarc生态电弧炉进行冶炼:将废钢分10到12次加入预热竖炉内,采用石墨压球进行配c,氧气氧化,激烈沸腾,自动流渣工艺进行吹炼,氧化温度1555~1585℃,出钢温度1610~1630℃,其它包况钢包按照温度补偿制度进行温度补偿。终点钢c≥0.10%,p≤0.015%,预脱氧剂用量2.5~3.0kg/t,出钢20~25t开始向钢包内加入增碳剂、渣料及合金。

5、采用轻薄废钢作为炉料,废钢尺寸不宜过大,废钢单重≤1000kg。不应混有铜、铅、锡等有色金属和杂质。废钢铁表面不应存在泥块、水泥、粘沙等,要求无水。废钢铁中不准有两端封闭的管状物、封闭器皿、易燃和易爆品、放射性及有毒物品等。冶炼第一炉废钢由料罐加入,第一罐废钢(约50t,其中生铁25t、返回钢25t),炉盖旋开后将废钢装入电炉的中央位置。废钢料篮装料结束后,旋回炉盖开始送电,当电能输入达到18000~19000kwh时,竖炉废气温度开始升高,将废钢加入预热竖炉。首次加入预热竖炉的废钢体积应为竖炉体积的一半(2~3斗废钢)。并采用推钢机将废钢推入炉内。连续生产状态,每3~5分钟向预热竖炉加入一次废钢,并对其进行预热处理。使用推钢机将预热完毕的废钢推入炉内冶炼区域。

6、优选地,当炉内形成熔池后,当氧枪与钢液上表面距离为1000~1200mm时,以1500nm3/h的速度吹氧,并逐步提高氧气流量,并且在增加所述氧气流量的同时减小所述氧枪与所述钢液上表面的距离,直到所述氧气流量达到4000~6000nm3/h时,所述氧枪与所述钢液上表面距离≥500mm。此过程注意检查氧枪冷却水进、出口温。当进、出口水温差超过5℃时,检查氧枪是否自动停止供氧。

7、优选地,当炉内形成熔池后,可采用连续或间断的方式向渣中喷碳粉造泡沫渣,以渣面裹住弧光为准,当温度≥1580℃,且p≤0.015%时停止,保持所述泡沫渣的高度为500mm~1000mm。

8、优选地,造渣工艺为:当炉内形成熔池后,首次加入石灰1000~2000kg、白云石或菱镁石300kg进行造渣,当第六车所述废钢装入所述预热竖炉后,投入所述石灰800~1000kg,最后一车所述废钢装入所述预热竖炉后,投入所述石灰500kg;第八车所述废钢装入所述预热竖炉后,首次集中放渣,氧化期结束测温取样前第二次集中放渣。

9、首炉,炉内形成熔池后,向炉内投入石灰2000kg、白云石或菱镁石300kg,第六斗废钢装入预热竖炉后,第二次投入石灰1000kg,最后一斗废钢入炉后,第三次投入石灰500kg。第八斗废钢入炉后,第一次集中放渣,氧化期结束测温取样前第二次集中放渣。其它连续冶炼炉次第三斗废钢装入预热竖炉后,向炉内投入石灰1000kg、白云石或菱镁石300kg,第六斗废钢装入预热竖炉后,第二次投入石灰800kg,最后一斗废钢入炉后,第三次投入石灰500kg。第八斗废钢入炉后,第一次集中放渣,氧化期结束测温取样前第二次集中放渣。

10、进一步地,所述lf精炼工艺为:进站吹氩3min后加入石灰、萤石、电石中的一种或多种造渣材料进行造渣操作,喂入铝线,进行沉淀脱氧,并分批次加入硅铁粉进行扩散脱氧,首次加入所述硅铁粉1~3kg/t,闭炉门10min后加入第二批,所述硅铁粉的总加入量为2~4kg/t,渣白后温度符合要求取一次样。全分析后继续扩散脱氧,保持还原气氛至吊包,白渣保持时间≥10min;当所述扩散脱氧效果良好后按控制成分目标加入硅铁、高锰、高铬、钛铁、硼铁合金,将所述钢水合金成分调整到目标值;全程控制氩气压力0.2~0.4mpa,以渣面波动,钢水不裸露为准,防止钢水裸露造成二次氧化。离站时alt含量控制在0.020~0.040%,温度为1640~1675℃。

11、优选地,添加所述硼铁前要保证钢水中钛含量≥0.03%,以保证钢中有效硼含量。

12、进一步地,所述rh精炼工艺为:真空度在100pa以下保持时间≥20min,复压后静吹氩时间≥25min,氩气压力0.1~0.3mpa,以渣面微动,钢水不裸露为准,防止二次氧化。连一吊包温度控制在1600~1610℃,连二至最后一炉吊包温度控制在1580~1590℃。

13、进一步地,所述连铸工艺为:大包平台第一炉温度1595~1605℃、连浇1575~1585℃,中间包温度1530~1540℃;拉速0.35m/min~1.30m/min;二冷水比水量0.30l/kg;结晶器电磁搅拌电流280~320a,频率2hz;末端电磁搅拌电流360~420a,频率7hz;严格执行全过程保护浇铸,结晶器保护渣使用专用中碳钢保护渣。铸坯热送或保温,如保温保证大方坯≥36h,中方坯≥30h。

14、进一步地,所述轧制工艺为:可采用蓄热式步进梁加热炉加热,加热温度为1190~1230℃,均热时间98~130min,总加热时间240~280min,出炉温度1100~1200℃;可采用的是φ1150mmbd初轧开坯机开坯,φ850mm精轧机组轧制。开轧温度1100℃~1200℃,终轧温度800~1000℃,轧后钢材保温入坑温度≥550℃,出坑温度≤200℃,保温时间≥48h。

15、上述绿色低碳挖掘机支重轮用钢的制备方法只对制备工艺中的关键参数进行了限定,其他制备钢材的常规步骤按现有技术公开的方式进行,满足工艺要求即可。

16、本发明的有益效果为:

17、①本发明方法采用“ecoarc生态电炉冶炼+lf炉精炼+rh真空处理+连铸+连轧机组”生产制造挖掘机支重轮用钢,保证了支重轮用钢具有较高的淬透性以及纯净度,满足支重轮用钢耐磨性、高韧性和耐腐蚀性的要求。

18、②本发明方法能够有效降低生产成本,减少碳排放,且产品性能优异,满足用户的使用要求。

- 还没有人留言评论。精彩留言会获得点赞!