一种导体退火冷却装置的制作方法

本发明属于导体生产装备,具体涉及一种导体退火冷却装置。

背景技术:

1、目前,导体退火冷却装置是属于全开敞浸泡式设计,当整个退火工艺完成后,导体进入出口处的离子水箱进行急速冷却,实现了导体退火后的降温效果。而这种结构一般存在以下缺陷:

2、(1)全开敞浸泡式水箱设计,无法精准控制冷却效果,生产小线规时因车速较快,容易出现冷却过度,导体表面温度过低造成带水现象。

3、(2)水箱长度设计太短,生产大线规时导体穿越冷却系统后仍然会保持较高温度,容易导致表面氧化或局部氧化问题。

技术实现思路

1、本发明的目的是提供一种导体退火冷却装置,能够满足不同型号导体的退火冷却需求,提高了退火工艺的可靠性和灵活性。

2、为了解决上述技术问题,本发明采用如下技术方案:

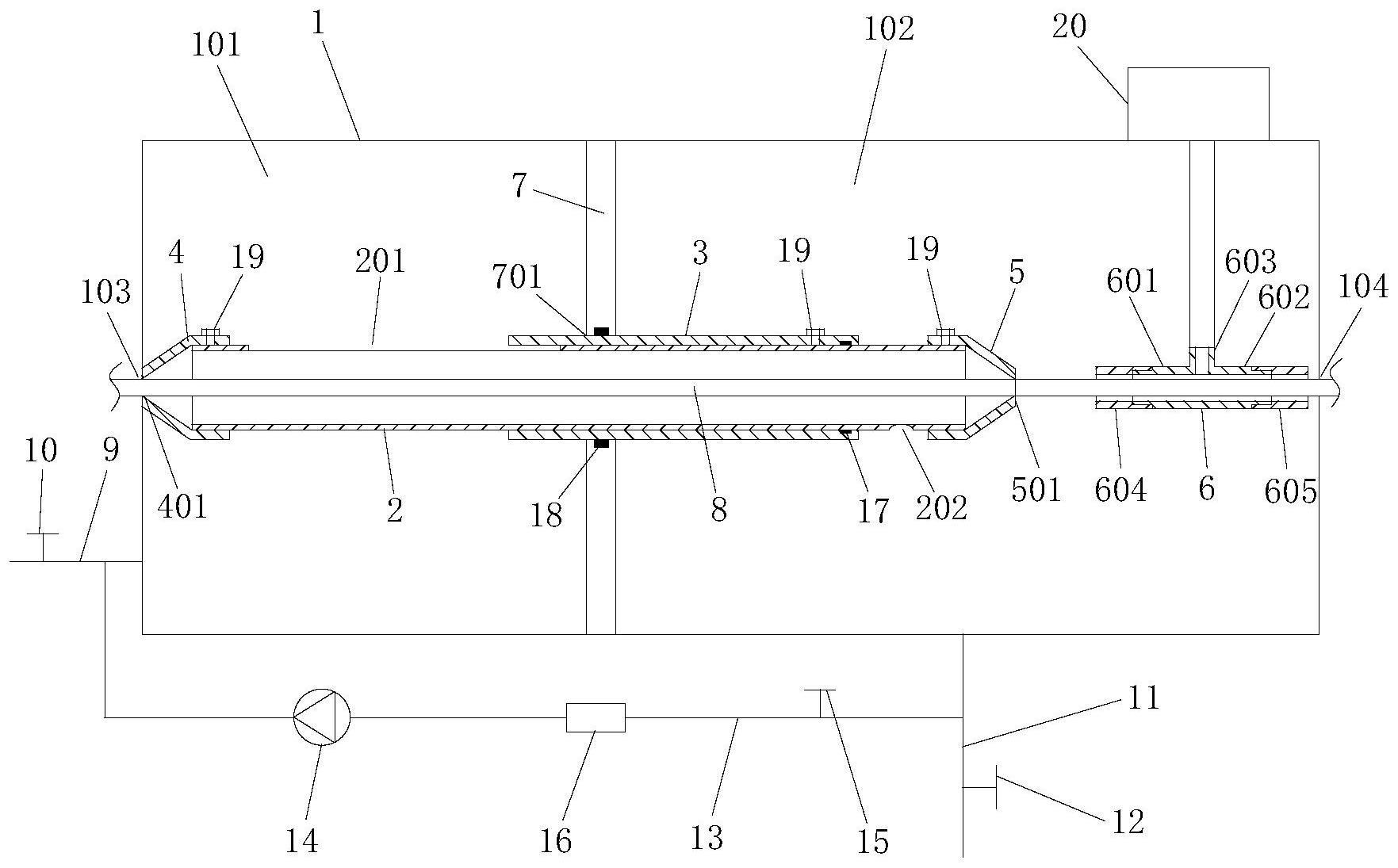

3、一种导体退火冷却装置,其包括箱体以及设置于所述箱体内且呈同轴布置的内管、外管、第一铜套、第二铜套和吹干器;所述箱体的内腔通过隔板分隔形成储水腔和风干腔;所述储水腔的侧壁上设有导体进口,所述风干腔的侧壁上设有导体出口;导体从导体进口引入箱体,并依次穿过所述第一铜套、所述内管、第二铜套和吹干器,从导体出口引出箱体;

4、所述储水腔内灌注有冷却水;所述隔板的中部设有与所述外管滑动配合的通孔,所述内管贯穿所述外管,所述内管位于所述储水腔内部的一段为进水段,所述内管位于所述风干腔内部的一段为排水段,所述进水段的顶部设有连通所述储水腔的进水口,所述排水段的底部设有连通所述风干腔的排水口;所述冷却水的液面高于所述进水口,所述外管通过在所述内管上滑动调整位置来实现所述进水口开度的调节;

5、所述第一铜套的一端与所述储水腔的侧壁密封固定且该端设有与导体配合的导体冷却进口,所述导体冷却进口与所述导体进口连通,所述第一铜套的另一端套设在所述进水段的端部,所述第二铜套的一端设有与导体配合的导体冷却出口,所述第二铜套的一端套设在所述排水段的端部;

6、所述吹干器设置在所述导体冷却出口相对的一侧,所述吹干器通过高压空气对导体表面进行吹干处理。

7、作为本发明的优选方案,所述进水口为长条孔,且沿所述内管的轴向延伸,所述外管的长度大于所述进水口的长度。

8、作为本发明的优选方案,所述进水口的正投影面积为所述排水口的正投影面积的8倍以上。

9、作为本发明的优选方案,所述储水腔连接有进水管,所述进水管上设有进水阀;所述风干腔连接有排水管,所述排水管上设有排水阀。

10、作为本发明的优选方案,所述风干腔通过回水管道与所述储水腔连接,所述回水管道上设有水泵、回水阀和过滤器。

11、作为本发明的优选方案,所述外管与所述内管之间设有第一密封圈;所述第一密封圈固设在所述外管朝向所述第二铜套的一端。

12、作为本发明的优选方案,所述外管与所述通孔之间设有第二密封圈;所述第二密封圈固设在所述通孔的孔壁上。

13、作为本发明的优选方案,所述内管与所述外管之间、所述内管与所述第一铜套之间以及所述内管与所述第二铜套之间均通过固定螺栓固定。

14、作为本发明的优选方案,所述吹干器呈t形三通管结构,所述吹干器设有第一轴向管口、第二轴向管口和径向管口,所述第一轴向管口与所述第二导体冷却出口轴向相对,导体自所述第一轴向管口穿入从所述第二轴向管口穿出,所述径向管口连接高压气泵。

15、作为本发明的优选方案,所述第一轴向管口可拆卸地连接有第一延伸管,所述第二轴向管口可拆卸地连接有第二延伸管。

16、实施本发明提供的一种导体退火冷却装置,与现有技术相比,其有益效果在于:

17、(1)本发明的导体退火冷却装置通过内管与外管所形成的滑动机构,能够使外管对进水口实现覆盖调节,灵活地改变进水口的开度,控制冷却水进入内管中使用量,有效防止生产小线规时因车速较快出现冷却过度而造成带水现象;同时,由于内管的一部分(即进水段)位于储水腔内部,另一部分(即排水段)位于风干腔内部,故导体退火的有效冷却长度不会受限于储水腔范围,尤其在生产大线规时能够设计更长的有效冷却长度,增强了整个冷却系统的贯穿性,有效解决生产大线规时导体穿越冷却系统后仍然会保持较高温度而导致表面氧化或局部氧化问题;可见,本发明的导体退火冷却装置能够满足不同型号导体的退火冷却需求,提高了退火工艺的可靠性和灵活性。

18、(2)本发明的导体退火冷却装置通过在内管的轴向两端设置第一铜套和第二铜套,一方面能够有效防止内管中的冷却水外溢,最大程度保证了内管中液面高度,有效防止导体冷却不充分而造成导体氧化等问题;另一方面能够有效锁定内管轴向两端的蒸汽泄漏,使蒸汽从进水口排出,并与水箱内的冷却水混合冷凝成水重新利用,进而减少蒸汽向外界排放,减排环保;

19、(3)本发明的导体退火冷却装置通过在第二铜套的外侧设置吹干器,能够利用高压空气对导体表面进行吹干处理,避免导体表面残留水分带出箱体外而影响下一工序的运行。

技术特征:

1.一种导体退火冷却装置,其特征在于,包括箱体以及设置于所述箱体内且呈同轴布置的内管、外管、第一铜套、第二铜套和吹干器;所述箱体的内腔通过隔板分隔形成储水腔和风干腔;所述储水腔的侧壁上设有导体进口,所述风干腔的侧壁上设有导体出口;导体从导体进口引入箱体,并依次穿过所述第一铜套、所述内管、第二铜套和吹干器,从导体出口引出箱体;

2.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述进水口为长条孔,且沿所述内管的轴向延伸,所述外管的长度大于所述进水口的长度。

3.如权利要求2所述的一种导体退火冷却装置,其特征在于,所述进水口的正投影面积为所述排水口的正投影面积的8倍以上。

4.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述储水腔连接有进水管,所述进水管上设有进水阀;所述风干腔连接有排水管,所述排水管上设有排水阀。

5.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述风干腔通过回水管道与所述储水腔连接,所述回水管道上设有水泵、回水阀和过滤器。

6.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述外管与所述内管之间设有第一密封圈;所述第一密封圈固设在所述外管朝向所述第二铜套的一端。

7.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述外管与所述通孔之间设有第二密封圈;所述第二密封圈固设在所述通孔的孔壁上。

8.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述内管与所述外管之间、所述内管与所述第一铜套之间以及所述内管与所述第二铜套之间均通过固定螺栓固定。

9.如权利要求1所述的一种导体退火冷却装置,其特征在于,所述吹干器呈t形三通管结构,所述吹干器设有第一轴向管口、第二轴向管口和径向管口,所述第一轴向管口与所述导体冷却出口轴向相对,导体自所述第一轴向管口穿入从所述第二轴向管口穿出,所述径向管口连接高压气泵。

10.如权利要求9所述的一种导体退火冷却装置,其特征在于,所述第一轴向管口可拆卸地连接有第一延伸管,所述第二轴向管口可拆卸地连接有第二延伸管。

技术总结

本发明公开了一种导体退火冷却装置,其通过内管与外管所形成的滑动机构,能够使外管对进水口实现覆盖调节,灵活地改变进水口的开度,控制冷却水进入内管中使用量;同时,导体退火的有效冷却长度不会受限于储水腔范围,增强了整个冷却系统的贯穿性,提高了退火工艺的可靠性;通过在内管的轴向两端设置第一铜套和第二铜套,既能有效防止内管中的冷却水外溢,最大程度保证了内管中液面高度,有效防止导体冷却不充分而造成导体氧化等问题;另一方面能够有效锁定内管轴向两端的蒸汽泄漏,有利于使蒸汽与水箱内的冷却水混合冷凝成水重新利用;通过在第二铜套的外侧设置吹干器,能够利用高压空气对导体表面进行吹干处理,避免导体残留水分带出箱体外。

技术研发人员:陈明海,张启林

受保护的技术使用者:广东松田科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!