一种玻璃溅射层的加工控制系统及其方法与流程

本发明涉及玻璃镀膜,具体涉及一种玻璃溅射层的加工控制系统及其方法。

背景技术:

1、真空镀膜中的磁控溅射镀膜法采用通过通电阳极放出电子,并使电子在电场的加速作用下与真空腔内的气体分子碰撞,从而使气体分子电离,而电离的气体分子又在电场的作用下轰击阴极上的金属粒子,使金属粒子电离溅射,并使得电离出来的金属离子沉积于靶材表面形成薄膜,其中为了使电子能够更加高效的与气体分子进行碰撞,从而提高气体分子电离率,采用在阴极内部装入磁铁形成磁控阴极,电子在电场及磁场的共同作用下,将会在真空腔内形成螺旋式轨迹来增加电子与气体分子的碰撞概率。

2、现有的镀膜机构通常通过一个支撑槽座对工件进行镀膜,为了实现对工件的支撑,工件上至少有一部分边部是支撑在支撑槽座上的,是远离镀膜区域的,因此,工件的边部通常无法在镀膜过程中进行镀膜,对工件的镀膜无法完全实现全面镀膜,这种镀膜方式不适用于需要全面镀膜的玻璃工件。

3、因此,现有技术存在以下技术问题,工件边部支撑区域无法与工件其他部位同时进行镀膜,导致无法对工件进行完全镀膜。

技术实现思路

1、为此,本发明提供一种玻璃溅射层的加工控制系统及其方法,有效的解决了现有技术中的法对工件进行完全镀膜、工件边部支撑区域无法镀膜的问题。

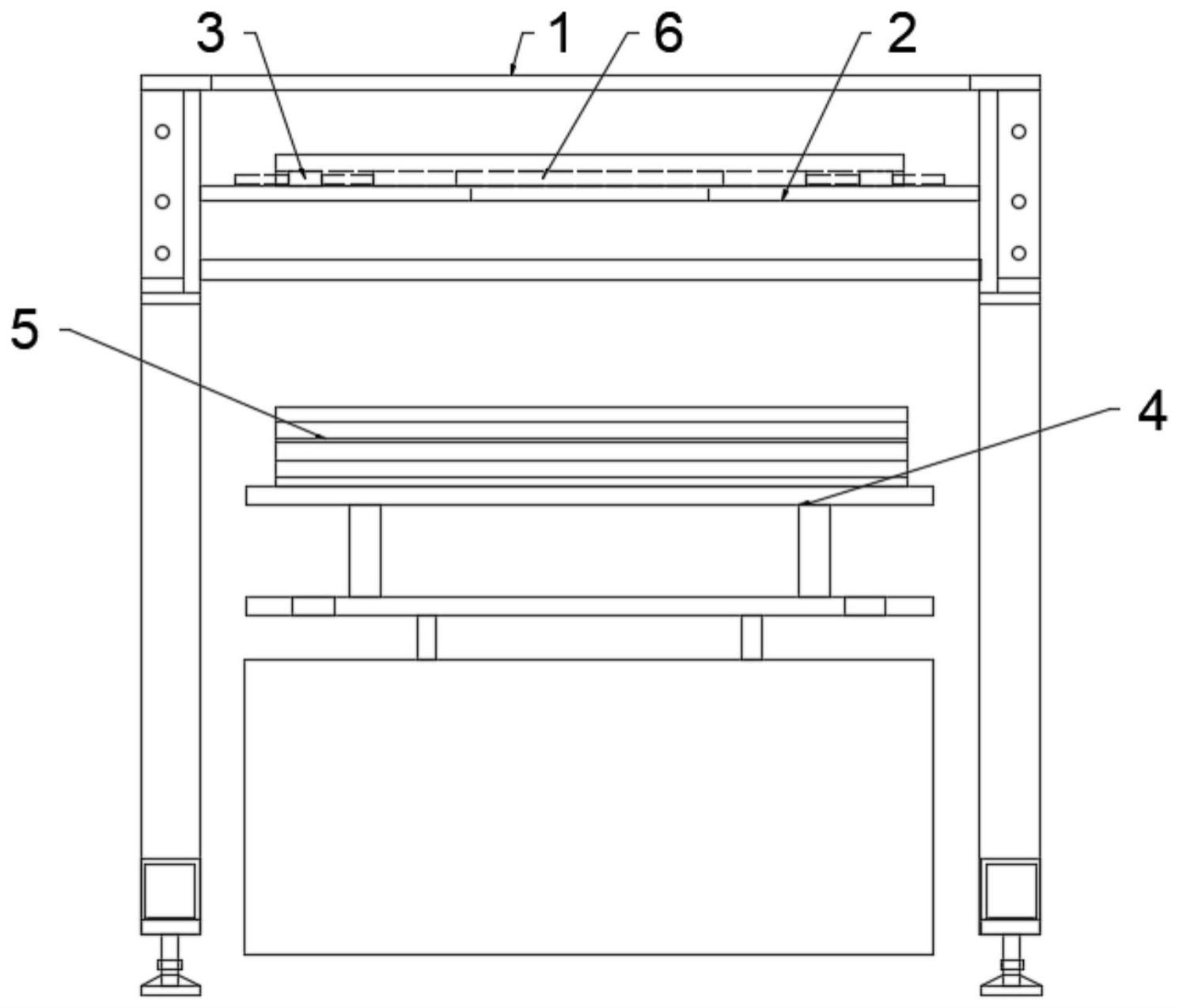

2、为解决上述技术问题,本发明具体提供下述技术方案:一种玻璃溅射层的加工控制系统及其方法,具备:

3、安装架,其下方设置有安装台,所述安装台上安装有溅射阴极,所述溅射阴极正对正上方且处于所述安装架的下方;

4、支座组件,安装在所述安装架上,所述支座组件具备底部支座,所述底部支座上开设有溅射孔,所述底部支座上设置有顶部支座,所述顶部支座内开设有安装通槽,所述安装通槽内安装有待镀膜工件,所述安装通槽与所述待镀膜工件尺寸一致,至少部分所述待镀膜工件正对所述溅射孔,所述溅射阴极受轰击、其上的金属原子通过所述溅射孔沉积在所述待镀膜工件上实现镀膜;

5、活动推件,设置在所述顶部支座上,所述活动推件用于推动所述顶部支座活动,以带动所述待镀膜工件被遮挡部分靠近所述溅射孔内沉积区活动;

6、所述活动推件电连接有控制模块,所述控制模块内预设有时间阈值,所述控制模块每经过时间阈值向所述活动推件发送控制信号。

7、进一步地,所述待镀膜工件的宽度大于所述溅射孔的宽度,所述待镀膜工件的长度不大于所述溅射孔的长度;

8、所述溅射孔的内壁上边缘设置有倾斜边。

9、进一步地,所述活动推件包括连接在所述顶部支座侧边的活动轴杆、设置在所述顶部支座侧边的驱动槽座、设置在所述驱动槽座内的电磁线圈;

10、所述电磁线圈上电连接有电源,所述活动轴杆端部设置有磁块,所述磁块滑动设设置有驱动槽座内,所述活动轴杆、所述磁块沿所述待镀膜工件活动方向上设置。

11、进一步地,所述溅射孔由上圆孔和下方孔组成,所述上圆孔设置在所述下方孔的上方;

12、所述下方孔和所述待镀膜工件形状、大小一致,所述上圆孔和所述下方孔的中心位置重叠,所述下方孔的边角位置正对设置在所述上圆孔的边缘线上,所述待镀膜工件的厚度大于所述上圆孔的厚度。

13、进一步地,所述下方孔内壁设置有支撑块,所述支撑块支撑在所述待镀膜工件的底部,所述支撑块设置为四个,且分别设置在所述下方孔不同的边部上;

14、所述支撑块对应在所述待镀膜工件一边部的底部的位置在转动90°后与相邻所述支撑块对应在所述待镀膜工件边部底部的位置不存在重叠部分,所述支撑块的高度与所述下方孔的高度一致,所述支撑块侧面上边缘设置有倾斜边。

15、进一步地,所述溅射孔呈圆形,所述溅射孔与所述待镀膜工件形状、大小一致。

16、进一步地,所述溅射孔内壁设置有支撑块,所述支撑块支撑在所述待镀膜工件的底部,所述支撑块设置为四个,且等间距设置在所述溅射孔内壁;

17、所述支撑块的高度与所述溅射孔的高度相同,所述支撑块侧边上边缘设置有倾斜边。

18、进一步地,所述安装通槽内壁设置有摩擦内壁,所述摩擦内壁与所述待镀膜工件外壁抵接;

19、所述顶部支座呈圆形。

20、进一步地,所述活动推件包括设置在所述顶部支座外的驱动槽座、设置在所述驱动槽座内的弧槽、对称设置在所述弧槽内的驱动槽以及设置在所述驱动槽内的电磁线圈;

21、所述电磁线圈上电连接有电源,所述弧槽内活动设置有磁块,所述磁块上连接有活动轴杆,所述活动轴杆呈弧形;

22、所述磁块的活动轨迹对应的圆心角大于所述支撑块对应的圆心角。

23、为解决上述技术问题,本发明还进一步提供下述技术方案:一种玻璃溅射层的加工控制系统的加工方法,包括以下步骤:

24、步骤100,将待镀膜工件放置于安装通槽内;

25、步骤200,溅射阴极受轰击、其上的金属原子通过溅射孔沉积在待镀膜工件上,以在待镀膜工件上正对溅射孔区域形成第一溅射层;

26、步骤300,控制模块经过时间阈值,向活动推件发送控制信号;

27、步骤400,活动推件推动顶部支座活动,以带动待镀膜工件被遮挡部分靠近溅射孔内沉积区活动,将待镀膜工件被遮挡部位移至正对溅射孔形成第二溅射层;

28、步骤500,重复步骤300和步骤400,重复多次,在待镀膜工件上形成最终溅射层。

29、本发明与现有技术相比较具有如下有益效果:

30、本发明中,支座组件具备底部支座和顶部支座,待镀膜工件安装在顶部支座内,底部支座及相关结果能够对待镀膜工件进行支撑,活动推件推动顶部支座活动,以带动待镀膜工件被遮挡部分靠近溅射孔内沉积区活动,实现待镀膜工件被遮挡区域/支撑部位进行镀膜,实现了待镀膜工件的全面镀膜。

技术特征:

1.一种玻璃溅射层的加工控制系统及其方法,其特征在于,具备:

2.根据权利要求1所述的一种玻璃溅射层的加工控制系统,其特征在于,所述待镀膜工件(6)的宽度大于所述溅射孔(22)的宽度,所述待镀膜工件(6)的长度不大于所述溅射孔(22)的长度;

3.根据权利要求2所述的一种玻璃溅射层的加工控制系统,其特征在于,所述活动推件(3)包括连接在所述顶部支座(23)侧边的活动轴杆(31)、设置在所述顶部支座(23)侧边的驱动槽座(32)、设置在所述驱动槽座(32)内的电磁线圈(33);

4.根据权利要求1所述的一种玻璃溅射层的加工控制系统,其特征在于,所述溅射孔(22)由上圆孔(221)和下方孔(222)组成,所述上圆孔(221)设置在所述下方孔(222)的上方;

5.根据权利要求4所述的一种玻璃溅射层的加工控制系统,其特征在于,所述下方孔(222)内壁设置有支撑块(26),所述支撑块(26)支撑在所述待镀膜工件(6)的底部,所述支撑块(26)设置为四个,且分别设置在所述下方孔(222)不同的边部上;

6.根据权利要求1所述的一种玻璃溅射层的加工控制系统,其特征在于,所述溅射孔(22)呈圆形,所述溅射孔(22)与所述待镀膜工件(6)形状、大小一致。

7.根据权利要求6所述的一种玻璃溅射层的加工控制系统,其特征在于,所述溅射孔(22)内壁设置有支撑块(26),所述支撑块(26)支撑在所述待镀膜工件(6)的底部,所述支撑块(26)设置为四个,且等间距设置在所述溅射孔(22)内壁;

8.根据权利要求5或者7所述的一种玻璃溅射层的加工控制系统,其特征在于,所述安装通槽(24)内壁设置有摩擦内壁(27),所述摩擦内壁(27)与所述待镀膜工件(6)外壁抵接;

9.根据权利要求8所述的一种玻璃溅射层的加工控制系统,其特征在于,所述活动推件(3)包括设置在所述顶部支座(23)外的驱动槽座(32)、设置在所述驱动槽座(32)内的弧槽(35)、对称设置在所述弧槽(35)内的驱动槽(36)以及设置在所述驱动槽(36)内的电磁线圈(33);

10.一种根据权利要求1所述的玻璃溅射层的加工控制系统的加工方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种玻璃溅射层的加工控制系统及其方法,其中系统具备安装架、支座组件、活动推件,安装架下方设置有安装台,安装台上安装有溅射阴极,支座组件具备底部支座、顶部支座,底部支座上开设有溅射孔,部支座内开设有安装通槽,安装通槽内安装有待镀膜工件,至少部分待镀膜工件正对溅射孔,溅射阴极受轰击、其上的金属原子通过溅射孔沉积在待镀膜工件上实现镀膜,活动推件用于推动顶部支座活动,以带动待镀膜工件被遮挡部分靠近溅射孔内沉积区活动。本发明中,活动推件推动顶部支座活动,以带动待镀膜工件被遮挡部分靠近溅射孔内沉积区活动,实现待镀膜工件被遮挡区域/支撑部位进行镀膜,实现了待镀膜工件的全面镀膜。

技术研发人员:董西阳,张西涛,胡殿芳,曾敏俊,陈建,鲁大学,马玉聪,刘俊

受保护的技术使用者:中建材(内江)玻璃高新技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!