一种环境友好的再生铸造铝合金熔体处理方法与流程

本发明涉及一种环境友好的再生铸造铝合金熔体处理方法,特别涉及社会回收废旧铝车轮再生生产铝制车轮。

背景技术:

1、随着2000年前后中国市场铝合金车轮的大量应用,报废车轮的数量近几年开始大量增加,所以造成国内市场上带漆废轮数量的大量增加。铝具有很高的可回收性,用废铝生产再生铝产品,不论是在节能还是环保方面效果都非常突出。

2、社会回收的废旧铝车轮表面污染较大,同时,废旧车轮表面附着一层有机漆膜,很难将废旧铝车轮直接进行熔化再生利用。一般都会经过清洗,脱漆等处理才能重新再生生产车轮产品,这就造成了成本的升高。由于这些问题的存在,废旧铝车轮再生铝生产企业都进行铝降级再生利用,配置低端,使得利用价值降低。

3、为了降低碳排放,实现节能减排,市场上也存在一些废旧铝车轮再利用方案。如专利cn113293302a公开一种废旧铝轮毂再利用生产线,该专利使用单独脱漆炉进行废旧铝轮毂脱漆,使得生产成本增加,且没有专门的精炼工艺,无法保证产出铝水能够生产车轮产品。专利cn112280985b公开一种采用回收铝制造高强韧铝合金的方法,该专利采用回收的废旧铝汽车轮毂通过加入适量合金元素提高铝合金强韧性,添加了v、zr、cr、sc等价格昂贵的合金元素,增加了生产成本,且不满足铝车轮产品成分标准要求。

4、在汽车零部件制造行业中,汽车使用报废后,废旧铝车轮还没有高效的通过废旧铝车轮再生生产铝制车轮的方法。

技术实现思路

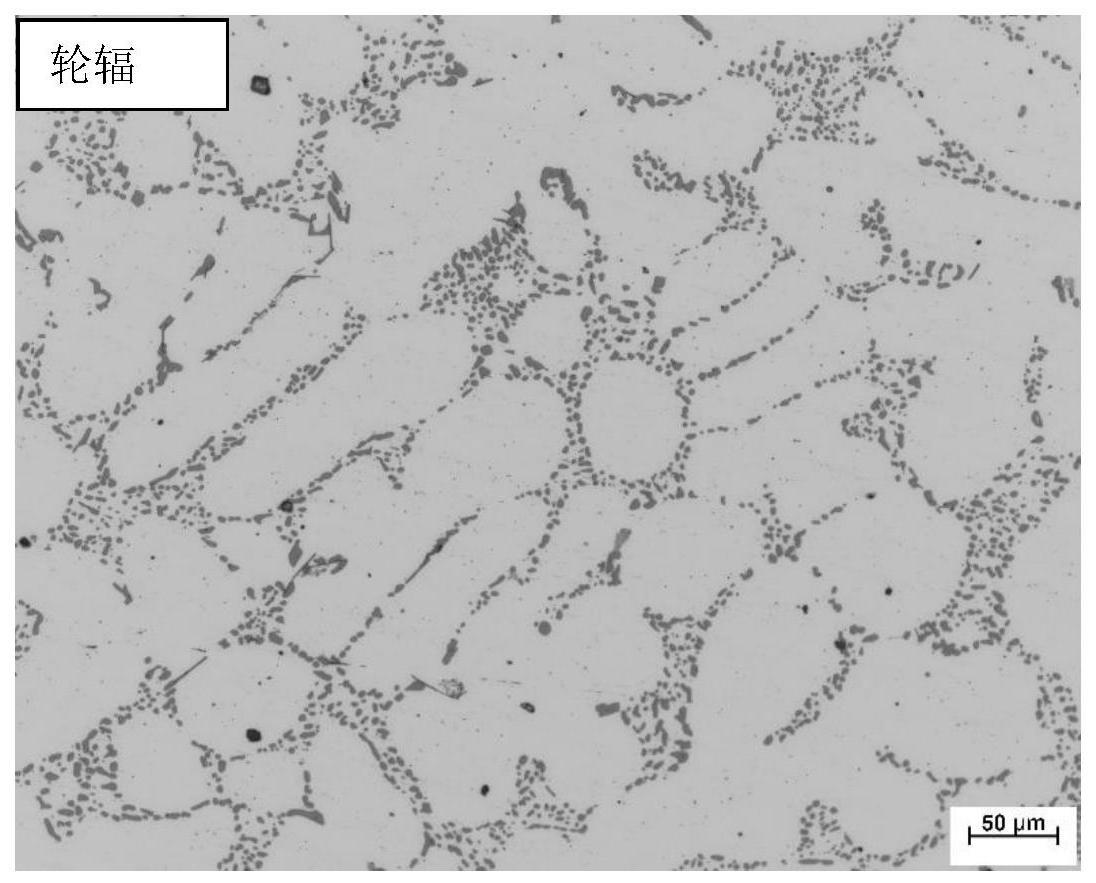

1、本发明的目的在于,提出一种环境友好的再生铸造铝合金熔体处理方法,以社会回收废旧铝车轮或a356铸件等为原材料,在不提前进行清洗、脱漆的情况下,采用双室炉熔炼、静置炉精炼、高纯氩气除气、管式过滤除渣的方式进行铝车轮的再生生产,简化了工艺步骤,降低了成本,实现了节能减排,提高了废旧铝车轮的使用价值。

2、根据本发明的目的,提出一种环境友好的再生铸造铝合金熔体处理方法,

3、(1)将废旧铝车轮放置于双室炉副室炉桥,控制双室炉副室温度在800-900℃之间,保温10-20分钟,进行废旧铝车轮的脱漆,将已完成脱漆的废旧铝车轮推至双室炉副室铝液中,双室炉主室温度控制在950℃-1150℃,获得再生铝液;

4、(2)步骤(1)完成后获得的再生铝液导入静置炉中,加入细化精炼剂进行细化精炼,再生铝液细化精炼扒渣后静置20-50分钟;

5、(3)步骤(2)完成后使用高纯氩气,进行转子除气,除气时间8-16分钟;

6、(4)步骤(3)完成后,在流槽中加入al8sr2re中间合金进行变质处理,并经ra级2801管式过滤除渣,获得再生铸造铝合金熔体。

7、按照本发明的一种实施方式,适宜的是,在所述步骤(1)中,向所述双室炉副室炉桥装载另一批废旧铝车轮,所述另一批废旧铝车轮将所述已完成脱漆的废旧铝车轮推至双室炉副室铝液中。

8、按照本发明的一种实施方式,适宜的是,所述步骤(1)中的所述废旧铝车轮为100%社会回收废旧铝车轮或a356铸件。

9、按照本发明的一种实施方式,适宜的是,所述步骤(1)中的所述双室炉副室的设定温度为850℃,所述废旧铝车轮的脱漆保温时间为15分钟,所述双室炉主室温度设定温度为1050℃。

10、按照本发明的一种实施方式,适宜的是,所述步骤(2)中的细化精炼剂成分为:kcl、mgcl2、caf2、kalf4和kbf4。

11、按照本发明的一种实施方式,适宜的是,所述细化精炼剂成分按重量百分比为:kcl:50%、mgcl2:28%、caf2:5%、kalf4:5%和kbf4:12%。

12、按照本发明的一种实施方式,适宜的是,所述步骤(2)中的所述精炼温度为690℃-760℃,时间为5-15分钟。

13、按照本发明的一种实施方式,适宜的是,所述步骤(3)所述ra级2801管式过滤为ra级别28管管式过滤。

14、按照本发明的一种实施方式,适宜的是,所述步骤(4)获得的再生铸造铝合金熔体用于倒入压铸机进行产品生产。

15、可以理解的是,所述步骤(1)所产生的烟气能够排放满足国家环保标准要求。

16、与现有技术相比,本发明具有以下优势:

17、(1)作为a356再生铝原材料的社会回收废旧铝车轮不用提前进行单独的清洗、脱漆等处理,而是将脱漆处理在双室炉之中进行,脱漆后直接可进行后续处理,简化了工艺步骤,降低了生产成本,再生铝液质量高,能生产高端车轮或其他底盘铸件产品;

18、(2)本发明的处理方法在保证铝液质量的同时,实现废旧铝车轮的回收利用,特别是废旧铝车轮再生生产铝制车轮,提高了废旧铝车轮的使用价值;

19、(3)采用本发明的处理方法实现废旧铝车轮的回收再生产,所产生的烟气能够满足国家环保标准要求,以实现节能减排,降低碳排放。

技术特征:

1.一种环境友好的再生铸造铝合金熔体处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的再生铸造铝合金熔体处理方法,其特征在于,在所述步骤(1)中,向所述双室炉副室炉桥装载另一批废旧铝车轮,所述另一批废旧铝车轮将所述已完成脱漆的废旧铝车轮推至双室炉副室铝液中。

3.根据权利要求1或2所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(1)中的所述废旧铝车轮为100%社会回收废旧铝车轮或a356铸件。

4.根据权利要求1所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(1)中的所述双室炉副室的设定温度为850℃,所述废旧铝车轮的脱漆保温时间为15分钟,所述双室炉主室温度设定温度为1050℃。

5.根据权利要求1所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(2)中的细化精炼剂成分为:kcl、mgcl2、caf2、kalf4和kbf4。

6.根据权利要求4所述的再生铸造铝合金熔体处理方法,其特征在于,所述细化精炼剂成分按重量百分比为:kcl:50%、mgcl2:28%、caf2:5%、kalf4:5%和kbf4:12%。

7.根据权利要求1、5或6所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(2)中的所述精炼温度为690℃-760℃,时间为5-15分钟。

8.根据权利要求1所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(3)所述ra级2801管式过滤为ra级别28管管式过滤。

9.根据权利要求1所述的再生铸造铝合金熔体处理方法,其特征在于,所述步骤(4)获得的再生铸造铝合金熔体用于倒入压铸机进行产品生产。

10.根据权利要求9所述的再生铸造铝合金熔体处理方法,其特征在于,所述产品为铝制车轮或汽车底盘铸件。

技术总结

本发明公开一种环境友好的再生铸造铝合金熔体处理方法,包括社会回收废旧铝车轮双室炉熔炼,静置炉复合精炼,高纯氩气除气和管式过滤除渣等步骤。将社会回收的废旧铝车轮或铸件等A356再生铝原材料放置于双室炉副室炉桥上脱漆熔化,双室炉副室炉温控制在800‑900℃,主室温度控制在950%‑1150℃,静置炉采用再生铸造铝合金细化精炼剂进行细化精炼并静置,采用高纯氩气进行除气,采用RA级2801管式过滤除渣后倒入压铸机进行产品生产。采用本发明的处理方法,废旧铝车轮不用提前单独脱漆处理,直接再生生产铝制车轮或其他底盘铸件,简化生产工艺,降低碳排放,再生铝液质量高,能生产高端车轮或其他底盘铸件产品。

技术研发人员:张振栋,徐佐,王巍,刘春海,徐世文,贾建磊,杨立国,王立生,刘海峰,张宏仁,蔡伟,李文良

受保护的技术使用者:中信戴卡股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!