一种气冷马氏体高强钢1500MS钢板及其制造方法与流程

本发明属于冶金行业冷轧板带生产,具体涉及一种气冷马氏体高强钢1500ms钢板及其制造方法。

背景技术:

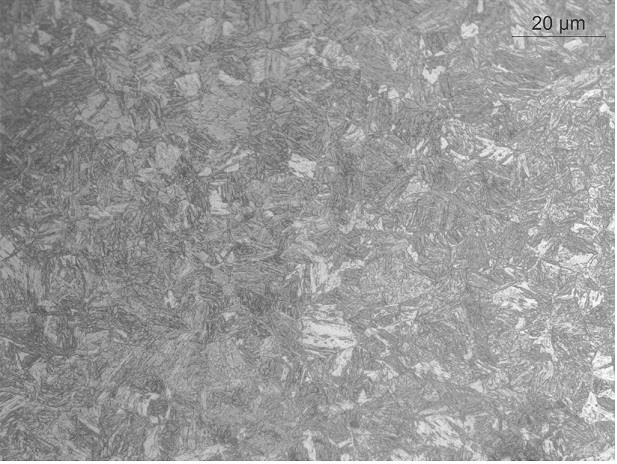

1、汽车轻量化设计是节能减排的重要手段,而高强度钢板的开发与应用是汽车轻量化设计的必然选择,也是未来汽车板发展的重要方向。冷轧马氏体钢是目前商业化最高强度冷轧钢板,有利于实现汽车结构件的减重。冷轧马氏体钢板按照抗拉强度分级,从最低980 mpa到最高1700 mpa级别,通常用于汽车保险杠、车门防撞杆、门槛加强件等截面零件的制造,通常的成形方式为辊压。冷轧马氏体钢的显微组织几乎全部为马氏体组织,主要通过高温奥氏体快速淬火转变为板条马氏体组织。目前,1500mpa及以上级别冷轧马氏体钢通常采用高温均热、快速水淬和低温回火的热处理工艺生产。

2、专利cn 109898018 a公开了一种冷轧1300mpa级的马氏体钢及其生产方法,c:0.19-0.25%、si:1.0-1.5%、mn:1.8-2.5%、al:0.02-0.07%、p≤0.02%、s≤0.005%、n≤0.005%,余量为fe及不可避免的杂质。板坯加热温度为1230~1280℃,保温180min以上;热轧开轧温度为大于1100℃,终轧温度为900~1000℃;卷取温度为650~700℃;冷轧压下率控制在40~50%之间;加热温度为839~880℃,保温时间为90-120s,水淬,入水温度为700-750℃,冷速为300-500℃/s,回火,回火温度为300-350℃,时效时间为370-400s,之后风冷至室温。

3、专利cn 108977726 a公开了一种抗延迟开裂的马氏体超高强度冷轧钢带及其制造方法,其化学成分重量百分比:c:0.10-0.24%,si+al:0.5-1.0%,mn:1.4-2.0%,w:0.05-0.25%,mo:0.04-0.12%,p≤0.012%,s≤0.003%,n≤0.003%,al:0.05-0.3%,ca:0.001-0.003%,ti和nb中的一种或两种,ti:0.02-0.04%,nb:0.02-0.04%,其余为fe和不可避免杂质。板坯加热温度1220-12600℃,保温时间40-50min,通过ar3-ar3+60℃热轧,轧后快速冷却,冷却速度20-50℃/s,卷取温度500-680℃;冷轧压下率40-65%;退火工序以≥5℃/s加热到奥氏体单相区,保温20-120s,然后以3-15℃/s冷却到700-780℃之间,以不小于500℃/s速度水冷冷却到100℃以下,然后酸洗,用感应加热的方式加热到300-400℃之间进行5-20s的回火,在100-240℃之间进行回火处理100-400s,最后经过0-0.4%平整,最终获得抗拉强度在1180mpa以上的单一马氏体组织的高强钢。

4、专利cn 109898018 a和cn 108977726 a,均采用水淬的连退机组生产冷轧马氏体高强钢,水淬后都需要进行回火处理,生产成本较高。国内连退机组具备水淬线的厂家非常少,其生产工艺的普遍性和适用性较低。由于水淬马氏体高强钢冷速快、组织应力大,板形控制难度大,表面质量难以保证。其次上述两专利涉及马氏体高强钢强度级别较低(最高为1300mpa级),无法满足当前轻量化发展需求,亟待开发一种适合轻量化发展需求、抗拉强度达到1500mpa、适合大部分连退机组生产且板形、表面质量良好的低成本冷轧马氏体高强钢。

技术实现思路

1、本发明的目的是开发一种气冷工艺马氏体高强钢1500ms钢板的制造方法,满足轻量化发展需求、适合大部分连退机组生产且板形、表面质量良好。

2、本发明解决上述技术问题的技术方案:一种气冷马氏体高强钢1500ms钢板,所述1500ms钢板化学成分及质量百分比如下:c:0.20-0.25%;si:0.4-0.6%;mn:2.0-2.5%;p≤0.018%;s≤0.008%;als:0.02-0.06%;nb:0.010-0.030%;ti:0.04-0.05%;cu:0.10-0.20%;ni:0.10-0.30%;cr:0.30-0.50%;b:0.0010-0.0020%,余量为fe及不可避免杂质。

3、本发明所述1500ms钢板屈服强度为1200-1500mpa,抗拉强度≥1500mpa,断后伸长率a80为≥5%。

4、本发明还提供一种上述气冷马氏体高强钢1500ms钢板的制造方法,所述制造方法包括炼钢、热连轧、罩退、冷轧、连退气冷工序,具体包括以下步骤:

5、a炼钢工序:根据气冷马氏体高强钢1500ms钢板目标化学成分进行冶炼,采用顶底复吹转炉-lf+rh双精炼-连铸工艺路径获得合格板坯;

6、b热连轧工序:将板坯经过加热、除鳞、粗轧、精轧、层流冷却、卷取获得热轧卷;

7、c罩退工序:将热轧卷放置于罩退炉进行退火软化处理;

8、d冷轧工序:将罩退热轧卷经过酸洗去除氧化铁皮后,冷轧成冷硬薄带钢;

9、e连退气冷工序:冷硬薄带钢经过预热段-加热一段+加热二段-均热段-缓冷段-高氢快冷段-过时效段-平整后,获得气冷马氏体高强钢1500ms。

10、本发明所述步骤b中板坯加热温度1230-1270℃,保温时间180-230min,精轧开轧温度1000-1100℃,终轧温度890-930℃,层流冷却采用前段1/2冷却,卷取温度600-640℃,轧制厚度2.0-5.0mm热轧板带;同时采用u冷模式,干头60m、尾部60m补偿35-50℃,下线热卷集中放置挡风墙内缓冷。

11、本发明所述步骤c中退火温度为635-665℃,加热时间6-8h,保温时间4-6h,并随炉缓冷,旨在改善1500ms热卷板宽方向组织性能差异,提高冷轧工序轧制稳定性。

12、本发明所述步骤d中冷轧压下率为40-70%,轧制厚度1.0-2.0mm的冷硬板带。

13、本发明所述步骤e中,预热段加热温度230-260℃,加热一段加热温度630-670℃,加热二段加热温度870-890℃;均热段均热温度870-890℃,均热时间110-180s;缓冷段以1-3℃/s的缓冷速率冷却至790-810℃,高氢快冷段以40-65℃/s的快冷速率冷却至250-260℃,过时效段在200-260℃范围内进行过时效处理230-370s,最后冷却至室温。

14、本发明所述步骤e中高氢快冷段,通过控制快冷段冷却气氛h2含量19-20%,左右两侧风箱与板带平面距离均设定为50-60mm,且两侧风箱与板带间距相同,冷却风机功率为额定功率的80-90%。

15、本发明所述步骤e中平整延伸率为0.5-0.7%,平整轧制力为12000-18000kn。

16、采用上述技术方案所产生的有益效果在于:本发明通过优化成分设计、热轧工艺、创新开发罩退工序改善板宽方向及通卷性能稳定性以解决边裂断带难题,实现热轧/冷轧工序界面稳定生产,充分发挥连退产线高氢快冷优势,关键创新连退工艺参数及快冷段特殊控制模式,最终实现气冷工艺路径下成功开发马氏体高强钢1500ms,避免水淬路径生产1500ms出现的板形不良及表面发污问题,实现气冷工艺生产1500mpa级别马氏体高强钢关键技术创新,为汽车行业轻量化发展提供优质选材。

- 还没有人留言评论。精彩留言会获得点赞!