一种烧结矿烟气降低CO含量的烧结方法与流程

本发明涉及钢冶烧结矿烧结,具体涉及降低co含量的烧结方法。

背景技术:

1、烧结矿的烧结过程是钢冶炼过程中前端比较重要的工序,但是同时烧结矿会产生大量的有害烟气,在钢冶炼全流程中,烧结过程产生的有害烟气的占比接近50%,因此对烧结矿烟气的治理尤为重要。烧结矿烟气中主要含有氮氧化物、硫氧化物、颗粒物粉尘以及一氧化碳。目前对于颗粒物以及氮氧化物、硫氧化物的研究比较充分了,但是对于去除其中一氧化碳的研究关注相对较少。

2、随着环保意识的逐步提升以及对于环境治理要求的逐渐提高,除了严格限制硫氧化物、氮氧化物以及颗粒物等有害物质的含量基础上,越来越对于有害烟气中一氧化碳的含量限制被逐步关注,现在某些地区对于一氧化碳排放标准在6000mg/m3以下,并且随着对环境排放要求的逐渐提高,可以预见的,这个标准的下限会在短时间内进一步的严格。

3、在对烧结烟气中一氧化碳的治理,主要需要在前端治理中尽量减少一氧化碳的产生以及在后端治理中对产生的一氧化碳进行去除。在烧结过程中,产生固体燃料中碳的不完全燃烧而产生一氧化碳:2c+o2=2co,同时完全燃烧产生的二氧化碳在烧结层的不同位置与碳结合,重新再生成一氧化碳:co2+c=2co,因此减少烧结过程中一氧化碳的产生不仅需要合理促进完全燃烧而减少碳不完全氧化为一氧化碳,同时也要控制避免完全燃烧产生的二氧化碳与碳反应重新生成一氧化碳。

4、在后端治理过程中,对于烟气中一氧化碳的催化氧化效率是需要研究人员重点关注的内容,现有技术中,对于co催化氧化剂主体活性成分多为铂、铑、钯等价格昂贵的贵金属,工艺多为涂覆工艺,使用涂覆工艺制备的co催化氧化剂在使用一段时间后表面活性层会被磨损消失,其催化活性会显著降低,从而造成催化剂失活而导致效率下降,增加维修维护成本;少量研究有浸渍方式,但是现有浸渍工艺会出现不均匀等现象,从而会使得催化氧化效果大打折扣。

5、中国发明专利公开文本cn114733318a公开了一种烧结烟气的治理方法,通过采用高炉处理烧结烟气从而达到减少烧结烟气中包括一氧化碳在内的各种有害物质的效果,但是其只关注的是后端治理,没有将后端治理与前端治理进行有效的结合。

技术实现思路

1、本发明的目的是提供一种烧结矿烟气降低co含量的烧结方法,借此有效降低烧结过程中产生的co含量。

2、本发明所述问题是通过以下技术方案解决的:

3、一种烧结矿烟气降低co含量的烧结方法,包括如下步骤:

4、(1)配料:配置tfe为50-68wt%的铁矿粉85-95重量份、生石灰为3-6重量份、白云石为1-2重量份以及焦粉为5-9重量份作为烧结原料;

5、(2)一次混料:将步骤(1)配置得到的烧结原料置入到混料机中,然后喷入3-5重量份的水,进行第一次混料,混料时间为5-9min;

6、(3)二混制粒:将步骤(2)一次混料得到的混合料置入到二次强力混料机中,同时喷入3-5重量份的水,进行二混制粒,得到烧结原料颗粒,烧结原料颗粒的粒径范围在0.5-12mm;

7、(4)料床布料:在料床上方设置单层的多辊布料器,多辊布料器倾斜设置,逆着料床前进的方向为前方,设置多辊布料器的底端朝向前方,而多辊布料器的顶端朝向后方,且多辊布料器与水平方向的夹角为33-46°,在多辊布料器顶端的上方设置有圆辊给料机,圆辊给料机的圆辊的转向与多辊布料器的各个辊的转向相反,圆辊的转速为5-8转/min,多辊布料器中各个辊的转速为10-33转/min,料床的移动速度为1.9-2.5m/min,通过圆辊给料机向多辊布料器释放步骤(3)制得的烧结原料颗粒,粒径较大的烧结原料颗粒快速下落(同时也会有弹射,弹向点火点的方向)铺向料床底部,粒径较小的烧结原料颗粒缓慢在多辊布料器的辊之间移动,最终主体布设于料层的顶端,使得料层底层中5-12mm粒径的烧结原料颗粒的比例为75-96wt%,料层中间层中3-8mm粒径的烧结原料颗粒的比例为65-90wt%,料层顶层中5mm粒径以下的烧结原料颗粒的占比为78-96wt%;料层底层为料层最底端至向上1/3高度处,料层顶层为料层最顶端至向下1/3高度处,料层中间层为料层底层和料层顶层之间的部分;布料的料层厚度为860-960mm;

8、(5)烟气回用富氧烧结;在料床上方设置有烟罩,烟罩顶部设置有混合烟气排入管道,在料层下方设置有多个风箱,通过抽取负压,使得气体从料层顶部通过料层向下流动并从风箱底部排出,料床移动的同时,持续按步骤(4)的方式进行布料,同时进行点火开始烧结,与点火炉连接有混合室,所述混合室中工业纯氧的体积含量设置为23-28%,点火采用混合室中的富氧气体进行点火,点火温度为1165-1180℃,同时启动风机通过多个风箱使得料层下方形成负压;从风箱底部排出的烟气分别与烟气处理管道和烟气回用管道连通,烟气回用管道的出口端与混合烟气排入管道的入口端连通,混合烟气排入管道的入口端同时与氧气排入管道连通,氧气和烟气在混合烟气排入管道内进行混合后通过烟罩排入到料层的表面;在混合烟气排入管道内的氧气体积含量设置为25-28%;进行烟气回用协同富氧烧结,得到烧结矿产品;

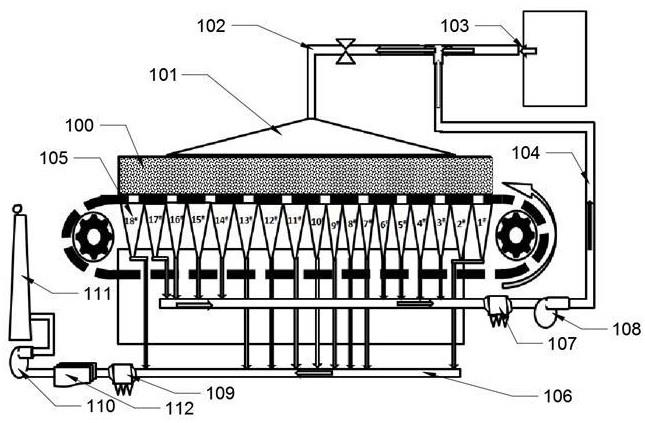

9、(6)烟气处理,在所述烟气处理管道上顺次设置有静电除尘器、活性炭脱硫部件、一氧化碳催化氧化装置、scr脱硝部件和循环风机,所述一氧化碳催化氧化装置包括引风管、进口弯管、催化氧化窑、催化氧化块、出口弯管和回风管;所述引风管和回风管均为两管端封闭的封闭管,所述引风管和回风管平行或近似平行设置,所述引风管和回风管均与烟气处理管道非平行设置,在引风管的侧壁上开设有入烟口和出烟口,所述入烟口与烟气处理管道前段末端连通,引风管的所述出烟口与进口弯管的入口端连通,进口弯管的出口端与催化氧化窑的顶端开口连通,多个所述催化氧化块排列布设于催化氧化窑内,催化氧化窑的底端开口与出口弯管的入口端连通,在回风管的侧壁上开设有催化气入口和催化气出口,出口弯管的出口端与回风管的催化气入口连通,催化气出口与烟气处理管道后段首端连通;烟气处理管道的终端与排烟烟囱连通,通过排烟烟囱将处理后的烟气进行排放。

10、上述烧结矿烟气降低co含量的烧结方法,步骤(5)中所述多个风箱从前至后依次划分为五个风箱组,距离点火点近的方向为前方,其中第一风箱组的风箱个数为总风箱数的10-15%,第二风箱组的风箱个数为20-25%,第三风箱组的风箱个数为35-40%,第四风箱组的风箱个数20-25%,第五风箱组的风箱个数为5-9%,其中从第一风箱组、第三风箱组和第五风箱组的风箱底部排出的烟气与烟气处理管道连通,从第二风箱组和第四风箱组的风箱底部排出的烟气与烟气回用管道连通;进入到烟气处理管道的烟气量与进入到烟气回用管道的烟气量的体积比为(65-75):(25-35)。

11、上述烧结矿烟气降低co含量的烧结方法,步骤(5)中,在烟气回用管道上顺次设置有静电除尘器和循环风机。

12、上述烧结矿烟气降低co含量的烧结方法,步骤(5)中,在排入料层内的气体中氧气的含量为17-22%。

13、上述烧结矿烟气降低co含量的烧结方法,在烟罩中的料层中后部单独设置有富氧空气管道,朝向料层喷射富氧空气,所述富氧空气中氧气含量为29-38%。

14、上述烧结矿烟气降低co含量的烧结方法,步骤(6)的催化氧化块为含锆莫来石蜂窝陶瓷为载体、硝酸铜和硝酸铈复配的水溶液为活性催化成分的复合长方块体,每块所述含锆莫来石蜂窝陶瓷均设置有竖直的多个密布通孔,密布通孔的孔径为1.5-2.5mm,通孔和通孔之间的壁厚为0.8-1.3mm,所述含锆莫来石蜂窝陶瓷的锆含量为0.9-1.8wt%。

15、上述烧结矿烟气降低co含量的烧结方法,步骤(6)的催化氧化块的制备方法包括如下步骤:i,含锆莫来石蜂窝陶瓷焙烧;ii,配置硝酸铜和硝酸铈的复配水溶液;iii,将步骤i得到的含锆莫来石蜂窝陶瓷置入到步骤ii配置得到的水溶液中,设置搅拌桨使得水溶液形成涡流,设置含锆莫来石蜂窝陶瓷的密布通孔方向朝向涡流流动的方向,进行浸渍10-15小时;iv,将步骤iii得到的催化氧化块进行焙烧。

16、上述烧结矿烟气降低co含量的烧结方法,,步骤(6)的催化氧化块的制备方法包括如下步骤:i,含锆莫来石蜂窝陶瓷清洗之后置入焙烧炉中进行焙烧,焙烧温度为380-620℃,焙烧时间为0.8-2.2小时;ii,按照(1-6):(0.8-1.2)的重量比称取cu (no3) 2·6h2o和ce(no3)3·6h2o,然后与去离子水混合配制成浓度为0.38-2mol/l的复配的水溶液;iii,将步骤i得到的含锆莫来石蜂窝陶瓷置入到步骤ii配置得到的水溶液中,通过在水溶液表面设置搅拌桨使得水溶液形成涡流,设置含锆莫来石蜂窝陶瓷的密布通孔方向朝向涡流流动的方向,浸渍10-15小时后取出得到浸渍后的催化氧化块;iv,将步骤iii得到的催化氧化块置入到焙烧炉中,在惰性气体保护的气氛中,加热至180-280℃,保温3.5-5小时后冷却,即得到催化氧化块产品。

17、上述烧结矿烟气降低co含量的烧结方法,所述催化氧化块在催化氧化窑内采用多层的形式进行排列摆放,且每层催化氧化块的长和宽均不相等,使得任意一层的相邻催化氧化块之间的间隙均不在同一个竖直平面内,或各层的催化氧化块均错位摆放,使得任意一层的相邻催化氧化块之间的间隙均不在同一个竖直平面内;所有所述催化氧化块的密布通孔均分别朝向催化氧化窑的底端开口和顶端开口。

18、作为优选,在料床上设置有支撑架,所述支撑架的高度使得支撑架的顶端位于料层的烧结矿层的底端以及燃烧软融层的顶端。

19、烧结过程中,料层从上到下分为烧结矿层(或称为烧结矿带)(1200℃以上)、燃烧软融层(或称为燃烧带)(700-1200℃)、预热层(或称为干燥预热带)(100-700℃)、过湿层(或称为过湿带)(70-100℃)和原料料层(60℃左右或以下)。

20、作为优选,在烟罩上竖向贯穿设置有氢气喷嘴,所述氢气喷嘴设置于料床前部的上方且位于点火点的后部,氢气的喷吹的体积浓度为0.52-0.91%,烧结速度控制为20.82-25.2mm/min,点火点位置为a点,料床中点位置为b点,a点和b点之间的中点为c点,其中氢气喷嘴设置在a点和c点之间的数量是设置在b点和c点之间数量的2-5倍。

21、本发明的技术效果在于:

22、(1)本发明通过合理设置多辊布料器以布料料层中各层中粒径尺寸的比例,使得整体而言,从下到上粒径逐渐变小,并且使用单层的多辊布料器,既实现了整体的下大上小的布料方式,相对于多层布料器而言,进一步的减少了二混制粒得到颗粒物与布料器过多的碰撞从而导致粉料增加的情况出现。从而结合厚料层、烟气回用和富氧措施,强化了料层透气性,强化了与厚料层、烟气回用和富氧等措施的协调力度,从而强化了完全燃烧,大幅降低了co的产生。

23、(2)通过在具体布料方式的基础上设置厚料层的整体料层结构,由于厚料层强化了蓄热效果,提高了烧结上层的余热利用,从而降低了固体燃耗和热量消耗,从而可以降低烟气中产生co的比例,但是如果单独设置厚料层,则会降低透气性,本发明配合具体下大上小的布料方式以及强化富氧,从而避免了氧势降低等不良后果,使得在厚料层的基础上,强化了其优势而同时结合其它措施,降低了其劣势,从而整体上强化了完全燃烧,降低了co的产生。

24、(3)通过采用烟气回用(进一步燃烧烟气中的co)和富氧配合的方式,使得更加强化的将烟气中的一氧化碳进行二次燃烧,由于烧结烟气循环会造成o2含量偏低,影响烧结矿质量,且增大co生成,而富氧的操作提高了氧势,可以降低固体燃耗,可实现减排co,同时烧结矿产、质量都有提升,吨矿固耗和co排放量进一步降低,从而使得烟气与空气混合在料层中燃烧的过程更加完全,通过合理设置排放烟气和回用烟气的比例以及回用烟气的位置(通过风箱位置的合理选取,合理选择co含量较高的位置进行回用),从而最优化的回用了烟气;由于设置了透气性较佳的料层,从而使得气体在料层中的流动更加通畅,使得富氧协同烟气回用的效果更加明显。即烟气回用与富氧烧结以及厚料层的具体布料方式相互协调,从而从源头和过程降低了co的产生,从而大幅度的降低了烟气中co的含量。

25、(4)通过在特定位置设置支撑架,减小了下部料层负荷,改善了下部料层的透气性,从而使得料层内氧势提高,燃烧程度上升,从而燃烧产生的co量减少,从而可以作为前述各措施的有效补充。

26、(5)通过对催化氧化块的浸渍方式和摆放方式进行具体限定,使得在浸渍过程中,通过协调液体与含锆莫来石蜂窝陶瓷的接触方式,使得浸渍更加充分和均匀;通过设置特定一氧化碳催化氧化装置的各部件的结构,配合具体的催化氧化块摆放方式,使得烟气从顶部向下流动过程尽可能的从多孔结构中流过,并且这样的设置增加了烟气在催化氧化窑内的停留时间,从而强化了对烟气中co吸附的强度,减小了后续烟气中co的排放量。

- 还没有人留言评论。精彩留言会获得点赞!