一种大直径高洁净细晶均质铝合金铸棒的制备方法与流程

本发明属于铝合金制备,具体是涉及一种大直径高洁净细晶均质铝合金铸棒的制备方法。

背景技术:

1、铝合金具有密度低、比强度高、耐腐蚀、可阳极氧化、易加工成形、可回收利用等优点,广泛应用于建筑、电力、电子通讯、交通运输、机械设备、航空航天、武器装备等领域。近年来随着我国新能源汽车、光伏发电、5g通讯、特高压输电、高速轨道交通等新能源、新基建产业的快速发展,对铝材产品的力学、氧化着色、导电导热、耐腐蚀、抗疲劳等性能要求越来越高。

2、氢气孔和夹杂物是铝合金铸棒内部的常见缺陷,并最终会遗留到铝材产品,从而降低铝材产品的力学、导电导热、氧化着色、耐腐蚀和抗疲劳性能等。细化铝合金铸棒的晶粒组织,提高组织成分的均匀性,不仅有利于提高铝材产品的性能,还能提高铝材的挤压速度和表面质量。因此,获得高洁净细晶均质的铝合金铸棒是生产高性能铝材产品的基础和关键。

3、公开号为cn112605352a的专利申请公开了一种铝合金铸棒的铸造方法,通过优化铝合金铸棒的化学组成元素以及结晶器的结构,使得铸造铝合金铸棒时,通过控制器能实现对温度、搅拌速度以及搅拌时间进行更精准的控制,在保证铝合金熔体成型性的同时,还能保证铝合金熔体内部温度的均匀性,增加非均匀形核,产生细化晶粒的效果,进而降低铸棒产生裂纹的倾向,提高铸造质量及成品率,解决了铸造大直径铝合金铸棒时熔体温度不均匀,导致铸棒内部产生裂纹的问题。

4、公开号为cn110923526a的专利申请公开了一种超大规格铝合金圆棒的制备方法,包括配料:准备软起料和正式料,铸造:将软起料灌入过滤箱,从过滤箱出口端排出导入圆棒结晶器,过滤箱的进口端引入正式料,铝熔体填充至高度120-180mm后开启铸造,获得铝合金圆棒,去应力处理。该专利解决了铸造大规格圆棒时存在成分不均匀、底部裂纹、浇口裂纹倾向增加、氢含量和渣含量高、晶粒粗大等问题。

5、公开号为cn109055786a的专利申请公开了一种6系铝合金铸棒的生产工艺,主要包括熔炼、除渣、精炼、细化、过滤、除气和铸造,其中精炼过程中所采用的精炼剂为caco3和srco3粉末按照质量份数比为1-19:1的配比均匀混合后研磨成30-40μm粒径的粉末,细化过程中加入了al-ti-b丝细化剂进行在线细化,除气过程中采用石墨转子对铝液进行除气,铝液的氢含量基本控制在0.2ml/100gal以内,解决了现有的精炼剂适用在6系铝合金铸棒制备时存在精炼效果不佳的问题。

6、从生产实践和文献资料检索结果来看,现有技术制备的铝合金铸棒仍然存在洁净度低、晶粒粗大、偏析层过厚、组织成分不均匀等问题,导致铝材产品性能低、表面质量差、挤压速度慢、成材率低等,严重制约铝加工产业的高质量发展。因此,现有铝合金铸棒的制备技术仍有待改进和发展。

技术实现思路

1、本发明的目的在于针对上述存在问题和不足,提供一种大直径高洁净细晶均质铝合金铸棒的制备方法,通过科学设计铝合金铸棒的制备工艺流程和工艺参数,降低铝合金液的含氢量和含渣量,提高铝合金铸棒的洁净度,细化铝合金铸棒的晶粒,均匀化铝合金铸棒的成分,获得大直径高洁净细晶均质的铝合金铸棒。

2、本发明的技术方案是这样实现的:

3、一种大直径高洁净细晶均质铝合金铸棒的制备方法,其特点是,依次包括以下步骤:

4、(1)按铝合金铸棒的成分组成及质量百分比,熔炼配制铝合金液;

5、(2)采用惰性气体和精炼剂对炉内铝合金液进行喷吹精炼除渣处理,然后扒去铝合金液表面的浮渣,并在铝合金液表面撒上覆盖剂;

6、(3)通过炉底安装的透气砖向炉内铝合金液通入惰性气体进行精炼除氢处理;

7、(4)将铝合金液导入流槽,然后向流槽内的铝合金液加入晶粒细化剂进行晶粒细化处理;

8、(5)将经过晶粒细化处理的铝合金液流过设置在流槽上的除气箱进行深度除氢处理;

9、(6)将深度除氢处理后的铝合金液流过设置在流槽上的深床过滤箱或者管式过滤箱进行过滤处理;

10、(7)采用油气滑半连续铸造机将铝合金液半连续铸造成铝合金铸棒;

11、(8)将铝合金铸棒进行高温均质处理,喷水雾冷却后得到所述大直径高洁净细晶均质铝合金铸棒。

12、作为优选地,步骤(2)中所述惰性气体为纯度≥99.9%的氩气或者纯度≥99.9%的氮气。

13、惰性气体的纯度越高,含有的水汽越少,越有利于降低炉内铝合金液的含气量。因而,生产的铝材档次越高,选用的惰性气体纯度也应当越高。但惰性气体的纯度越高,价格也越高,相应也会增加生产成本。

14、作为优选地,步骤(2)中所述精炼剂的用量为铝合金液重量的0.2-0.4%,喷吹精炼时间为20-30分钟。

15、所述喷吹精炼是采用喷粉罐和不锈钢钢管,以惰性气体为载体,将粉末状精炼剂喷吹进入铝合金液,使精炼剂与铝合金液充分接触反应,将铝合金液中的夹杂物带出上浮至液面,达到除渣作用,喷吹精炼也有一定的除氢作用。精炼剂的用量、精炼时间与精炼剂的质量密切相关,精炼剂的质量越高,精炼剂用量也越少,精炼时间也可以少些。

16、作为优选地,步骤(2)中所述精炼剂由以下质量百分比的成分组成:zncl2 40-50%,k2co3 20-30%,nano3 5-10%,kf 8-13%,k2so4 5-8%,li2so4 3-5%。

17、作为优选地,步骤(2)中所述精炼剂的制备方法依次包括如下步骤:(1)选用纯度≥99.8%的zncl2、k2co3、nano3、kf、k2so4、li2so4为原材料进行配料;(2)在纯度≥99.99%的氩气保护下将原材料在1150-1200℃加热熔化,然后冷却凝固块体精炼剂;(3)将块体精炼剂粉粹成粒径≤2毫米粉末,得到所述精炼剂。

18、炉内铝合金液的洁净度将影响到最终铝合金铸棒的洁净度,而炉内铝合金液的洁净度与精炼剂的质量密切相关。现有精炼剂主要采用钠盐、氟盐、氯盐、六氯乙烷等原材料直接破碎混合而成,未发挥原材料之间的相互作用,导致精炼剂的熔点高,除渣效率低,除渣率通常只有30-40%。为了提高炉内铝合金液的洁净度,发明人通过大量实验研究,研制了更高效环保的精炼剂,精炼剂以zncl2为主要成分,再配上少量的k2co3、nano3、kf、k2so4、li2so4,在高纯氩气保护下先将原材料在1150-1200℃加热熔化,然后再冷却凝固和粉碎成粉末状精炼剂,精炼剂中的zncl2的熔点为290℃,nano3的熔点为306.8℃,都极易熔解于铝合金液中。k2co3的熔点为891℃,kf的熔点为858℃,k2so4的熔点为1069℃,li2so4的熔点为859℃,虽然k2co3、kf、k2so4、li2so4的熔点较高,但通过熔化和凝固结晶,k2co3与kf可形成熔点仅为688℃的kf·k2co3共晶体,k2so4与li2so4可形成熔点仅为716℃的k2so4·li2so4共晶体,使精炼剂的熔点进一步大幅下降,使精炼剂在铝合金液中更容易熔解,其中,zncl2分解出cl2,k2co3分解出co2,nano3分解出n2、co2和no气体,大量的气泡在上浮过程中捕获铝合金液中的夹杂物,起到高效除渣效果。而k2so4·li2so4共晶体熔解成液态熔盐,对氧化铝等夹杂物具有很好的润湿球化作用,促进夹杂物与铝液的分离,可进一步提高除渣效率,除渣率可达到50%。另外,该精炼剂不含钠盐和六氯乙烷,只含少量氟盐,使用也更加环保。

19、作为优选地,步骤(3)中所述惰性气体是纯度≥99.99%的氩气或者纯度≥99.99%的氮气。

20、作为优选地,步骤(3)中惰性气体的流量为0.3-0.6立方米/分钟,通气时间为10-20分钟。

21、炉底透气砖除气是在熔铝炉的底部安装多个带有大量孔洞的透气砖,然后通过透气砖向炉内的铝合金液中通入惰性气体,惰性气体经过多孔透气砖后被分解成细小均匀的小气泡,小气泡在上浮过程中捕获铝合金液中的氢,然后上浮带出铝合金液,起到除氢作用。由于熔铝炉底部均匀安装有多个透气砖,使得气泡在铝合金液分布均匀,惰性气体气泡在上浮时对铝合金液还有搅拌作用,提高了除氢效率,避免了存在死角。通过透气砖炉内精炼除氢,通常可将炉内铝合金液的含氢量降至0.2ml/100gal以下,大幅提高炉内铝合金液的洁净度。

22、作为优选地,步骤(4)中所述晶粒细化剂为铝钛硼合金丝或者铝钛碳合金丝,晶粒细化剂对加入量为铝合金液重量的0.1-0.3%。

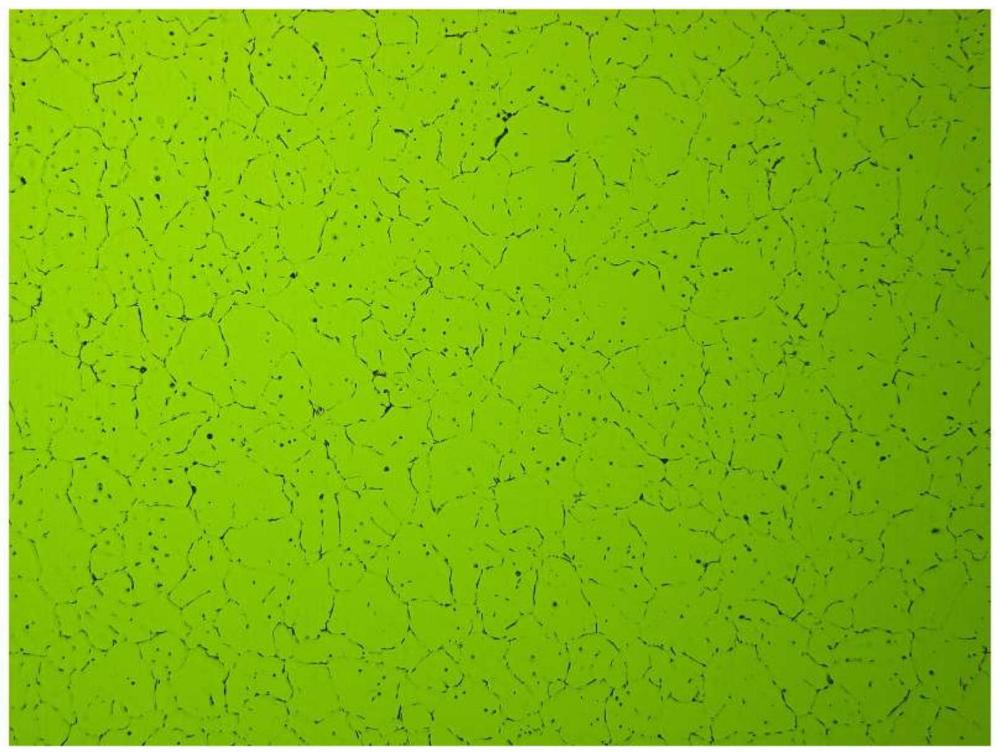

23、向流槽内铝合金液加入晶粒细化剂是根据流槽内铝合金液的流量采用送丝机将晶粒细化剂缓慢加入到铝合金液,可以最大程度发挥晶粒细化剂的晶粒细化效果,显著细化铝合金铸棒的晶粒组织,改善铝合金铸棒的组织均匀性。通常是晶粒细化剂的加入量越大,晶粒细化效果越好,但过多的加入晶粒细化剂,细化效果并不会成比例增加,反而会增加生产成本。因而,应当根据铝合金的特性和铝材产品的档次合理选择晶粒细化剂的加入量。

24、作为优选地,步骤(5)中所述除气箱内石墨转子的转速为300-500转/分钟,石墨转子上的气体流量为1-5立方米/小时,气体压力为0.3-0.9mpa。

25、作为优选地,步骤(5)中所述除气箱内通入的气体是纯度≥99.99%的氩气,或者纯度≥99.99%的氮气,或者由纯度≥99.99%的氩气或者纯度≥99.99%的氮气与纯度≥99.99%的氯气组成的混合气体,混合气体中氯气的体积百分比为1-5%。

26、除气箱除氢是通过除气箱内高速旋转的石墨转子将氩气、氮气或者含氯气组成的混合气体破碎成细小的气泡并进入铝合金液中,利用氢在铝合金液与气泡间的分压差,使铝合金液中的氢原子不断扩散到气泡内,然后随气泡上浮逸出铝合金液,起到除氢作用。经过除气箱除氢后,铝合金液的含氢量可降低到0.1ml/100gal以下,从而大幅提高铝合金液的洁净度。

27、步骤(6)中所述深床过滤箱的过滤介质是由不同粒径的氧化铝球或颗粒按一定比例的逐层堆积而成,过滤后铝合金液中5μm以上夹杂物的去除率可达到95%以上。所述管式过滤箱的过滤介质是由粒径2-6mm的氮化硅陶瓷颗粒与粘结剂高温烧结而成的陶瓷管,陶瓷管内部有大量曲折的孔隙,当铝合金液流过陶瓷过滤管时,夹杂物被吸附或阻挡在陶瓷过滤管的表面和孔隙内壁上,达到过滤除渣作用。过滤后铝合金液中5μm以上夹杂物的去除率可达到98%以上。深床过滤和管式过滤都属于高精度过滤,应根据铝材产品的具体要求选择深床过滤还是管式过滤,但无论是深床过滤还是管式过滤,其过滤效果都远远好于泡沫陶瓷板的过滤效果,因而能大幅提高铝合金铸棒的洁净度。

28、作为优选地,步骤(7)中所述铝合金液的温度为680-720℃,半连续铸造的速度为50-200毫米/分钟,冷却水温度≤40℃。

29、所述油气滑半连续铸造是通过铸造结晶器内的石墨环通入油气,在石墨环和铝合金液之间形成一层油气膜,通过降低对铝合金液的激冷,从而大幅减小铸棒表面的偏析层厚度,获得表面光滑的铝合金铸棒。为了获得高质量的铝合金铸棒,为了防止发生铝液泄漏事故,需要严格遵守半连续铸造的操作规程和严格控制半连续铸造的工艺参数。

30、作为优选地,步骤(8)中所述高温均质的加热温度为560-590℃,加热时间为5-10小时。

31、对铝合金铸棒进行高温均质处理,目的是熔解铸棒内部的粗大金属间化合物,消除铸棒内部的宏微观成分偏析和内应力,进一步提高铝合金铸棒的组织成分均匀性,降低铝合金铸棒的变形抗力,既有利提高铝材的挤压速度,又能进一步提高铝材性能和质量。加热温度低或者加热时间短,会导致均质不充分。而加热温度过高也会导致铝合金铸棒过烧,反而会降低铸棒的挤压性能和铝材产品的性能。

32、与现有技术相比,本发明具有如下有益效果:本发明通过科学设计铝合金铸棒的制备工艺流程和工艺参数,大幅降低铝合金液的含氢量和含渣量,提高铝合金铸棒的洁净度,细化铝合金铸棒的晶粒,提高大直径铝合金铸棒的组织成分均匀性,获得高洁净细晶均质的铝合金铸棒,铝合金铸棒的含氢量低至0.1ml/100gal以下,含渣量低至0.05mm2/kgal。

- 还没有人留言评论。精彩留言会获得点赞!