一种用于催化剂载体的活性焦及其制备方法与流程

[0001]

本发明涉及一种用于催化剂载体的活性焦及其制备方法,属活性焦和催化剂技术领域。

背景技术:

[0002]

随着工业发展和环保要求的提高,活性炭/焦的生产和研究发展迅速,其应用领域也逐渐拓宽。活性焦是一种具有多孔结构的含c物质,作为一种非典型多孔碳材料,有类似石墨的层状微晶结构和丰富的表面官能团结构,具有合理比表面积和孔隙结构,是一种优良的吸附剂与载体。活性焦还具有制备低成本、机械强度高的特点,以及具有比表面大、孔隙结构发达、表面官能团丰富、化学性质稳定和吸附性能好的优点,是一种优异的催化剂载体。

[0003]

活性焦优良的吸附性能与其丰富的孔隙结构密不可分,孔隙结构为催化剂的吸附、存储提供空间,其形成主要来源于碳化和活化过程中挥发组分的释放以及c原子的烧蚀。国际纯粹与应用化学协会(iupac)将多孔材料的孔结构分为微孔(孔径小于2nm)、中孔(孔径在2-50nm之间)、大孔(孔径大于50nm)。其中,大孔直接与外部接触,是吸附质最先进入的通道;中孔作为连接大孔和微孔的中间结构,对无法进入微孔的吸附质具有一定的吸附作用,且是催化剂负载的主要场所;微孔贡献最大的比表面积,其丰富程度决定活性焦的吸附性能。综上,具有优良吸附性能的活性焦连接表面的大孔和中孔结构,为催化剂的负载和存储提供空间。

[0004]

传统的活性焦制备一般选用高品质的烟煤或无烟煤等高品质煤炭资源作为原料来制备高性能的活性焦。但高阶煤的使用不仅大大增加了活性焦的制备成本,也不利于资源的合理化利用。因此,为降低活性焦的制备成本,许多学者开始探究利用低阶煤、污泥、农业废弃物来进行活性焦的制备。用生物质与煤之间的协同作用,可以制备高质量的活性焦。其中,稻壳是一种废弃的天然有机-无机复合材料,有机部分包含的木质素、纤维素和半纤维素约占80-85wt%,无机部分的sio2约占15-20wt%。稻壳还可以转化成各种碳材料,例如活性炭,硬碳,多孔碳。更重要的是,无机材料二氧化硅可以充当微孔/纳米孔模板,形成较大的比表面积,提高孔隙率和分级孔隙结构。

[0005]

101993066acn公开了一种脱硫脱硝活性焦的制备方法,该方法在煤粉混合时加入6%-15%的沥青、10%-25%的焦油、8%-12%的水、0.5%-2.5%的五氧化二钒和0.5%-3%的氧化铜,通过成型、干燥和炭化活化制得脱硝活性焦。五氧化二钒和氧化铜两种纯金属氧化物的添加会增加脱硫脱硝活性焦的成本,而且无法避免五氧化二钒具有生物毒性的问题。110791305acn公开了一种高效制备活性焦的方法。采用生物质与煤共热解,利用两者之间的协同作用,热解产物得到充分利用,减少对外部能源的利用。热解初步得到微孔结构丰富的半焦,然后再经过活化和负载金属化合物的方法制得活性焦。但得到的活性焦机械强度较低,催化性能较低。因此,有必要对现有活性焦产品进行改进,同时实现生物质废弃物的清洁高效利用及制备出机械强度高、孔隙率高、比表面积大、化学性质稳定的活性焦。

技术实现要素:

[0006]

本发明的目的在于提供一种用于催化剂载体的活性焦及其制备方法,以改善现有活性焦的孔隙率,比表面积和机械强度等性质,提供具有良好吸附和和化学催化功能的用于负载催化剂的活性焦。

[0007]

一种用于催化剂载体的活性焦及其制备方法,其特征在于具有以下的工艺过程和步骤:

[0008]

(d)选择烟煤和生物质稻壳分别进行破碎,粒度为150-300目,然后进行干燥,烘干温度为100-120℃,烘干时间为4-8h,将破碎干燥后的烟煤和稻壳按照一定的比例(1:0,2:1,1:1,1:2,0:1)进行混合;

[0009]

(e)由于碳化需要在惰性气氛下进行,因此在实验前,调节n2流速为200-300ml/min排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,达到设定的热解温度(400℃,500℃,600℃)后,称取不同比例的烟煤和稻壳混合料5-8g装入耐高温坩埚中,推入高温管

[0010]

(f)式炉中部,调整氮气的流速为80-100ml/min,然后使其在预设条件下进行碳化反应,碳化时间为30-60min,达到设定的碳化时间后,炉子开始进行降温程序,保持n2通入,使样品在惰性气氛下冷却到室温,取出坩埚,对剩余的样品即半焦称重记录,并装入试管封存待检;

[0011]

(g)对得到的半焦在10%-40%水蒸气与10%-40%co2混合气氛下进行活化,在实验前,调节n2流速为200-300ml/min排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,升温到活化温度(700℃,750℃,800℃,850℃)后,通过流量计调节co2的流量,通过微量注射泵调节水蒸气的流量,用氮气补足,保证总气体流量为1000ml/min,称取半焦10-15g装入耐高温坩埚中,推入高温管式炉中部,进行活化反应,活化时间为30min,60min,90min,当到达预设的活化时间后,将气体切换为只有n2的惰性气氛下进行冷却,直到冷却到室温,取出样品,得到活性焦,称重记录,并装入试管封存待检。

附图说明

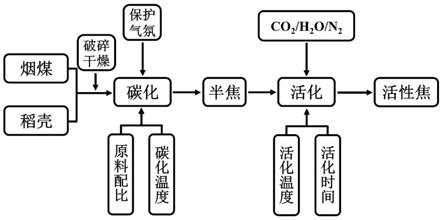

[0012]

图1为本发明所述用于催化剂载体的活性焦制备方法的流程图。

[0013]

图2为本发明所述方法制备的半焦产率随碳化温度和掺混比例的变化趋势。

[0014]

图3为本发明所述方法制备的活性焦产率随活化温度和活化时间的变化趋势。

[0015]

图4为本发明所述方法制备的活性焦的sem图。

具体实施方式

[0016]

下面结合附图,通过实施例对本发明提供的用于催化剂载体的活性焦及其制备方法作进一步说明。

[0017]

实施例1

[0018]

将原料烟煤和稻壳分别进行破碎,粒度为200目,然后在100℃下,烘干6h,称取60g烟煤粉备用。

[0019]

调节n2流速为200ml/min,排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,达到热解温度400℃后,称取的20g烟煤粉装入耐高温坩埚

中,推入高温管式炉中部,调整氮气的流速为100ml/min,进行碳化反应30min后,保持n2通入,使样品在惰性气氛下冷却到室温,取出坩埚,对剩余的样品即半焦称重记录,并装入试管封存待检;

[0020]

调节n2流速为200-300ml/min排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,升温到活化温度700℃后,通过流量计调节co2的流量为400ml/min,通过微量注射泵调节水蒸气的流量为100ml/min,调节氮气的流量为500ml/min,称取半焦5g装入耐高温坩埚中,推入高温管式炉中部,进行活化反应30min,当到达预设的活化时间后,将气体切换为只有n2的惰性气氛下进行冷却,直到冷却到室温,取出样品,得到活性焦,称重记录,并装入试管封存待检。

[0021]

实施例2

[0022]

将原料烟煤和稻壳分别进行破碎,粒度为200目,然后在100℃下,烘干6h,称取40g烟煤粉和20g稻壳进行混合。

[0023]

调节n2流速为200ml/min,排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,达到热解温度500℃后,称取的20g烟煤粉和稻壳的混合物装入耐高温坩埚中,推入高温管式炉中部,调整氮气的流速为100ml/min,进行碳化反应30min后,保持n2通入,使样品在惰性气氛下冷却到室温,取出坩埚,对剩余的样品即半焦称重记录,并装入试管封存待检;

[0024]

调节n2流速为200-300ml/min排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,升温到活化温度800℃后,通过流量计调节co2的流量为400ml/min,通过微量注射泵调节水蒸气的流量为100ml/min,调节氮气的流量为500ml/min,称取半焦5g装入耐高温坩埚中,推入高温管式炉中部,进行活化反应60min,当到达预设的活化时间后,将气体切换为只有n2的惰性气氛下进行冷却,直到冷却到室温,取出样品,得到活性焦,称重记录,并装入试管封存待检。

[0025]

实施例3

[0026]

将原料烟煤和稻壳分别进行破碎,粒度为200目,然后在100℃下,烘干6h,称取40g烟煤粉和20g稻壳进行混合。

[0027]

调节n2流速为200ml/min,排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,达到热解温度600℃后,称取的20g烟煤粉和稻壳的混合物装入耐高温坩埚中,推入高温管式炉中部,调整氮气的流速为100ml/min,进行碳化反应30min后,保持n2通入,使样品在惰性气氛下冷却到室温,取出坩埚,对剩余的样品即半焦称重记录,并装入试管封存待检;

[0028]

调节n2流速为200-300ml/min排出高温管式炉内的空气,打开高温管式反应炉的开关,并调节升温速为10℃/min,升温到活化温度800℃后,通过流量计调节co2的流量为400ml/min,通过微量注射泵调节水蒸气的流量为100ml/min,调节氮气的流量为500ml/min,称取半焦5g装入耐高温坩埚中,推入高温管式炉中部,进行活化反应30min,当到达预设的活化时间后,将气体切换为只有n2的惰性气氛下进行冷却,直到冷却到室温,取出样品,得到活性焦,称重记录,并装入试管封存待检。

[0029]

测试实验结果评价分析

[0030]

烟煤与稻壳共热解过程中存在着相互作用,作用的结果是稻壳的部分碳被固定在

半焦中,使半焦产率提高。另外,稻壳中的sio2可以充当微孔/纳米孔模板,形成较大的比表面积,提高孔隙率和分级孔隙结构。

[0031]

如图2所示,根据本发明实施例1,例2,例3所制备的半焦的产率随温度和掺混比例的变化趋势,随碳化温度从400℃升高到600℃,半焦产率逐渐下降,主要是由于温度的上升促进挥发分的释放速率。由于稻壳的挥发分含量较高,在相同温度下,随着其掺混比例的增大,半焦产率逐渐。

[0032]

如图3所示,以烟煤与稻壳皮以2:1比例掺混为原料以在600℃和30min作为碳化条件,在40%co

2-10%水蒸气的活化气氛下,对活化温度、活化剂停留时间对制备得到的活性焦产率的影响。随着活化时间的增加和温度的升高活性焦的产率减小。

[0033]

如图4所示,根据本发明实施例3所制备的活性焦的sem图,表明本发明制备的活性焦形成较大的比表面积,提高孔隙率和分级孔隙结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1