固废基硫铝酸盐水泥改性建筑石膏基自流平砂浆的制作方法

1.本发明属于石膏基自流平砂浆技术领域,具体涉及一种固废基硫铝酸盐水泥改性建筑石膏基自流平砂浆。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.目前,石膏基自流平砂浆普遍以高强石膏或建筑石膏为基材,与骨料、填料及外加剂混合而成。采用高强石膏为基材的石膏基自流平砂浆强度高,但高强石膏的成本较高,导致该石膏基自流平砂浆的成本也较高,难以推广应用。采用建筑石膏为基材的石膏基自流平砂浆强度低,难以满足行业标准关于强度的最低要求,通常复掺硅酸盐水泥或硫铝酸盐水泥以提高石膏基自流平砂浆的力学性能,其中硅酸盐水泥因成本低廉、产量大而应用最为广泛,但早期强度发展缓慢;而硫铝酸盐水泥具有早强高强特性,用硫铝酸盐水泥改性石膏制备自流平有望获得良好的早期和后期强度,但普通的硫铝酸盐水泥受高成本原料限制,难以大量推广使用。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种固废基硫铝酸盐水泥改性建筑石膏基自流平砂浆。首次提出采用硫铝酸盐水泥改性脱硫建筑石膏,以制备石膏基自流平砂浆,用于室内地面找平、地暖回填、地面开槽回填修补等场所。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.一种固废基硫铝酸盐水泥改性建筑石膏基自流平砂浆,由以下重量份的组分组成:固废基硫铝酸盐水泥5-15份,脱硫建筑石膏70-85份,砂石料5-15份,减水剂0.2-1.0份,石膏缓凝剂0.1-0.5份,悬浮剂0.02-0.1份,水固比为3-5:5-7;

7.制备方法为:将各原料按设定质量比混合均匀后,先140-150rad/s低速拌合50-70s;再250-300rad/s高速拌合50-70s;静停50-80s后,再继续250-300rad/s高速拌合10-20s。

8.上述本发明的一种或多种实施例取得的有益效果如下:

9.利用全固废制备的硫铝酸盐水泥,不仅可以解决高性能硫铝酸盐水泥原料昂贵、成本高的问题,降低石膏基自流平砂浆的生产成本,同时还可以解决固废的高值利用难题,实现高性能石膏基自流平砂浆的低成本制备。

10.固废基硫铝酸盐水泥改性脱硫建筑石膏的添加剂复配比例开发,填补了行业空白,促进新产业链的构建。该复配添加剂是用于调整硫铝酸盐水泥和石膏整个水化体系的添加剂,主要包括缓凝剂、减水剂等,起到调节硫铝酸盐水泥改性石膏基自流平砂浆流动度的作用。

11.石膏基自流平砂浆的力学性能优异,24h抗折强度高于4mpa,24h抗压强度高于18mpa;28d绝干抗折强度高于5mpa,28d绝干抗压强度高于27mpa;28d烘干拉伸粘结强度高

于1.2mpa。力学性能均远远高于市面上复掺硅酸盐水泥的石膏基自流平砂浆的同期性能。

12.有良好的施工性能,初始流动度不低于142mm,30min流动度不低于142mm,硬化后截面分布均匀,气孔微小,内部结构密实,表面无起皮起砂。

13.市面价值高、市场大,可实现副产石膏等固废的规模化高值高质利用。

附图说明

14.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

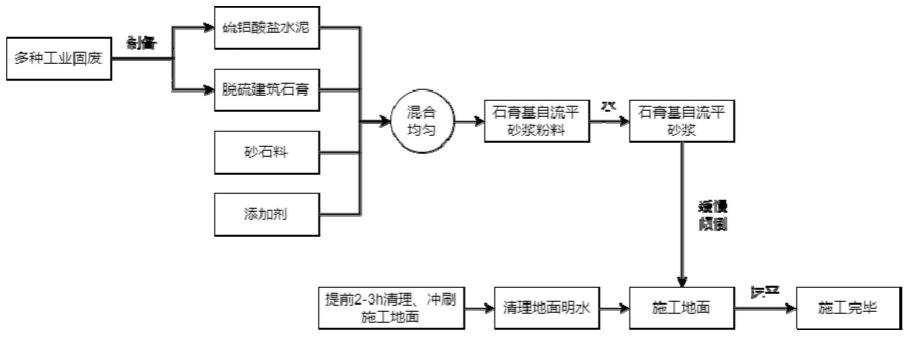

15.图1是本发明实施例的施工流程图。

具体实施方式

16.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

17.一种固废基硫铝酸盐水泥改性建筑石膏基自流平砂浆,由以下重量份的组分组成:固废基硫铝酸盐水泥5-15份,脱硫建筑石膏70-85份,砂石料5-15份,减水剂0.2-1.0份,石膏缓凝剂0.1-0.5份,悬浮剂0.02-0.1份,水固比为3-5:5-7;

18.制备方法为:将各原料按设定质量比混合均匀后,先140-150rad/s低速拌合50-70s;再250-300rad/s高速拌合50-70s;静停50-80s后,再继续250-300rad/s高速拌合10-20s。

19.因为硫铝酸盐水泥可以改性建筑石膏的早期和后期强度、耐水性,而添加剂主要用于调节石膏基自流平砂浆的施工性能。先低速搅拌是为了防止砂浆干粉飞扬以及拌合用水的溅出;再高速搅拌是为使砂浆各组分充分混合均匀;静停是为了使砂浆自行消泡,性能更稳定;最后高速搅拌是为保证砂浆各组分混合更加均匀。

20.在一些实施例中,所述悬浮剂为羟丙基甲基纤维素醚,可以阻滞砂浆中大颗粒的沉降,起到悬浮稳定的效果,同时改善砂浆的保水性。

21.在一些实施例中,所述砂石料的粒径为80-120目。

22.在一些实施例中,所述减水剂为聚羧酸高效减水剂。

23.在一些实施例中,所述石膏缓凝剂为蛋白类pe缓凝剂。

24.为达到最优自流平效果,施工地面应提前2-3小时清理干净,用清水冲刷保持湿润,并清理地面明水。

25.固废基硫铝酸盐水泥的制备方法为:利用脱硫石膏、铝灰、赤泥、电石渣、煤矸石等固废协同互补煅烧制备固废基硫铝酸盐水泥。

26.下面结合各实施例对本发明作进一步说明。

27.实施例1

28.将石膏基自流平砂浆的各组分按如下质量:固废基硫铝酸盐水泥220g,脱硫建筑石膏1510g,砂石料270g,减水剂14g,石膏缓凝剂2.4g,悬浮剂1g混合均匀。

29.在搅拌机中倒入800g水,再将混好的石膏基自流平砂浆粉料在30s内匀速放入搅拌机内,低速拌合60s,高速拌合60s,静停60s,再继续高速拌合15s。

30.将石膏基自流平砂浆倒入流动度试模、40

×

40

×

160mm长方体试模和拉伸粘结强度成型框中,测试得到30min流动度、24h抗折强度、24h抗压强度、28d绝干抗折强度、28d绝干抗压强度和28d烘干拉伸粘结强度。

31.实施例2

32.将石膏基自流平砂浆的各组分按如下质量:固废基硫铝酸盐水泥190g,脱硫建筑石膏1700g,砂石料110g,减水剂6g,石膏缓凝剂4g,悬浮剂1.2g混合均匀。在搅拌机中倒入720g水,再将混好的石膏基自流平砂浆粉料在30s内匀速放入搅拌机内,低速拌合60s,高速拌合60s,静停60s,再继续高速拌合15s。

33.将石膏基自流平砂浆倒入流动度试模、40

×

40

×

160mm长方体试模和拉伸粘结强度成型框中,测试得到30min流动度、24h抗折强度、24h抗压强度、28d绝干抗折强度、28d绝干抗压强度和28d烘干拉伸粘结强度。

34.实施例3

35.将石膏基自流平砂浆的各组分按如下质量:固废基硫铝酸盐水泥270g,脱硫建筑石膏1580g,砂石料150g,减水剂14g,石膏缓凝剂4.8g,悬浮剂1.8g混合均匀。在搅拌机中倒入880g水,再将混好的石膏基自流平砂浆粉料在30s内匀速放入搅拌机内,低速拌合60s,高速拌合60s,静停60s,再继续高速拌合15s。

36.将石膏基自流平砂浆倒入流动度试模、40

×

40

×

160mm长方体试模和拉伸粘结强度成型框中,测试得到30min流动度、24h抗折强度、24h抗压强度、28d绝干抗折强度、28d绝干抗压强度和28d烘干拉伸粘结强度。

37.参照标准jc/t 1023

□

2021《石膏基自流平砂浆》对上述实施例制备的石膏基自流平砂浆的物理力学性能进行检测,检测结果如表1。

38.表1性能表征对比表

39.检测项目实施例1实施例2实施例330min流动度/mm14514514724h抗折强度/mpa4.64.54.624h抗压强度/mpa22.319.520.128d绝干抗折强度/mpa5.85.36.228d绝干抗压强度/mpa32.128.329.928d烘干拉伸粘结强度/mpa1.71.31.5

40.由表1可知,本发明制备的石膏基自流平材料具有良好的流动性和力学性能。

41.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1