一种物质、制备方法及其在食品中的应用与流程

1.本发明属于食品科学领域。

背景技术:

2.动脉粥样硬化斑块是心脑血管疾病的病理基础,也是衡量心脑血管疾病病人健康水平的一个指标。如果心脑血管疾病病人的动脉粥样硬化斑块增加,说明病人的健康恶化;反之如果斑块减少,则说明病人的健康状况改善。

3.大量的研究证实,在应对心脑血管疾病中,药物治疗与饮食调理都非常重要。开发对心脑血管病人健康有帮助的食品,改善和促进心脑血管疾病病人的健康状况,对于病人战胜心脑血管疾病意义重大。

4.医学研究(文件1.刘超然, 陈国珍, 李运珊, 等. 猴动脉粥样硬化消退的研究[ j ] . 中国科学( b辑) ,1987(02):66-74;文件2.刘超然, 杨良, 陈国珍, et al. 橡胶种子油对动脉粥样硬化影响的研究——ⅰ、对家兔实验性主动脉粥样硬化形成和消退的影响[j]. 昆明医学院学报, 1980(3);文件3. 刘超然, 李运珊, 陈国珍, 等. 橡胶种子油对猴动脉粥样硬化造型过程中血脂及心功能改变的影响[j]. 热带作物学报, 1985 (2): 1.文件4.刘超然,陈国珍,李运珊,陈隆顺,唐朝才,周淑云,张志雄.橡胶种子油对猴动脉粥样硬化预防作用的研究[j].昆明医学院学报,1985(02):8-22.文件5.刘汉钧, 张鸿飞, 刘爱武,等. 橡胶种子油预防猴实验性动脉粥样硬化症超微结构观察[j]. 昆明医科大学学报, 1986(2).)表明:橡胶种子油具有明显的抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退的作用,可以改善和促进心脑血管疾病病人的健康。

[0005]

文件1-5推测橡胶种子油富含不饱和脂肪酸,具有降血脂作用,并推测降血脂作用导致了其对动脉粥样硬化的逆转与消退效果。但推测毕竟只是推测,既无法肯定,也无法否定橡胶种子油所含的不饱和脂肪酸与逆转消退动脉粥样硬化效果之间的关联。时至今日,也未有任何研究揭示橡胶种子油所含的特定成分与其生物学活性(逆转与消退动脉粥样硬化活性)之间的关联。

[0006]

文件1-5作为医学领域的研究,均未提及橡胶种子油的制备方法。根据文件发表的年代和当时的国情,以及我们的调查研究,文中橡胶种子油应该是食品学上的橡胶种子毛油或者原油,即植物化学上的橡胶种子脂溶性成分的粗提物。

[0007]

橡胶种子毛油经动物实验证实,虽然有明显的逆转与消融动脉粥样硬化的生物学活性,但是也含很多对健康不利,甚至有毒有害的成分。文件6(文件6:罗晓岚, 朱文鑫, 何键,等. 橡胶籽油精炼的研究与实践[j]. 粮油加工, 2008, 000(011):46-49.)、文件12(文件12:李林开, 李琛, 陶银. 橡胶籽油短程/分子蒸馏工艺研究[j]. 粮油加工(电子版), 2015(09):26-28.)均指出:橡胶种子毛油酸值高,杂质多而复杂,除含有机械杂质、磷脂、黏液质、糖脂等一般毛油都含有的杂质外,还含有一些特殊的杂质,如橡胶、树脂、脂蛋白、氰苷等,甚至因为其腐蚀性强,还会产生金属离子螯合物。

[0008]

在食品学上,将植物油毛油中对健康不利的成分去除的过程,称为油脂的精炼。有

一些食品学的论文研究了各种不同的橡胶种子油毛油的精炼方法。以下是这些研究论文:文件6:罗晓岚, 朱文鑫, 何键,等. 橡胶籽油精炼的研究与实践[j]. 粮油加工, 2008, 000(011):46-49.文件7:沈善登. 橡胶籽油物理精炼的实验研究[j]. 中国油脂, 1992(06):18-20.文件8:胡小泓, 刘大川, 张新才. 橡胶籽油的制取及精炼工艺研究[j]. 中国油脂, 2005(11):66-68.文件9:吴伟忠. 橡胶籽油在工业上的用途[j]. 中国油脂, 1988(05):62-63.文件10:贾伟. 橡胶籽制油工艺与实践[j]. 中国油脂, 2006(02):12-14.文件11:祖亭月. 橡胶籽油水酶法提取及其微乳液制备研究. 江南大学, 2013.你文件12:李林开, 李琛, 陶银. 橡胶籽油短程/分子蒸馏工艺研究[j]. 粮油加工(电子版), 2015(09):26-28.文件13:郭雄. 橡胶籽油及蛋白的制备研究 [d]. 武汉轻工大学, 2018.文件14:蓝钦沐. 精炼橡胶籽油贮藏试验报告[j]. 油脂科技, 1982(05):12-17.文件15:田华, 黄涛, 苏明华. 橡胶籽油脱胶脱色的工艺研究[j]. 武汉轻工大学学报, 2007, 26(002):9-11.文件16:王小李, 詹琳. 橡胶籽油的精炼研究[j]. 中国油脂, 2000, 25(004):10-11.这些精炼的方法各不相同,获得的精炼油,从食品学的角度来说有好有坏。食品学对精炼方法好坏的判定,往往会从以下几个方面来考虑:1、食品安全性,是否能达到《gb 2716-2018 食品安全国家标准植物油》的要求;2、成品得率,以原料重量为100%,最终可以得到多少百分比重量的成品,当然得率越高越好;3、生产成本,主要包括工艺的复杂程度,对设备的要求的高低,生产周期的长短,能源与辅料消耗的多少等等,当然是越经济越好。

[0009]

不论这些精炼方法在食品学上好坏如何,但是有一点是共同的,这些方法制备的橡胶种子精炼油均未与其生物学活性,也就是抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退的效果挂钩。我们不知道这些不同的精炼方法所制备的橡胶种子精炼油是否具备文件1-5中所述具的抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退效果。

[0010]

为了研究这些精炼方法对橡胶种子油生物学活性(抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退效果)的影响,本发明对文件6-15中的方案进行了重复,无论其安全性是否达标、得率高低、生产成本如何,本发明通过大量的动物实验发现它们几乎没有生物学活性,具体情况请参见实施例4-9。

[0011]

国家卫健委于2016年正式将橡胶种子油批准为食品准许其上市,卫生安全指标按照我国相关标准执行。当前,我国植物油的卫生安全标准就是国标《gb 2716-2018 食品安全国家标准植物油》。也就是说,达到国标《gb 2716-2018 食品安全国家标准植物油》,是橡胶种子油作为食品上市的前提条件。

[0012]

综上所述,橡胶种子毛油具有抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑

块消退的作用,具备开发成改善和促进心脑血管疾病病人健康的食品的潜力。但是与此同时,橡胶种子毛油也含有大量对健康不利、甚至有毒有害的物质,无法达到《gb 2716-2018 食品安全国家标准植物油》的标准。通过油脂精炼除去对健康不利,甚至有毒有害的成分之后的精炼油同时失去了生物学活性,这就是制约橡胶种子油开发利用的一个大问题。

技术实现要素:

[0013]

本发明为了解决橡胶种子油开发利用的这个问题,在达到食品学中对安全性的要求同时,也兼顾生物学上橡胶种子油抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退的活性,将橡胶种子油真正打造成改善和促进心脑血管疾病病人的健康的食品。

[0014]

本发明的目的之一,是提供一种现有技术中未有的在安全性达到《gb 2716-2018 食品安全国家标准植物油》的同时,其生物学活性(抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退)达到、甚至可以超越原料毛油的全新的橡胶种子油。

[0015]

本发明的目的之二在于提供这种高活性、高安全性精炼橡胶种子油的制备方法。

[0016]

本发明的目的之三在于提供这种高活性、高安全性精炼橡胶种子油在制食品中的应用。该物质可以以主料或者辅料应用到食品中,用于改善和促进动脉粥样硬化人士的健康。

[0017]

为了实现上述目的,本发明提供了如下的技术方案:一种高活性、高安全性精炼橡胶种子油,其特征在于该物质由下述方法制备而得:以橡胶种子毛油为原料,经过加碱中和,离心分离,吸附过滤,脱臭而获得。

[0018]

本发明还提供了这种高活性、高安全性精炼橡胶种子油的制备方法:以橡胶种子毛油为原料,经过加碱中和,离心分离,吸附过滤,脱臭而获得。

[0019]

加碱中和步骤,碱选用食用级的碱,碱的添加量与毛油中所含的脂肪酸的摩尔质量相等,添加的方式为碱的水溶液,然后混合。

[0020]

离心分离步骤,混合物温度在70℃以上,离心力大于等于5000g。

[0021]

为了在大规模的工业生产中,实现这种离心分离的条件,本发明还提供了具体的实现方法:离心分离通过前后两个阶段完成,第一阶段为管式离心机离心分离,第二个阶段为碟式离心机或者管式离心机离心分离。第一阶段管式离心机离心分离,条件为:混合物离心分离温度70-95℃,离心力5000-30000g,优选为6000-18000g,弃去脂肪酸盐,分离出油相;第二阶段碟式离心机或者管式离心机离心分离,条件为:油相物质离心分离温度在70℃(含)以上,离心力5000-30000g,优选为6000-18000g,弃去脂肪酸盐,分离出油相。

[0022]

油相物质经过吸附过滤,脱臭,最后保留下来的即为成品。

[0023]

本发明提供了由所述的高活性、高安全性精炼橡胶种子油为主料或者辅料制作的食品。

[0024]

本发明还提供了所述的高活性、高安全性精炼橡胶种子油在制备食品中的应用。在该应用中,高活性、高安全性精炼橡胶种子油为食品的主料或者辅料。

[0025]

与现有的方案相比,本方案获得的橡胶种子油在活性上有根本性的区别,在实现的方法上也有根本性的区别。

[0026]

根据实验数据,本发明具有如下优点:本发明提供一种在安全性达到《gb 2716-2018 食品安全国家标准植物油》的同时

(实施例1-2),抑制动脉粥样硬化斑块形成、促进动脉粥样硬化斑块消退的活性可以达到,甚至超越作为原料的橡胶种子毛油(实施例10-11)的新物质。

[0027]

本发明还提供了一种可以工业化、规模化生产这种高活性、高安全性精炼橡胶种子油的方法,而非仅限于实验室制备(实施例1-2)。

[0028]

下面通过本发明的实施例对本发明的实质性内容做进一步说明,但并不以此来限定本发明。

附图说明

[0029][0030]

图1显示实施例9中不同组别的小鼠动脉粥样硬化病变等级。

[0031]

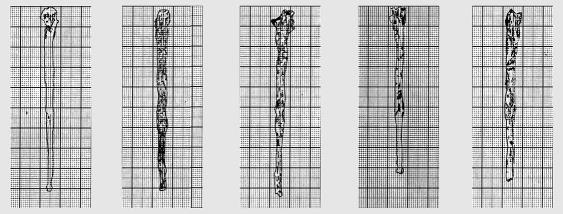

图2显示实施例10中典型的兔主动脉的动脉粥样硬化斑块描记图,从左到右,分别取自正常饮食组,高脂饮食组,橡胶种子毛油+高脂饮食组,本发明+高脂饮食组,辛伐他汀+高脂饮食组。

[0032]

图3显示实施例10中不同组别兔动脉粥样硬化斑块占主动脉面积的比例。

[0033]

图4显示实施例10中不同组别差异的p值,p小于0.05为显著差异,p小于0.01为极显著差异。

[0034]

图5显示实施例10中不同组别兔动脉粥样硬化斑块占主动脉面积的比例。

[0035]

图6显示实施例11中典型的兔主动脉的动脉粥样硬化斑块描记图,从左到右依次取自正常饮食组,动脉粥样硬化造模组,造模+正常饲喂组,造模+毛油组,造模+本发明组,造模+辛伐他汀组。

[0036]

图7显示实施例11中不同组别兔动脉粥样硬化斑块占主动脉面积的比例。

[0037]

图8显示实施例11中不同组别差异的p值,p小于0.05为显著差异,p小于0.01为极显著差异。

[0038]

图9显示实施例11中不同组别兔动脉粥样硬化斑块占主动脉面积的比例。

[0039]

实施例1按照本发明的方法制备高活性、高安全性橡胶种子油。

[0040]

以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到80℃,然后注入管式离心机,在13000g的条件下连续分离,调节流量,使得混合物在离心机中的停留时间为1.5分钟。分离出的油相经过缓存之后,加热到90℃,注入碟式离心机继续离心分离,离心力为8000g,离心停留时间为1分钟。对离心分离后的油相进行真空加热脱水,真空压力10kpa,加热温度100℃,脱水60分钟,然后加入油重1.2%的吸附剂,吸附剂为活性白土,搅拌10分钟,然后过滤,滤出清油。清油加热到150℃,在1kpa的真空环境下,通入水蒸气,脱臭30分钟,然后停止,降温,泄压,得到成品660kg,得率为66%。该产品色泽呈淡黄色,为澄清、透明的油状液体,无异物,具有橡胶种子油固有的气味和滋味,无异味。

[0041]

所得成品,按照《gb 2716-2018 食品安全国家标准植物油》的标准检测,全部合格,以下是部分检测结果:

项目要求检测结果判定色泽具有产品应有的色泽淡黄色,为橡胶种子油应有的颜色合格

滋味、气味具有产品应有的气味和滋味,无焦臭、酸败及其它异味具有橡胶种子油固有的气味和滋味,无异味合格状态具有产品应有的状态,无正常视力可见的外来异物澄清、透明的油状液体,无异物合格酸价koh/(mg/g)≤30.3合格过氧化值g/100g≤0.250.01合格溶剂残留mg/kg≤20未检出合格总砷以as计mg/kg≤0.1未检出合格铅以pb计mg/kg≤0.1未检出合格黄曲霉毒素b1ug/kg≤10未检出合格苯并(a)芘ug/kg≤10未检出合格467种农药残留gb2763-2019均未检出合格

这说明本发明的橡胶种子油安全性已经达到食品(食用植物油)的国家安全标准。

[0042]

实施例2按照本发明的方法制备高活性、高安全性橡胶种子油。

[0043]

以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到95℃,然后注入管式离心机,在18000g的条件下连续分离,调节流量,使得混合物在离心机中的停留时间为1.5分钟。分离出的油相经过缓存之后,调节温度到70℃,注入管式离心机继续离心分离,离心力为6000g,离心停留时间为1.5分钟。对离心分离后的油相进行真空加热脱水,真空压力10kpa,加热温度100℃,脱水60分钟,然后加入油重1.5%的吸附剂,吸附剂为活性白土与硅藻土的混合物,搅拌10分钟,然后过滤,滤出清油。清油加热到160℃,在0.5kpa的真空环境下,通入水蒸气,脱臭30分钟,然后停止,降温,泄压,得到成品650kg,得率为65%。该产品色泽呈淡黄色,为澄清、透明的油状液体,无异物,具有橡胶种子油固有的气味和滋味,无异味。

[0044]

所得成品,按照《gb 2716-2018 食品安全国家标准植物油》的标准检测,全部合格,以下是部分检测结果:

项目要求检测结果判定色泽具有产品应有的色泽淡黄色,为橡胶种子油应有的颜色合格滋味、气味具有产品应有的气味和滋味,无焦臭、酸败及其它异味具有橡胶种子油固有的气味和滋味,无异味合格状态具有产品应有的状态,无正常视力可见的外来异物澄清、透明的油状液体,无异物合格酸价koh/(mg/g)≤30.6合格过氧化值g/100g≤0.250.02合格溶剂残留mg/kg≤20未检出合格总砷以as计mg/kg≤0.1未检出合格铅以pb计mg/kg≤0.1未检出合格黄曲霉毒素b1ug/kg≤10未检出合格苯并(a)芘ug/kg≤10未检出合格467种农药残留gb2763-2019均未检出合格

这说明本发明的橡胶种子油安全性已经达到食品(食用植物油)的国家安全标准。

[0045]

实施例3探索在大规模的工业生产中,实现离心分离的条件与方法。

[0046]

3.1、碟式离心机直接离心。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到80℃,然后注入碟式离心机离心分离,结果分离失败。无论怎么调节流量,改变毛油毛油和碱液的比例,调节离心力,调节温度等各种技术参数,均告失败。

[0047]

3.2管式离心机直接离心。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据

此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到80℃,然后注入管式离心机,在10000g的条件下连续分离,调节流量,使得混合物在离心机中的停留时间为1.5分钟。分离出的油相进行真空加热脱水,然后吸附过滤,结果过滤失败。无论怎么改变吸附剂的组成、用量、过滤温度、压力等条件,均告失败。

[0048]

3.3、第一步的离心力。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到80℃,然后注入管式离心机。从1000g到40000g,按照1000g的间隔逐渐增加离心力,发现低于5000g时无法实现有效分离;在5000g(含)以上,可以有效分离,离心力增加,设备的处理效率有所增加。超过30000g时,对设备材质要求、加工精度要求、磨损速度、操作难度都会大幅增加,而所获收益有限。离心力在6000-18000g时,综合性能最优。

[0049]

3.3、第二步离心力。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g,据此计算需要naoh固体21.4kg。将固体碱加水78.6kg溶解,配制成重量百分比浓度21.4%的碱液100kg。毛油和碱液按照10:1的比例混合,加热到80℃,然后注入管式离心机,在15000g的条件下连续分离。分离出的油相经过缓存之后,加热到95℃,注入管式或者碟式离心机继续离心分离。从1000g到40000g,按照1000g的间隔逐渐增加离心力,发现低于5000g时无法实现有效分离,在5000g(含)以上,可以有效分离;离心力增加,设备的处理效率有所增加。超过30000g时,对设备材质要求、加工精度要求、磨损速度、操作难度都会大幅增加,而所获收益有限。离心力在6000-18000g时,综合性能最优。

[0050]

实施例4按照文件6的方法制备精炼橡胶种子油。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g。按照文件6优化的方法,将油温调到40℃,加入3kg浓度85%的磷酸,充分搅拌混合后升温至80℃,快速搅拌,加入80kg、80℃的软化水(除去水中钙、镁等离子的水),加水后改为慢速搅拌,升温至85℃,然后继续搅拌30min,停止搅拌,静置沉降6h以上,放出油脚和污水、污油,然后进行真空脱水。真空脱水压力0.005mpa(0.08mpa-0.075mpa),温度)90℃,脱水结束之后,在真空状态下将油温冷却至40℃以下。将预脱色油加热至110℃,在压力0.005mpa(0.08mpa-0.075mpa)的真空状态下,加入25kg活性白土,同时白土中加入1.25kg活性炭。复脱色过滤进行到一半的时候,切换为对原料油的预脱色。当叶片过滤机的压力达到设备上限时,停止过滤,对过滤机进行吹除抖饼,完成一个过滤周期。整个过滤过程很困难,过滤速度很慢。脱色后的油进入填料式脱酸塔,压力小于等于100pa,进塔的油的温度加热至240-250℃,出塔温度控制在≥230℃,出塔酸值按照≤1mgkoh/g来控制。出塔油降温至室温,即得到文件6的方法制备的精炼油产品810kg,得率81%。该精炼油呈现红色,澄清透明,无异味。

[0051]

该精炼油按《gb 2716-2018 食品安全国家标准植物油》的标准检测,判定为达标产品。

[0052]

实施例5按照文件10的方法制备精炼橡胶种子油。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g。按照文件10的方法,将油温加热到60℃,加入2kg85%浓度的磷酸,反应18分

钟,静置沉淀,放出下层液体,加水洗涤1次,出现了比较明显的乳化现象。将油加热到65℃,加入1kg甲酸,反应20-25分钟,静置沉淀,加水洗涤3次,每次均出现明显的乳化现象,油变成乳白色。在压力0.6kpa的真空条件下,将油加热到112℃干燥脱水。脱水完毕之后,加入40kg活性白土、10kg活性炭,保持100℃的温度搅拌30分钟。然后趁热过滤,滤出清油。过滤比较困难,过滤速度很慢。过滤出的清油按照油:醇=1:1.5的比例,加入75%的乙醇进行第一轮萃取,混合搅拌,温度58℃,然后静置分层,分离出下层的油相;然后再按照按第一轮的条件,进行第二轮萃取;如此反复进行15轮萃取,酸值降至3以内,然后结束萃取。油相通过负压加热,蒸发乙醇,得到文件10的方法制备的精炼油产品690kg,得率69%。该精炼油呈现红色,澄清透明,在容器中放置久了能闻到乙醇的气味。

[0053]

该精炼油按照《gb 2716-2018 食品安全国家标准植物油》的标准检测,有两项指标不合格,其余指标合格。不合格的指标分别是:气味滋味和溶剂残留。

[0054]

实施例6按照文件12的方法制备精炼橡胶种子油。以1000g橡胶种子毛油为原料,实测酸值30mgkoh/g。按照文件12优化的方法,将油温调到40℃,加入3g浓度85%的磷酸,充分搅拌混合后升温至80℃,快速搅拌,加入80g、80℃的软化水(除去水中钙、镁等离子的水),加水后改为慢速搅拌,升温至85℃,然后继续搅拌30min,停止搅拌,静置沉降6h以上,将上层油层与下层油脚和污水分离,然后进行常压脱水。在常压下,将油温加热到110℃至无气泡冒出。脱水结束之后,把油冷却至40℃以下。将油加热至110℃,加入50g活性白土,同时白土中加入2.5g活性炭,搅拌30分钟,然后用3层滤纸过滤。为了加快过滤速度,采用布氏漏斗抽滤的方式过滤。尽管如此,过滤速度仍然很慢。过滤油进入分子蒸馏装置中进行分子蒸馏。分子蒸馏的条件是:进料泵转动频率20hz,刮膜转子转速300rpm,冷却液温度25℃,导热油温度200℃,真空泵真空度1.33pa。

[0055]

直接按照文件12的方法进行一轮蒸馏酸值仍然高达12mgkoh/g,高于《gb 2716-2018 食品安全国家标准植物油》的标准3mgkoh/g。重复进行3轮分子蒸馏之后,酸值降至3mgkoh/g以下,最终得到最终得到文件12方法制备的产品830克,得率83%。

[0056]

该精炼油按《gb 2716-2018 食品安全国家标准植物油》的标准检测,判定为达标产品。

[0057]

实施例7按照文件14的方法制备精炼橡胶种子油。以1000kg橡胶种子毛油为原料,实测酸值30mgkoh/g。将毛油加热到70℃,加入3kg 85%浓度的磷酸,加入20kg饱和nacl水溶液,静置,分离出下层的水化物,保留上层油相。将naoh固体21.4kg加入78.6kg饱和nacl溶液中,配制成重量百分比浓度21.4%的naoh-饱和nacl溶液(以下简称碱-氯化钠溶液)100kg。将碱-氯化钠溶液100kg加入油相中,并将整个反应体系升温至70℃。此时油相与碱-氯化钠溶液分为上下两层,没有发生酸碱中和反应。为了让油相与碱液接触和反应,采用慢速搅拌的方式,碱-氯化钠溶液与油相逐渐接触,发生酸碱中和反应,产生大量的脂肪酸钠,然后就发生了乳化现象,油相-脂肪酸钠-碱-氯化钠溶液乳化到一起,形成一种棕色、粘稠、均一的乳化体系。保温静置24h后,取上层乳状液加入饱和盐水在100℃水洗,依然是严重的乳化。保温静置24h后仍然未出现明显的分层,取上层乳状液体加热到120℃干燥脱水,脱水极为困难,有大量泡沫外溢。脱水结束之后得到文件14方法的精炼油120kg,得率为12%。该精炼油

呈现粘稠的果冻状,红黑色,浑浊,有较大的异味。

[0058]

该精炼油按《gb 2716-2018 食品安全国家标准植物油》的标准检测,判定为不达标品。

[0059]

实施例8按照文件13的方法制备精炼橡胶种子油。以1000g橡胶种子毛油为原料,实测酸值30mgkoh/g。按照文件13优化的方法,将1000g橡胶种子毛油溶解到1703g正己烷中,配制成质量分数37%的橡胶种子毛油-正己烷溶液。选用孔径为10kda的滤膜,在0.23mpa的正向压力下,让毛油-正己烷溶液通过滤膜。对滤过的毛油-正己烷溶液加热,负压脱除正己烷溶剂,就得到了文件13方法制备的产品950克,产品得率95%。该产品是一种深红色、不透明的油状液体,与毛油原料的差别不大。

[0060]

该产品按照《gb 2716-2018 食品安全国家标准植物油》的标准检测,与毛油直接检测的结果相似,多项指标均不达标,尤其是酸值高达27mgkoh/g,无论通过膜过滤多少次,酸值都在25mgkoh/g以上,没有降低到3mgkoh/g以下的可能性。按照该方法获得的物质,各项理化指标与毛油差别不大。

[0061]

实施例9橡胶种子毛油、本发明的橡胶种子油,以及实施例4(文件6)、实施例5(文件10)、实施例6(文件12)、实施例7(文件14)制备的橡胶种子油对动脉粥样硬化斑块的形成的影响的动物实验。实施例8(文件13)制备的橡胶种子油的各项理化指标与橡胶种子毛油差别不大,故未选入动物实验。

[0062]

选取12只8周龄雄性野生型(wide type)c57bl/6j小鼠;选取84只8周龄雄性apoe-/-小鼠,体重24

±

2g。apoe-/-小鼠随分为7组,每组12只,加上12只野生型(wide type)c57bl/6j小鼠一共分为8组。分组情况如下:(1)正常饮食组:12只8周龄雄性野生型(wide type)c57bl/6j小鼠,基础饲料喂养,生理盐水灌胃;(2)高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+花生油灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(3)橡胶种子毛油+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+橡胶种子毛油灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(4)本发明组+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+实施例1-2制备物灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(5)文件6组+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+实施例4制备物灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(6)文件10组+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+实施例5制备物灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(7)文件12组+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+实施例6制备物灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(8)文件14组+高脂饮食组:12只apoe-/-小鼠,高脂饮食饲养+实施例7制备物灌胃,灌胃剂量6.2g/kg/d(根据成年人和动物体重、体表面积及km因子换算);以上各组小鼠均连续灌胃8周。高脂饲料配方:基础饲料:70%,猪油:20%,蔗糖:5%,

奶粉4%,胆盐1%,胆固醇0.15%。

[0063]

处死小鼠,剪开小鼠胸腔,用预冷的生理盐水灌注小鼠血管,剥离主动脉,完整剪下,pbs冲洗,浸泡于10%甲醛溶液中固定,采用分级法检测动脉粥样硬化的病变程度:0级:内膜表面光滑,无奶油色变化,即无斑块;0.5级:内膜有有广泛的奶油色或者乳白色变化,但无突出于表面的斑块;1级:内膜有明显的奶油色凸起斑块,斑块面积小于3mm2;2级:内膜有明显的奶油色凸起斑块,但无融合成片的现象,最大的斑块,面积大于3mm2;3级:有许多大小不等的斑块,有的融合成片,大斑块的面积超过3mm24级:动脉内膜表面几乎全部被融合的斑块所覆盖。

[0064]

动物实验结果如下见下表和图1:序号实验动物组别动脉粥样硬化病变程度1正常饮食组0-0.5级2高脂饮食组3-4级3橡胶种子毛油+高脂饮食组1-2级4本发明+高脂饮食组(实施例1-2)1级5文件6+高脂饮食组(实施例4)3-4级6文件10+高脂饮食组(实施例5)3-4级7文件12+高脂饮食组(实施例6)3-4级8文件14+高脂饮食组(实施例7)3-4级

[0065]

实验表明:(1)本发明的橡胶种子油具有抑制动脉粥样硬化斑块形成的功效。添加本发明的橡胶种子油之后,高脂饮食的apoe-/-小鼠动脉粥样硬化的发展程度为1级;不添加的高脂饮食的apoe-/-小鼠动脉粥样硬化的程度为3-4级;添加本发明的橡胶种子油之后,apoe-/-小鼠动脉粥样硬化发展的程度明显减缓,说明本发明的橡胶种子油具有抑制动脉粥硬斑块形成的作用;(2)实施例4、实施例5、实施例6、实施例7制备的橡胶种子油未见到明显的抑制动脉粥硬斑块形成的的功效。添加文件6(实施例4)、文件10(实施例5)、文件12(实施例6)、文件14(实施例7)制备的橡胶种子油之后,高脂饮食的apoe-/-小鼠动脉粥样硬化的发展程度为3-4级;不添加的高脂饮食的apoe-/-小鼠动脉粥样硬化的程度也是3-4级;无论是否添加文件6(实施例4)、文件10(实施例5)、文件12(实施例6)、文件14(实施例7)制备的橡胶种子油,apoe-/-小鼠动脉粥样硬化发展的程度明没有明显变化,说明文件6(实施例4)、文件10(实施例5)、文件12(实施例6)、文件14(实施例7)制备的橡胶种子油,没有见到抑制动脉粥硬斑块形成的作用。

[0066]

实施例10橡胶种子毛油、本发明的橡胶种子油,以及辛伐他汀对动脉粥样硬化斑块形成的影响的动物实验。

[0067]

家兔是饮食诱导研究动脉粥样硬化的理想动物模型,其发病机制相比基因缺陷型的小鼠、大鼠,更接近于人体。选取40只4月龄、雄性、体重2.0

±

0.2kg的日本白家兔,随机分

为5组,分组如下:(1)正常饮食组:8只雄性日本白家兔,基础饲料喂养;(2)高脂饮食组:8只雄性日本白家兔,花生油+高脂强化+基础饲料喂养,花生油喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(3)橡胶种子毛油+高脂饮食组:8只雄性日本白家兔,橡胶种子毛油+高脂强化+基础饲料喂养,橡胶种子毛油喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(4)本发明+高脂饮食组:8只雄性日本白家兔,实施例1-2制备物+高脂强化+基础饲料喂养,实施例1-2制备物喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(5)辛伐他汀+高脂饮食组:8只雄性日本白家兔,辛伐他汀+高脂强化+基础饲料喂养,辛伐他汀喂养剂量2.0mg/kg/d(根据成年人和动物体重、体表面积及km因子换算);高脂强化饲料为:每只兔子每日饲喂胆固醇0.5克、猪油2.0克、蛋黄20克。

[0068]

按照以上分组和饲喂条件饲喂6周,然后处死。动物处死后,将主动脉从主动脉瓣口至髂总动脉起始处全部取下,纵向沿腹中线剪开主动脉壁,用10%甲醛溶液固定,按照描记法记录主动脉病变分布图,测定动脉粥样硬化斑块的面积,以及主动脉展开的管腔总面积,计算斑块面积的百分比。

[0069]

实验结果如下:见图2、图3、图4、图5

[0070]

实验结果表明:(1)本发明的橡胶种子油具有明显的抑制动脉粥样硬化斑块形成的效果(本发明+高脂饮食组斑块面积14.3

±

5.0%,小于高脂饮食组42.6

±

9.7%,p<0.01,差异极显著);(2)本发明的橡胶种子油抑制动脉粥样硬化斑块形成的效果强于橡胶种子毛油(本发明+高脂饮食组斑块面积14.3

±

5.0%,小于橡胶种子毛油+高脂饮食组19.7

±

4.7%,p<0.05,差异显著);(3)本发明的橡胶种子油,在1.5g/kg/d的剂量下,抑制动脉粥样硬化斑块形成的效果强于2.0mg/kg/d剂量下的辛伐他汀(本发明+高脂饮食组斑块面积14.3

±

5.0%,小于辛伐他汀+高脂饮食组20.2

±

4.2%,p<0.05,差异显著)。

[0071]

实施例11橡胶种子毛油、本发明的橡胶种子油,以及辛伐他汀对已形成的动脉粥样硬化斑块的影响的动物实验。

[0072]

家兔是饮食诱导研究动脉粥样硬化的理想动物模型,其发病机制相比基因缺陷型的小鼠、大鼠,更接近于人体。选取40只4月龄、雄性、体重2.0

±

0.2kg的日本白家兔,随机挑选分为2组,分组如下:(1)正常饮食组:8只雄性日本白家兔,基础饲料喂养;(2)动脉粥样硬化造模组:40只雄性日本白家兔,高脂强化+基础饲料喂养,花生油喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);高脂强化饲料为:每只兔子每日饲喂胆固醇0.5克、猪油4.0克、蛋黄20克。按照以上分组和饲喂条件饲喂6周,期间正常饮食组死亡1只兔子。

[0073]

6周后,随机挑选8只动脉粥样硬化造模组兔子处死,检验动脉粥样硬化模型是否

建立成功。检验的方法如下:动物处死后,将主动脉从主动脉瓣口至髂总动脉起始处全部取下,纵向沿腹中线剪开主动脉壁,用10%甲醛溶液固定,按照描记法记录主动脉病变分布图,测定动脉粥样硬化斑块的面积,以及主动脉展开的管腔总面积,计算斑块面积的百分比。作为对比,8只正常饮食组的兔子也全部处死,检测主动脉粥样硬化斑块的面积百分比。

[0074]

在确定动脉粥样硬化模型组的兔子造模成功之后,将造模组剩下的32只兔子随机分为4组,每组8只,分组如下:(3)造模+正常饲喂组:动脉粥样硬化造模成功的8只雄性日本白家兔,花生油+基础饲料喂养,花生油喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(4)造模+橡胶种子毛油组:动脉粥样硬化造模成功的8只雄性日本白家兔,橡胶种子毛油+基础饲料喂养,橡胶种子毛油喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(5)造模+本发明组:动脉粥样硬化造模成功的8只雄性日本白家兔,实施例1-2制备物+基础饲料喂养,实施例1-2制备物喂养剂量1.5g/kg/d(根据成年人和动物体重、体表面积及km因子换算);(6)造模+辛伐他汀组:动脉粥样硬化造模成功的8只雄性日本白家兔,辛伐他汀+基础饲料喂养,辛伐他汀喂养剂量2.0mg/kg/d(根据成年人和动物体重、体表面积及km因子换算);按照以上分组和饲喂条件继续饲喂3个月,期间造模+正常饲喂组、造模+辛伐他汀组各死亡1只兔子。继续饲喂满3个月后,处死全部动物。

[0075]

动物处死后,将主动脉从主动脉瓣口至髂总动脉起始处全部取下,纵向沿腹中线剪开主动脉壁,用10%甲醛溶液固定,按照描记法记录主动脉病变分布图,测定动脉粥样硬化斑块的面积,以及主动脉展开的管腔总面积,计算斑块面积的百分比。

[0076]

实验结果如下:见图6、图7、图8、图9

[0077]

实验结果表明:(1)本发明的橡胶种子油不仅可以抑制动脉粥样硬化斑块的形成(造模+本发明组斑块面积28.1

±

6.4%,小于造模+正常饲喂组59.9

±

8.9%,p<0.01,差异极显著),而且可以促进已经形成的动脉粥样硬化斑块的消退(造模+本发明组斑块面积28.1

±

6.4%,小于造模组45.8

±

9.9%,p<0.01,差异极显著);(2)本发明的橡胶种子油抑制动脉粥样硬化斑块形成的效果优于橡胶种子毛油(造模+本发明组斑块面积28.1

±

6.4%,小于造模+毛油组36.2

±

7.9%,p<0.05,差异显著);(3)本发明的橡胶种子油在1.5g/kg/d的剂量下,抑制动脉粥样硬化斑块形成的效果优于2.0mg/kg/d剂量下的辛伐他汀(本发明组斑块面积28.1

±

6.4%,小于辛伐他汀组47.1

±

8.3%,p<0.01,差异极显著)。

[0078]

实施例12:按实施例1-2中的方法制得本发明的高活性、高安全性精炼橡胶种子油,与压片糖果辅料重量比1:1或1:2的比例加入压片糖果辅料,制粒压片。片状颗粒可以作为压片糖果食品。

[0079]

实施例13:

按实施例1-2中的方法制得本发明的高活性、高安全性精炼橡胶种子油,包裹在凝胶糖果的夹心中,按常规夹心型凝胶糖果方法制成凝胶糖果。凝胶糖果可以作为食品。

[0080]

实施例14:按实施例1-2中的方法制得本发明的高活性、高安全性精炼橡胶种子油,加上粉末油脂壁材、乳化剂、渗透压调节剂和水,经过高压均质乳化,喷雾干燥,粉末油脂。粉末油脂可以作为食品。

[0081]

实施例15:按实施例1-2中的方法制得本发明的高活性、高安全性精炼橡胶种子油,将该物质直接装瓶。瓶装油可以作为食品。

[0082]

实施例16:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油,再按下述方法压制成片:压片糖果:本发明的橡胶种子油

ꢀꢀꢀꢀꢀꢀ

100mg淀粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量玉米浆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量还原糖或者甜味剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量制备方法:将本发明的橡胶种子油与助剂混合,过筛,在合适的容器中均匀混合,把得到的混合物压制成片。

[0083]

实施例17:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油,再按下述方法制成凝胶糖果:凝胶糖果:本发明的橡胶种子油

ꢀꢀꢀꢀꢀꢀ

1000mg明胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量甘油

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量还原糖或者甜味剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量制备方法:将明胶、甘油、还原糖或者甜味剂放入蒸馏水中浸泡使明胶膨胀、软化,然后搅拌混合均匀,得到凝胶糖果胶液。取出配制好的凝胶糖果胶液,涂在平坦的板表面上,使厚薄均匀,然后用90℃左右的温度加热,使表面水分蒸发,成为有一定韧性、有一定弹性的软胶片。最后用压丸模具或者自动旋转轧囊机,将本发明的橡胶种子油(1000mg)装入凝胶糖果夹心中,生产出凝胶糖果。

[0084]

实施例18:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油,再按下述方法制成粉末油脂:粉末油脂:本发明的橡胶种子油

ꢀꢀꢀꢀꢀ

10kg淀粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量单甘酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量玉米浆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

适量制备方法:将本发明的橡胶种子油与淀粉、单甘酯、玉米浆和水,经过高压均质乳

化,喷雾干燥,获得粉末油脂。

[0085]

实施例19:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油,再按下述方法制成瓶装油:瓶装油:本发明的橡胶种子油油

ꢀꢀ

100ml制备方法:将本发明的橡胶种子油装瓶,封盖,获得瓶装油。

[0086]

实施例20:压片糖果:按实施例1-2中的方法制得本发明的橡胶种子油10mg,乳糖180mg,淀粉55mg,甜味剂5mg;制备方法:将按实施例1-2中的方法制得本发明的橡胶种子油、乳糖和淀粉混合,用水均匀湿润,把湿润后的混合物过筛并干燥,再过筛,加入甜味剂,然后将混合物压片,每片重250mg,本发明的橡胶种子油含量为10mg。

[0087]

实施例21:凝胶糖果:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油2000g,明胶1000g,甘油500g,甜味剂2克水1000g;制备方法:将明胶1000g、甘油500g,甜味剂2克,放入1000g水中浸泡使明胶膨胀、软化,然后搅拌混合均匀,得到凝胶糖果胶液。取出配制好的胶液,涂在平坦的板表面上,使厚薄均匀,然后用90℃左右的温度加热,使表面水分蒸发,成为有一定韧性、有一定弹性的软胶片。最后用压丸模具或者自动旋转轧囊机,将本发明的橡胶种子油1000mg装入凝胶糖果夹心中,制得凝胶糖果。每粒凝胶糖果重1.4g,本发明的胶种子油含量为1000mg。

[0088]

实施例22:粉末油脂:按实施例1-2中的方法制得本发明的高活性、高安全性的橡胶种子油20kg,淀粉10kg,单甘酯2kg,卵磷脂1.2kg,水35kg;制备方法:精确称量按实施例1-2中的方法制得本发明的橡胶种子油20kg,淀粉10kg,单甘酯2kg,卵磷脂1.2kg,加水35kg。高压均质乳化得到乳浊液,121℃灭菌,然后真空喷雾干燥,获得粉末油脂。每10克粉末油脂中含有橡胶种子油6.0克。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1