一株少动鞘氨醇单胞菌SLDT21及其应用的制作方法

一株少动鞘氨醇单胞菌sldt21及其应用

技术领域

1.本发明属于能源生物技术和环境生物技术领域,具体涉及一株少动鞘氨醇单胞菌sldt21及其应用。

背景技术:

2.随着油田开发的不断深入,油井含水升高,油藏非均质性加剧,油藏中形成大孔道,造成注入水无效循环。

3.目前针对高含水油藏,现有的方法主要是通过机械分层和化学封堵的方法实现对非均质油层和大孔道的封堵。但是能够满足机械分层的油层数量有限,而化学封堵目前主要是利用聚合物凝胶的方法,但是聚合物凝胶受油藏温度、矿化度的影响较大,而聚合物封堵主要集中在水井近井地带,未能实现油藏深部的有效封堵,有效期有限。所以需要更加有效的,能够实现油藏深部封堵,改善原油渗流通道,提高区块开发效果的技术。

4.通过从油藏中筛选特殊的产生物多糖的功能菌株,利用产多糖的功能菌株在油藏中的生长代谢作用,改变渗流通道,实现后续水驱过程中液流转向,扩大剩余油的波及范围。已报道的可产胞外生物多糖的微生物菌属有鞘氨醇单胞菌属(sphingomonas)、黄单胞菌属(xanthomonas)和裂褶菌(schizophyllan)等。例如,中国专利申请cn 107058187 a公开了一种少动鞘氨醇单胞菌菌株及其应用的方法,提供一种新的少动鞘氨醇单胞菌菌株f j a t-1 0 6 2 5(sphingomonas paucimobilis),且利用该菌株制备获得胞外多糖的产量较高,从而增加了胞外多糖生产菌株的来源。中国专利cn103421718b公开了一种少动鞘氨醇单胞菌菌株及其应用的方法,发明的少动鞘氨醇单胞菌菌株是从青藏高原的野生微孔草种籽内分离筛选得到的内生菌,能用于结冷胶的工业化生产,为内生菌工业化生产结冷胶提供了新途径。

5.以上专利均是公开了筛选获得了少动鞘氨醇单胞菌及其应用,但是还存在以下几方面的不足:

6.(1)现有专利仅是公开了一种少动鞘氨醇单胞菌的筛选及生产方法,但是缺少具体详细的应用条件和实例;

7.(2)目前公开的发明没有涉及少动鞘氨醇单胞菌在油田方面的应用,需要开拓新的领域在油田的现场应用;

8.(3)现有公开发明仅仅是涉及的笼统的功能性菌种,并没有涉及具体保藏的菌种和应用条件。

技术实现要素:

9.发明目的:针对上述现有技术的不足,本发明的第一个目的在于提供一株少动鞘氨醇单胞菌sldt21。本发明的第二个目的在于提供该少动鞘氨醇单胞菌在微生物采油中的应用。

10.技术方案:一株少动鞘氨醇单胞菌(sphingomonas paucimobilis)sldt21,其保藏

编号为cgmcc no.17709。

11.一种菌剂,其活性成分为上述的少动鞘氨醇单胞菌。

12.物质ⅰ和/或物质ⅱ和/或物质ⅲ和/或物质ⅳ和/或物质

ⅴ

在石油采油中的应用;

13.物质ⅰ为上述的少动鞘氨醇单胞菌;

14.物质ⅱ为上述的菌剂;

15.物质ⅲ为上述的少动鞘氨醇单胞菌的菌悬液;

16.物质ⅳ为上述的少动鞘氨醇单胞菌的培养液;

17.物质

ⅴ

为上述的少动鞘氨醇单胞菌的发酵产物。

18.物质ⅰ和/或物质ⅱ和/或物质ⅲ和/或物质ⅳ和/或物质

ⅴ

在微生物采油中的应用;

19.物质ⅰ为上述的少动鞘氨醇单胞菌;

20.物质ⅱ为上述的菌剂;

21.物质ⅲ为上述的少动鞘氨醇单胞菌的菌悬液;

22.物质ⅳ为上述的少动鞘氨醇单胞菌的培养液;

23.物质

ⅴ

为上述的少动鞘氨醇单胞菌的发酵产物。

24.物质ⅰ和/或物质ⅱ和/或物质ⅲ和/或物质ⅳ和/或物质

ⅴ

作为生物多糖驱油剂在微生物采油中的应用;

25.物质ⅰ为上述的少动鞘氨醇单胞菌;

26.物质ⅱ为上述的菌剂;

27.物质ⅲ为上述的少动鞘氨醇单胞菌的菌悬液;

28.物质ⅳ为上述的少动鞘氨醇单胞菌的培养液;

29.物质

ⅴ

为上述的少动鞘氨醇单胞菌的发酵产物。

30.进一步地,所述少动鞘氨醇单胞菌是在以葡萄糖为碳源、以酵母膏和硝酸钠为氮源、以磷酸氢二钾为磷源、且含有硫酸镁和氯化钾的营养培养基中生产所述的生物多糖驱油剂。

31.进一步地,所述应用中,所述营养培养基为:葡萄糖40-60g/l,酵母膏1-3g/l,硝酸钠1-3g/l,磷酸氢二钾0.5-2g/l,硫酸镁0.2g-0.7g/l,氯化钾0.2-0.7g/l,ph值为6.0-7.5;

32.优选葡萄糖50g/l,酵母膏2.0g/l,硝酸钠2.0g/l,磷酸氢二钾1.5g/l,硫酸镁0.4g/l,氯化钾0.5g/l,ph值为6.0。

33.进一步地,所述应用中,所述少动鞘氨醇单胞菌的发酵条件为:接种量5%-15%,接种龄10-15h,初始ph 6.0-7.5,温度30℃-60℃,搅拌速度200-300rpm,通气量0.1-0.5m3/h,发酵时间为40-60h;

34.所述少动鞘氨醇单胞菌的优选发酵条件为:接种量10%,接种龄12h,初始ph 7.0,温度40℃,搅拌速度240rpm,通气量0.2m3/h,发酵时间为50h。

35.进一步地,所述应用中,所述微生物采油包括微生物单井吞吐或微生物驱。

36.进一步地,所述应用中,所述的微生物单井吞吐的具体步骤为:

37.用将配制好的浓度为5~20%的上述的少动鞘氨醇单胞菌发酵液50~100m3和营养培养基50~200m3,从油井注入地层,注入速度为5~20m3/h,油井关井培养10~30d后开井生产,利用少动鞘氨醇单胞菌sldt21繁殖代谢后产生生物多糖驱油剂提高单井的产能。

38.进一步地,所述的应用中,所述少动鞘氨醇单胞菌发酵液的浓度为10~15%。

39.进一步地,所述的应用中,所述微生物单井吞吐是通过油井向地层注入少动鞘氨醇单胞菌的生物多糖驱油剂,其中:

40.所述油井为含水率在90-98%的高含水油井。

41.进一步地,所述的应用中,所述的微生物单井吞吐,包括以下步骤:

42.将浓度为0.1-0.5%的少动鞘氨醇单胞菌的生物多糖驱油剂150~300m3从油井注入地层,油井关井反应10~30d后开井生产,利用生物多糖固体驱油剂实现对大的来水孔道的封堵。

43.进一步地,所述的应用中,所述微生物单井吞吐是通过油井向地层注入上述的少动鞘氨醇单胞菌发酵液、营养培养基和生物表面活性剂,协同增效提高单井产能其中:

44.所述油井为含水率在85-98%的高含水油井。

45.进一步地,所述的应用中,所述的微生物单井吞吐,包括以下步骤:

46.将浓度为5~20%的上述的少动鞘氨醇单胞菌发酵液50~100m3和营养培养基50~200m3从油井注入地层,关井3-7d后,再注入生物表面活性剂发酵液100~300m3,从油井注入地层,注入速度为5~20m3/h,油井关井培养10~30d后开井生产,利用少动鞘氨醇单胞菌生长代谢产生的生物多糖驱油剂实现对大的来水孔道的封堵,通过生物表面活性剂的剥离洗油作用协同提高单井产能。

47.进一步地,所述的应用中,所述生物表面活性剂为脂肽、鼠李糖脂、槐糖脂中的一种;

48.所述少动鞘氨醇单胞菌发酵液的浓度为10~15%。

49.进一步地,所述的应用中,少动鞘氨醇单胞菌发酵液的注入量计算公式如下:

50.v=3.14r2hфβ,其中:

51.v—少动鞘氨醇单胞菌发酵液的注入用量,单位为m3;

52.r—处理半径,单位为m;

53.h—有效厚度,单位为m;

54.ф—孔隙度;

55.β—用量系数,直斜井为1.0-1.2,水平井为0.3-0.6。

56.进一步地,所述的应用中,所述微生物驱是将少动鞘氨醇单胞菌发酵液从注水井注入油藏,利用上述的少动鞘氨醇单胞菌的生长代谢实现对大孔道的有效封堵,提高后续水驱的波及范围,其中:

57.所述的微生物驱注入速度为50~120m3/d。

58.进一步地,所述的应用中,少动鞘氨醇单胞菌发酵液的注入量计算公式如下:

59.v=3.14l2hфβ,其中:

60.v—少动鞘氨醇单胞菌发酵液的注入用量,单位为m3;

61.l—波及距离,单位为m,取值为油水井间距的0.2-0.5;

62.h—有效厚度,单位为m;

63.ф—孔隙度;

64.β—用量系数,取值为0.3-0.5。

65.进一步地,所述的应用中,所述微生物驱是将少动鞘氨醇单胞菌发酵液、营养培养

基及生物表面活性剂,从注水井注入油藏,利用少动鞘氨醇单胞菌的生长代谢实现对大孔道的有效封堵,提高后续水驱的波及范围,进一步通过生物表面活性剂的剥离洗油作用,协同提高井组油井的产能,其中:

66.微生物驱注入速度为50~120m3/d;

67.营养培养基为:葡萄糖40-60g/l,酵母膏1-3g/l,硝酸钠1-3g/l,磷酸氢二钾0.5-2g/l,硫酸镁0.2g-0.7g/l,氯化钾0.2-0.7g/l,ph值为6.0-7.5;

68.优选葡萄糖50g/l,酵母膏2.0g/l,硝酸钠2.0g/l,磷酸氢二钾1.5g/l,硫酸镁0.4g/l,氯化钾0.5g/l,ph值为6.0;

69.所述生物表面活性剂为脂肽、鼠李糖脂、槐糖脂中的一种。

70.进一步地,所述的应用中,少动鞘氨醇单胞菌发酵液、营养培养基及生物表面活性剂的注入量计算公式如下:

71.v=3.14l2hфβ,其中:

72.v—少动鞘氨醇单胞菌发酵液、营养培养基及生物表面活性剂的注入用量之和,单位为m3,其中:

73.少动鞘氨醇单胞菌发酵液、营养培养基、生物表面活性剂的体积比分别为(0.5~1):(0.5~1):(0.5~1);

74.l—波及距离,单位为m,取值为油水井间距的0.2-0.5;

75.h—有效厚度,单位为m;

76.ф—孔隙度;

77.β—用量系数,取值为0.3-0.5。

78.一种生物多糖驱油剂,其活性成分为物质ⅰ和/或物质ⅱ和/或物质ⅲ和/或物质ⅳ和/或物质

ⅴ

;

79.物质ⅰ为上述的少动鞘氨醇单胞菌;

80.物质ⅱ为上述的菌剂;

81.物质ⅲ为上述的少动鞘氨醇单胞菌的菌悬液;

82.物质ⅳ为上述的少动鞘氨醇单胞菌的培养液;

83.物质

ⅴ

为上述的少动鞘氨醇单胞菌的发酵产物;

84.所述生物多糖驱油剂的功能为如下的(a)或(b)或(c);

85.(a)石油采油;

86.(b)微生物采油;

87.(c)生物多糖驱油剂。

88.一种生物多糖驱油剂的制备方法,包括以下步骤:

89.(1)利用上述的少动鞘氨醇单胞菌在以葡萄糖为碳源、以酵母膏和硝酸钠为氮源、以磷酸氢二钾为磷源、且含有硫酸镁和氯化钾的营养培养基进行发酵培养得到发酵液,其中:

90.少动鞘氨醇单胞菌的接种量5%-15%,接种龄10-15h,初始ph6.0-7.5,温度30℃-60℃,搅拌速度200-300rpm,通气量0.1-0.5m3/h,发酵时间为40-60h;

91.(2)向步骤(1)得到的发酵液加入90~95v/v%的乙醇,充分搅拌均匀,肉眼可见纤维沉淀出现再静置1-2h;

92.(3)离心分离出纤维沉淀,得到生物多糖驱油剂粗产品;

93.(4)将生物多糖驱油剂粗产品再用酒精洗涤一次,将沉淀物烘干至恒重,即得到生物多糖驱油剂。

94.本发明的优点和有益效果在于:

95.(1)本发明提供的一株少动鞘氨醇单胞菌sldt21,能够在油藏条件下生长并代谢产生生物多糖驱油剂,可以实现对油藏大孔道的有效封堵,实现液流转向,提高现场采油效果;

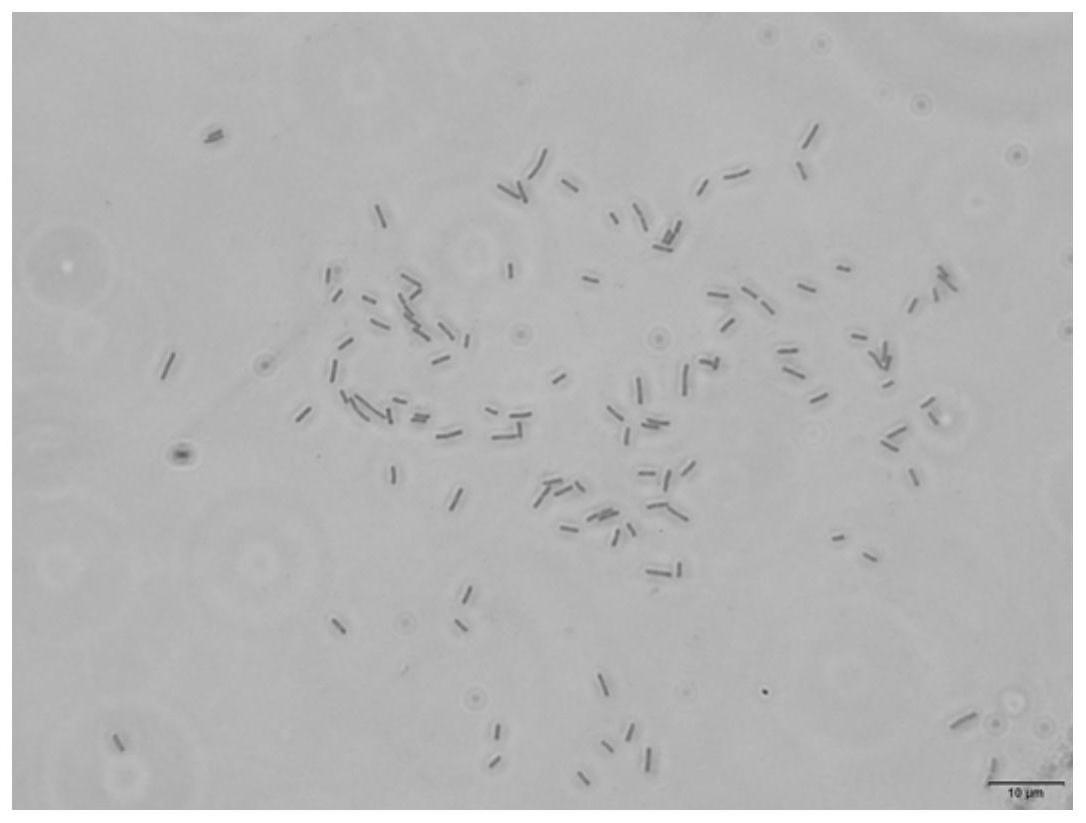

96.(2)该少动鞘氨醇单胞菌sldt21应用于微生物单井吞吐,平均单井增油量大于300吨,有效期200d以上,而且适合难度较高的高含水单井的吞吐;

97.(3)该少动鞘氨醇单胞菌sldt21应用于微生物驱油,井组平均日增油10吨以上,含水降幅达5%。

附图说明

98.图1为本发明公开的一株少动鞘氨醇单胞菌的镜检形态图。

99.图2为本发明公开的一株少动鞘氨醇单胞菌的菌落形态图。

100.图3为本发明公开的一株少动鞘氨醇单胞菌的进化分支图谱。

101.图4为本发明公开的一株少动鞘氨醇单胞菌的发酵液状态图。

102.用于专利程序的生物材料保存:

103.保藏日期:2019年5月5日

104.保藏单位:中国微生物菌种保藏管理委员会普通微生物中心

105.保藏单位地址:北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所

106.保藏标号:cgmcc no.17709

107.分类命名:少动鞘氨醇单胞菌(sphingomonas paucimobilis)。

具体实施方式:

108.在本技术中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应该理解为包含接近这些范围或值的值。对于数值范围而言,各个范围的端点值之间、各个范围的端点值与单独的点值逐渐可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本技术中具体公开。

109.下面的具体实施例中采用的营养培养基为:葡萄糖40-60g/l,酵母膏1-3g/l,硝酸钠1-3g/l,磷酸氢二钾0.5-2g/l,硫酸镁0.2g-0.7g/l,氯化钾0.2-0.7g/l,ph值为6.0-7.5。

110.营养培养基的优选方案为:葡萄糖50g/l,酵母膏2.0g/l,硝酸钠2.0g/l,磷酸氢二钾1.5g/l,硫酸镁0.4g/l,氯化钾0.5g/l,ph值为6.0。

111.下面对本发明的具体实施方式详细说明。

112.实施例1

113.本发明的少动鞘氨醇单胞菌sldt21的获取与鉴定

114.一、少动鞘氨醇单胞菌sldt21的获取

115.本发明的少动鞘氨醇单胞菌sldt21来自由胜利油田某区块某油井的产出液中分离而来。

116.二、少动鞘氨醇单胞菌sldt21的鉴定

117.参照《bergey’s mannual of systematic bacteriology》的实验方法进行,菌体大小和形态,有无鞭毛和芽孢,生长温度,以及触酶、淀粉水解、明胶液化、半乳糖、木糖、乳糖等生化特征。

118.研究结果表明,如图1、图2所示,该菌株菌体呈长杆状、无周生鞭毛、能运动、菌落呈圆形,白色或微黄色,细胞呈长杆状,大小为(0.2~0.4)

×

(2~10)μm。

119.少动鞘氨醇单胞菌sldt21的生理生化特性:好氧及兼性厌氧,生长温度30~60℃,最适生长温度50℃,生长ph范围5~10,最佳生长ph范围7~7.5,nacl的耐受性0~15%。

120.参照《bergey’s mannual of systematic bacteriology》的内容,根据其形态特征和生理生化特征,以及参照该菌16s rdna基因序列在genbnk中的比对结果构建系统发育树(图3)进行分析,鉴定sldt21属于少动鞘氨醇单胞菌为一新菌,拉丁名称为sphingomonas paucimobilis。

121.实施例2

122.少动鞘氨醇单胞菌sldt21的性能评价参数:

123.油藏条件下原位生长和产多糖能力、发酵液改善渗流的阻力系数和残余阻力系数能力,物理模拟实验提高采收率值。

124.少动鞘氨醇单胞菌sldt21的性能评价方法:

125.(1)油藏条件下生长和产多糖能力评价

126.少动鞘氨醇单胞菌sldt21按10%接种量接种于营养培养基中,40℃下培养48h,进行发酵液细菌密度和粘度测试,发酵液的示意图如图4所示,具体试验数据如下表所示:

127.表1少动鞘氨醇单胞菌的培养

128.培养时间细菌密度(个/ml)粘度(mpa.s)12h1.6

×

1072524h2.4

×

10813636h6.6

×

108265048h9.8

×

1085600

129.(2)发酵液物理模拟实验提高采收率值评价

130.①

岩心准备:装填岩心和灭菌,测定空气渗透率;

131.②

抽真空、饱和模拟地层水,测定岩心pv(孔隙体积);

132.③

饱和原油,岩心老化7d,计算束缚水饱和度;

133.④

一次水驱,水驱至采出水含水98%以上,计算一次水驱采收率;

134.⑤

注入少动鞘氨醇单胞菌sldt21发酵液0.2~0.5pv,计算阻力系数为17.5;

135.⑥

二次水驱,水驱至产出液含水100%,计算残余阻力系数为6.1,计算提高驱替效率为12.3%。

136.少动鞘氨醇单胞菌sldt21的性能:油藏温度条件下生长,细菌浓度大于108个/ml,发酵后粘度达到5600mpa.s;发酵液改善渗流的阻力系数为17.5;残余阻力系数保持在6.1;物理模拟实验提高驱替效率为12.3%。

137.实施例3

138.少动鞘氨醇单胞菌sldt21作为生物多糖驱油剂在微生物采油中的应用。

139.上述应用中,所述少动鞘氨醇单胞菌是在以葡萄糖为碳源、以酵母膏和硝酸钠为氮源、以磷酸氢二钾为磷源、且含有硫酸镁和氯化钾的营养培养基进行发酵培养。

140.所述营养培养基为葡萄糖40g/l,酵母膏1.0g/l,硝酸钠1.0g/l,磷酸氢二钾0.5g/l,硫酸镁0.4g/l,氯化钾0.5g/l,ph值为6.0。

141.在另一个实施例中,所述营养培养基为葡萄糖50g/l,酵母膏2.0g/l,硝酸钠2.0g/l,磷酸氢二钾1.0g/l,硫酸镁0.2g/l,氯化钾0.2g/l,ph值为7.0。

142.在第三个实施例中,所述营养培养基为葡萄糖60g/l,酵母膏3.0g/l,硝酸钠3.0g/l,磷酸氢二钾2.0g/l,硫酸镁0.7g/l,氯化钾0.7g/l,ph值为7.5。

143.本实施例中,所述少动鞘氨醇单胞菌的发酵条件为:接种量10%,接种龄10h,初始ph 7.0,温度40℃,搅拌速度240rpm,通气量0.1m3/h,发酵时间为50h。

144.在另一个实施例中,所述少动鞘氨醇单胞菌的发酵条件为:接种量5%,接种龄15h,初始ph7.5,温度50℃,搅拌速度200rpm,通气量0.5m3/h,发酵时间为40h。

145.在第三个实施例中,所述少动鞘氨醇单胞菌的发酵条件为:接种量15%,接种龄12h,初始ph6.0,温度60℃,搅拌速度300rpm,通气量0.3m3/h,发酵时间为60h。

146.一种生物多糖驱油剂,其活性成分为物质ⅰ和/或物质ⅱ和/或物质ⅲ和/或物质ⅳ和/或物质

ⅴ

;

147.物质ⅰ为上述的少动鞘氨醇单胞菌;

148.物质ⅱ为上述的菌剂;

149.物质ⅲ为上述的少动鞘氨醇单胞菌的菌悬液;

150.物质ⅳ为上述的少动鞘氨醇单胞菌的培养液;

151.物质

ⅴ

为上述的少动鞘氨醇单胞菌的发酵产物;

152.所述生物多糖驱油剂的功能为如下的(a)或(b)或(c);

153.(a)石油采油;

154.(b)微生物采油;

155.(c)生物多糖驱油剂。

156.实施例4

157.一种生物多糖固体驱油剂的制备方法,包括以下步骤:

158.(1)、利用上述的少动鞘氨醇单胞菌在以葡萄糖为碳源、以酵母膏和硝酸钠为氮源、以磷酸氢二钾为磷源、且含有硫酸镁和氯化钾的营养培养基进行发酵培养,其中:

159.本实施例中,少动鞘氨醇单胞菌的接种量5%,接种龄15h,初始ph7.0,温度40℃,搅拌速度250rpm,通气量0.5m3/h,发酵时间为40h;

160.另一个实施例中,少动鞘氨醇单胞菌的接种量为10%,接种龄10h,初始ph6.0,温度50℃,搅拌速度200rpm,通气量0.1m3/h,发酵时间为60h;

161.第三个实施例中,少动鞘氨醇单胞菌的接种量为15%,接种龄12h,初始ph7.5,温度60℃,搅拌速度300rpm,通气量0.3m3/h,发酵时间为50h。

162.(2)发酵液加入95%的乙醇,充分搅拌均匀,肉眼可见纤维出现静置1-2h;

163.(3)离心分理出沉淀,得到生物多糖固体驱油剂粗产品;

164.(4)生物多糖固体驱油剂粗产品再用酒精洗涤一次,将沉淀物60℃烘干至恒重,即得到生物多糖固体驱油剂。

165.一种生物多糖驱油剂,其是利用上述的少动鞘氨醇单胞菌发酵培养而得到的,是一种利用液体状态的发酵液提取得到的生物多糖固体产品,有利于现场的运输和施工。

166.所述营养培养基为所述营养培养基为:葡萄糖40g/l,酵母膏3g/l,硝酸钠2g/l,磷酸氢二钾1g/l,硫酸镁0.2g/l,氯化钾0.5g/l,ph值为7.0。

167.在另一个实施例中,所述营养培养基为:葡萄糖60g/l,酵母膏1g/l,硝酸钠3g/l,磷酸氢二钾0.5g/l,硫酸镁0.7g/l,氯化钾0.2g/l,ph值为6.5。

168.在第三个实施例中,所述营养培养基为:葡萄糖50g/l,酵母膏2g/l,硝酸钠1g/l,磷酸氢二钾2g/l,硫酸镁0.5g/l,氯化钾0.7g/l,ph值为7.5。

169.实施例5

170.本发明提供的少动鞘氨醇单胞菌sldt21的发酵菌液在胜利油田某区块油井a1的应用。

171.油井概况:地层温度65℃,地层水矿化度18800mg/l,油层有效厚度4.8m,孔隙度34%,渗透率850

×

10-3

μm2,地下原油粘度255mpa.s,日液15方,日油1.2t。含水92%。

172.上述应用是指微生物单井吞吐。

173.进一步地,所述微生物单井吞吐是通过油井向地层注入少动鞘氨醇单胞菌sldt21的发酵菌液和营养培养基,利用少动鞘氨醇单胞菌sldt21的发酵菌液繁殖代谢提高单井产能。

174.更进一步地,所述的微生物单井吞吐,其具体步骤为:

175.用将配制好的浓度为10%的少动鞘氨醇单胞菌sldt21发酵液100m3和营养培养基100m3,从油井注入地层,注入速度为10m3/h,油井关井培养10d后开井生产,利用少动鞘氨醇单胞菌sldt21繁殖代谢后产生生物多糖驱油剂提高单井的产能。

176.所述营养培养基为葡萄糖40g/l,酵母膏1.0g/l,硝酸钠1.0g/l,磷酸氢二钾0.5g/l,硫酸镁0.4g/l,氯化钾0.5g/l,ph值为6.0。

177.在另一个实施例中,所述营养培养基为葡萄糖50g/l,酵母膏2.0g/l,硝酸钠2.0g/l,磷酸氢二钾1.0g/l,硫酸镁0.2g/l,氯化钾0.2g/l,ph值为7.0。

178.在第三个实施例中,所述营养培养基为葡萄糖60g/l,酵母膏3.0g/l,硝酸钠3.0g/l,磷酸氢二钾2.0g/l,硫酸镁0.7g/l,氯化钾0.7g/l,ph值为7.5。

179.其具体实施步骤如下:根据油井的油层有效厚度、孔隙度、处理半径计算出sldt21发酵液和营养培养基的注入量。

180.注入总量公式:v=3.14r2hфβ,其中v—注入用量,m3;r—处理半径,6m;h—有效厚度,m;ф—孔隙度(取0.34);β—用量系数(取1.1),为200m3;用泵车将配制好的sldt21发酵液和营养培养基从油井注入地层,油井关井培养10d后开井生产。

181.试验结果:该井产液和产油量均上升,日液从15方增加到20.4方,日油从1.2t增加到3.5t,含水从92%下降到82.8%,含水降幅9.2个百分点,累计增油1650t,有效期达到了200d以上,现场试验效果良好。

182.实施例6

183.本发明提供的少动鞘氨醇单胞菌sldt21的生物多糖固体驱油剂在胜利油田某区块油井b1的应用。

184.油井概况:地层温度55℃,地层水矿化度9500mg/l,油层有效厚度6.2m,孔隙度

36%,渗透率1650

×

10-3

μm2,地下原油粘度95mpa.s,日液23方,日油0.8t,含水96.5%。

185.上述应用是指微生物单井吞吐。

186.进一步地,所述微生物单井吞吐是通过油井向地层注入少动鞘氨醇单胞菌sldt21的生物多糖固体驱油剂,利用生物多糖固体驱油剂溶解后产生的高粘作用,对高渗流通道进行封堵调整,从而提高单井产能。

187.更进一步地,所述的微生物单井吞吐,其具体步骤为:

188.用将配制好的浓度为0.3%的少动鞘氨醇单胞菌sldt21的生物多糖固体驱油剂300m3,从油井注入地层,注入速度为10m3/h,油井关井培养10d后开井生产,利用少动鞘氨醇单胞菌sldt21的生物多糖固体驱油剂提高单井的产能。

189.其具体实施步骤如下:根据油井的油层有效厚度、孔隙度、处理半径计算出sldt21发酵液和营养培养基的注入量。

190.注入总量公式:v=3.14r2hфβ,其中v—注入用量,m3;r—处理半径,6.2m;h—有效厚度,m;ф—孔隙度(取0.36);β—用量系数(取1.1),为300m3;用泵车将配制好的生物多糖固体驱油剂从油井注入地层,油井关井培养10d后开井生产。

191.试验结果:该井产液和产油量均上升,日液从23方降为16方,日油从0.8t增加到1.5t,含水从96.5%下降到90.6%,含水降幅5.9个百分点,累计增油850t,有效期达到了300d以上,现场试验效果良好。

192.实施例7

193.本发明提供的少动鞘氨醇单胞菌sldt21的发酵菌液在胜利油田某区块油井c1的应用。

194.油井概况:地层温度38℃,地层水矿化度52540mg/l,油层有效厚度7m,孔隙度28%,渗透率2584

×

10-3

μm2,地下原油粘度2246mpa.s,日液32方,日油1.3t,含水95.9%。

195.上述应用是指微生物单井吞吐。

196.进一步地,所述微生物单井吞吐是通过油井向地层注入少动鞘氨醇单胞菌sldt21发酵液、营养培养基和生物表面活性剂,协同增效提高单井产能。

197.更进一步地,所述的微生物单井吞吐,包括以下步骤:

198.将浓度为15%的少动鞘氨醇单胞菌sldt21发酵液50m3和营养培养基100m3从油井注入地层,关井5d后,再注入生物表面活性剂200m3,从油井注入地层,注入速度为20m3/h,油井关井培养20d后开井生产,利用少动鞘氨醇单胞菌sldt21生长代谢产生的生物多糖驱油剂实现对大的来水孔道的封堵,通过生物表面活性剂的剥离洗油作用协同提高单井产能。

199.进一步地,所述生物表面活性剂为槐糖脂。在另一个实施例中,生物表面活性剂为脂肽。在另一个实施例中,生物表面活性剂为鼠李糖脂。

200.其具体实施步骤如下:根据油井的油层有效厚度、孔隙度、处理半径计算出sldt21发酵液、营养培养基和生物表面活性剂的注入量。

201.注入总量公式:v=3.14r2hфβ,其中v—注入用量,m3;r—处理半径,7.2m;h—有效厚度,m;ф—孔隙度(取0.36);β—用量系数(取1.1),为350m3;用泵车将配制好的生物多糖固体驱油剂从油井注入地层,油井关井培养15d后开井生产。

202.试验结果:该井产液和产油量均上升,日液从32方降为21方,日油从1.3t增加到3.5t,含水从95.9%下降到83.3%,含水降幅12.6个百分点,累计增油2080t,有效期达到了

200d以上,现场试验效果良好。

203.实施例8

204.本发明提供的少动鞘氨醇单胞菌sldt21的发酵液在胜利油田d区块应用。

205.油井概况:地层温度50℃,地层水矿化度12500mg/l,油层有效厚度5.4m,孔隙度34%,渗透率430

×

10-3

μm2,地下原油粘度145mpa.s,井组为1注3采,油水井间距为240m,区块日产液34方,日产油3.6t,综合含水89.4%。

206.本现场应用中是指微生物驱。

207.进一步地,所述微生物驱是将少动鞘氨醇单胞菌sldt21发酵液从注水井注入,利用少动鞘氨醇单胞菌sldt21的生长代谢实现对大孔道的有效封堵,提高后续水驱的波及范围,从而提高井组中不同油井的产能。

208.更进一步地,少动鞘氨醇单胞菌sldt21发酵液的注入量计算公式如下:v=3.14l2hфβ=3.14

×

120

×

5.4

×

0.34

×

0.3=207.5m3209.更进一步地,注入速度为50m3/d,具体步骤包括:

210.将浓度为10%的少动鞘氨醇单胞菌sldt21发酵液从注水井注入207.5m3,注入完成后停注7d,再正常注水。

211.试验结果:该井组试验后产液量和产油量均上升,井组液量增加3方/d,产量增加2.5t/d,含水降低5.9个百分点,有效期达到了300d以上,现场试验效果良好。

212.表2现场实施后井组效果

[0213][0214]

实施例9

[0215]

本发明提供的少动鞘氨醇单胞菌sldt21的发酵液和营养培养基及生物表面活性剂,在胜利油田e区块应用。

[0216]

油井概况:地层温度80℃,地层水矿化度42500mg/l,油层有效厚度8.9m,孔隙度38%,渗透率1690

×

10-3

μm2,地下原油粘度275mpa.s,井组为1注4采,油水井间距为210m,区块日产液65方,日产油3.6t,综合含水94.5%。

[0217]

本现场应用中是指微生物驱。

[0218]

进一步地,所述微生物驱是将少动鞘氨醇单胞菌sldt21发酵液、营养培养基、生物表面活性剂,从注水井注入,利用少动鞘氨醇单胞菌sldt21的生长代谢实现对大孔道的有效封堵,提高后续水驱的波及范围,进一步通过生物表面活性剂的剥离洗油作用,协同提高井组油井的产能。

[0219]

更进一步地,少动鞘氨醇单胞菌sldt21发酵液和营养培养基及生物表面活性剂的

注入量计算公式如下:v=3.14l2hфβ=3.14

×

84

×

8.9

×

0.38

×

0.5=446m3[0220]

更进一步地,注入速度为100m3/d,具体步骤包括:

[0221]

将浓度为15%的少动鞘氨醇单胞菌sldt21发酵液100m3,营养培养基200m3及生物表面活性剂146m3,(即三者的体积比为0.5:1:0.73)共计446m3从注水井注入4,注入完成后停注15d,再正常注水。

[0222]

试验结果:该井组试验后产液量和产油量均上升,井组液量增加10方/d,产量增加4t/d,含水降低4.6个百分点,有效期达到了240d以上,现场试验效果良好。

[0223]

表3现场实施后井组效果

[0224][0225]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1