一种复合膜及其制备方法和应用与流程

1.本发明涉及质子交换膜领域,具体涉及一种复合膜及其制备方法和应用。

背景技术:

2.质子交换膜燃料电池(pemfc)领域目前广泛使用的是以nafion为主体的全氟磺酸型质子交换膜,这种质子交换膜有着优异的质子传到性能,但同时也存在一些不足,例如机械强度不够、耐久性不足、高温低湿条件下电导率欠缺等,故研究者们常采用有机-无机复合策略对其改性,以提高其在某些方面的性能。

3.专利cn201910140036.2以磺化聚醚醚酮为主体,将其与g-c3n4复合,制备得到复合增强膜,提高了复合膜的电导率;也有研究者向膜内引入自由基淬灭剂(如二氧化铈等),以提升复合膜的化学稳定性;但太多无机纳米粒子的引入有可能在膜内团聚,堵塞质子传递通道。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种质子电导率和化学稳定性好、密实程度高、渗氢电流密度低的复合膜及其制备方法和应用。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明为同时提升膜的电导率和化学稳定性,并有效防止纳米粒子的团聚,采用担载的方法,将ceo2担载到g-c3n4上,避免了过多ceo2的引入对电导率造成不利影响,同时保证了对抵抗自由基的有效性,具体方案如下:

7.一种复合膜的制备方法,该方法包括以下步骤:

8.(1)铸膜液溶液配制:将全氟磺酸树脂溶液蒸干后,得到树脂,并将该树脂溶于高沸点溶剂中,搅拌后,得到铸膜液溶液;

9.(2)复合膜制备:采用溶液浇铸法,将铸膜液溶液与ceo2@g-c3n4混合,搅拌、超声后,得到混合溶液,并将混合溶液倒入模具中,烘干,得到复合膜。

10.进一步地,所述的ceo2@g-c3n4采用以下方法制得:将g-c3n4和ceo2粉末充分研磨在一起,随后经过高温煅烧而成。

11.g-c3n4制备所用的前驱体为三聚氰胺、双氰胺和尿素中的任意一种或多种,g-c3n4由双氰胺、三聚氰胺、尿素中的一种或多种经过煅烧而成。

12.ceo2由铈盐作为铈源,采用氢氧化钠、碳酸盐、草酸盐或草酸作为沉淀剂,在机械搅拌作用进行化学沉淀反应生成前驱体,前驱体经过滤、洗涤后,分散,干燥,于马弗炉中焙烧得到高纯活性纳米ceo2成品。

13.进一步地,所述的g-c3n4和ceo2的质量比为(100-1):1。

14.进一步地,所述高温煅烧的温度为400-700℃,时间为1-6h。

15.进一步地,所述的铸膜液溶液中的溶质质量分数为1-20%,所述的ceo2@g-c3n4与全氟磺酸树脂的质量比为(0.002-0.1):1。

16.进一步地,所述的全氟磺酸树脂溶液的ew值在700-2100g/mol之间,可以为一种树脂溶液或多种树脂溶液共同组成;所述的高沸点溶剂包括n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)或二甲基亚砜(dmso)中的一种或多种。

17.进一步地,步骤(1)中,所述蒸干的温度为60-200℃,时间为10-48h;所述搅拌的温度为室温,时间为1-24h。

18.进一步地,步骤(2)中,所述搅拌的时间为1-24h,所述超声的时间为1-24h,所述烘干的温度为50-140℃,时间为6-48h。

19.一种如上所述方法制备的复合膜。

20.一种如上所述复合膜的应用,该复合膜应用燃料电池、液流电池、铅酸电池或水电解池中。

21.与现有技术相比,本发明具有以下优点:

22.(1)本发明通过向全氟磺酸树脂中加入ceo2@g-c3n4,同时提高了质子交换膜的质子电导率和化学稳定性;

23.(2)本发明通过将g-c3n4和ceo2制备成担载型催化剂ceo2@g-c3n4,提高了两种无机纳米粒子在复合膜中分散性;

24.(3)本发明通过向全氟磺酸树脂中加入ceo2@g-c3n4,提高了复合膜的密实程度,减小了渗氢电流密度。

附图说明

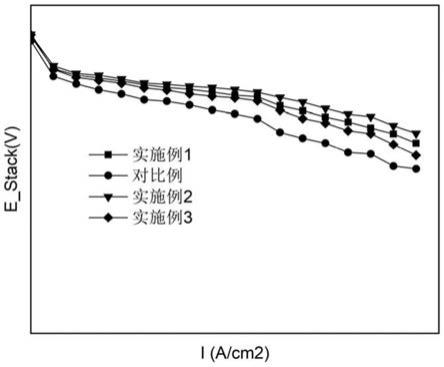

25.图1为实施例和对比例的单电池极化曲线;

26.图2为实施例和对比例的质子电导率对比图;

27.图3为实施例2中ceo2@g-c3n4的tem图;

28.图4为实施例2的复合膜截面形貌sem图;

29.图5为实施例2和对比例的ocv测试结果。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

31.一种复合膜的制备方法,该方法包括以下步骤:

32.(1)铸膜液溶液配制:将全氟磺酸树脂溶液蒸干后,得到树脂,并将该树脂溶于高沸点溶剂中,搅拌后,得到铸膜液溶液;铸膜液溶液中的溶质质量分数为1-20%。全氟磺酸树脂溶液的ew值在700-2100g/mol之间,可以为一种树脂溶液或多种树脂溶液共同组成;高沸点溶剂包括n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)或二甲基亚砜(dmso)中的一种或多种。蒸干的温度为60-200℃,时间为10-48h;所述搅拌的温度为室温,时间为1-24h。

33.(2)复合膜制备:采用溶液浇铸法,将铸膜液溶液与ceo2@g-c3n4混合,ceo2@g-c3n4采用以下方法制得:将g-c3n4和ceo2粉末充分研磨在一起,随后经过高温煅烧而成。g-c3n4和ceo2的质量比为(100-1):1。高温煅烧的温度为400-700℃,时间为1-6h。搅拌、超声后,得到

混合溶液,ceo2@g-c3n4与全氟磺酸树脂的质量比为(0.002-0.1):1,并将混合溶液倒入模具中,烘干,得到复合膜。搅拌的时间为1-24h,所述超声的时间为1-24h,所述烘干的温度为50-140℃,时间为6-48h。

34.实施例1

35.取40.0013g ew值为790g/mol的全氟磺酸树脂溶液于90℃蒸干,时间为24h,得到树脂再用48.0122g dmac重新溶解,得到溶质质量分数为4%的树脂溶液,取10.0023g上述溶质质量分数为4%的树脂溶液,向其中加入含有2.0mg ceo2@g-c3n4(g-c3n4以三聚氰胺为前体煅烧得到,ceo2以硝酸铈为铈源,草酸作为沉淀剂得到,ceo2与g-c3n4的质量比比为0.05:1,制备时高温煅烧的温度为450℃,时间为6h),搅拌5h、超声10h分散均匀,于90℃烘干16h,得到复合膜,复合膜中ceo2@g-c3n4相对于nafion树脂的质量比为0.5%,命名为实施例1。制备得到的复合膜在80℃的0.5m的h2so4溶液中煮1h,随后用80℃去离子水清洗至洗涤液呈中性,再于80℃烘箱烘干,备用。

36.实施例2

37.取40.0057g ew值为1100g/mol的全氟磺酸树脂溶液于90℃蒸干,时间为28h,得到树脂再用48.0096g dmac重新溶解,得到溶质质量分数为4%的树脂溶液,取10.0052g上述溶质质量分数为4%的树脂溶液,向其中加入含有8.0mg ceo2@g-c3n4(ceo2与g-c3n4的质量比比为0.2:1,制备时高温煅烧的温度为500℃,时间为4h),搅拌5h、超声10h分散均匀,于90℃烘干16h,得到复合膜,复合膜中ceo2@g-c3n4相对于nafion树脂的质量比为2%,命名为实施例2。制备得到的复合膜在80℃的0.5m的h2so4溶液中煮1h,随后用80℃去离子水清洗至洗涤液呈中性,再于80℃烘箱烘干,备用。

38.从实施例1和2的对比可以看出,当ceo2与g-c3n4的质量比相同时,将ceo2@g-c3n4相对于膜的质量分数从0.5%提高到1%,电池性能有明显提升,这说明太少量的g-c3n4对电池性能的提升有限,因为g-c3n4上有亚胺基等碱性基团,能促进树脂侧链上磺酸根的解离,增大ceo2@g-c3n4的质量分数,仍能继续提升电池性能。

39.实施例3

40.取40.0020g ew值为2100g/mol的全氟磺酸树脂溶液于90℃蒸干,时间为30h,得到树脂再用48.0037g dmac重新溶解,得到溶质质量分数为4%的树脂溶液,取10.0052g上述溶质质量分数为4%的树脂溶液,向其中加入含有40.0mg ceo2@g-c3n4(g-c3n4以三聚氰胺为前体煅烧得到,ceo2以硝酸铈为铈源,草酸作为沉淀剂得到,ceo2与g-c3n4的质量比比为0.5:1,制备时高温煅烧的温度为600℃,时间为3h,搅拌5h、超声10h分散均匀,于90℃烘干16h,得到复合膜,复合膜中ceo2@g-c3n4相对于nafion树脂的质量比为10%,命名为实施例3。制备得到的复合膜在80℃的0.5m的h2so4溶液中煮1h,随后用80℃去离子水清洗至洗涤液呈中性,再于80℃烘箱烘干,备用。

41.从实施例2和3的对比可以看出,当ceo2@g-c3n4相对于膜的质量分数相同时,增大ceo2与g-c3n4的质量比会电池性能下降,这是因为过量的ceo2掩盖了g-c3n4的碱性基团,从而抑制了磺酸根的解离,此外,ceo2本身不具备质子传导能力,若其含量太多,有可能阻碍质子传输通道,从而造成电池性能下降。

42.对比例:

43.直接以商用nafion 211膜作为对比。

44.表1

[0045][0046]

测试条件:h2/n2分别为0.2/0.075l/min,背压为0,电池温度70℃,rh 100%。

[0047]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1