一种钢渣基固化剂制备方法及Cd污染土的处理系统及方法与流程

一种钢渣基固化剂制备方法及cd污染土的处理系统及方法

技术领域

[0001]

本发明涉及环境岩土领域,具体是一种钢渣基固化剂制备方法及cd污染土的处理系统及方法。

背景技术:

[0002]

最近的全国性调查显示,依据我国土壤环境质量标准,16%样本的土壤,19%样本的农业土壤受到污染,其中重金属污染占污染土壤样本总数的82.4%,而在重金属中,镉(cd)污染占第一位。人体在长时间高剂量摄入镉的情况下,会引发心脑血管疾病、高血压,还会引起肾衰竭、腰痛、脆化骨质疏松和脊柱畸形等病症。cd是重金属“五毒”元素之一,具有分解周期长、移动性大、毒性高、难降解、易富集等特点。污染土壤中镉不仅存在于土壤颗粒表面,而且存在于颗粒内部,修复处理难度大。

[0003]

经固化/稳定化处理后的重金属污染土,不仅其危害性大大降低或消除,而且其抗压强度、密实度、cbr、回弹模量、剪切强度等均得到很大的提高,可将其用作公路路基、建筑场地等,有效地保证了环境安全并提高污染土地利用率。但现有的固化剂大多功能单一,成本高昂,能耗大,因此亟需研发除固化功能外,还可提高抗渗性、耐干湿循环、耐冻融循环能力的新型固化剂。

[0004]

对于重金属cd污染土,目前常见的固化剂主要有波特兰水泥(portland cement)、矿渣、钢渣、生物炭、石灰等。而硅酸盐水泥(pc)和石灰固化剂是目前使用最为广泛的固化剂。然而传统硅酸盐水泥固化剂在生产过程中伴随着大量的温室效应气体二氧化碳(co

2

)的排放。然而传统硅酸盐水泥在生产过程中伴随着大量的温室效应气体二氧化碳(co

2

)的排放。据统计,每年由水泥生产所产生的二氧化碳气体总和占全球二氧化碳总排放总量的5%左右。并且随着人类工农业活动的不断进行,二氧化碳的排放量也逐年增加,这不仅会威胁我们的身心健康,也会对人类的生存环境带来严重危害。且对于普通水泥固化土,养护时间通常为14d-28d才能保证固化后满足一定的强度要求,而碳化固化土仅需要几天甚至几小时就可以达到相同的效果。对于重金属cd污染土,在碳化条件下可以生成cdco

3

,大大减小了cd的溶出量。因此,将碳化技术用于cd污染土,不仅有利于实现低碳环保发展需要,也具有良好的经济效应。

[0005]

我国作为资源消耗大国,每年产生较多的工业废料,如钢铁产量及钢渣排放量均达到世界总量的一半以上,但利用率很低,利用量仅占总量的20%左右。远远落后于其他发达国家。大量堆存的钢渣不仅会侵占土地,浪费资源,如果排入水中还可能会造成河流淤塞,周边土壤碱化,其中的有害物质还会为人类及其生存环境带来严重危害。而碳化是利用钢渣的有效手段,钢渣经碳化后材料ph值呈中性,具有更好的防冻性、防二氧化碳腐蚀、防离子渗透、耐久性和固化重金属的能力,所制备的建材安定性良好、耐久性强。钢渣对二氧化碳具有较好吸收固定效果的同时,也具有固化重金属cd污染土的潜能。脱硫石膏则是燃煤发电厂主要的废弃物,能够激发钢渣的碳化以及水化活性,但目前对于脱硫石膏-钢渣-二氧化碳联合固化cd重金属污染土尚未有所研究。

[0006]

立足于我国重金属cd的污染现状,工业废料利用率低和碳化固化方法的优势,结合目前重金属cd污染土处理方法所存在的不足和问题,亟待研发一项低碳经济、资源利用合理和施工高效的钢渣基固化剂原位碳化固化cd污染土处理方法,在有效利用二氧化碳、工业废渣钢渣,脱硫石膏方面以及省时、高效施工方面具有重要意义。

技术实现要素:

[0007]

本发明的目的在于提供一种钢渣基固化剂制备方法及cd污染土的处理系统及方法,固化剂制备方法均采用工业废渣材料,绿色环保,经济且来源广泛,易于取材,制备方式简单易于实现;固化剂制备方法中钢渣,二氧化碳各自均具有固化重金属cd污染土的优良效果,脱硫石膏则进一步激发了钢渣的碳化活性,联合使用则将这些优势结合在一起,这能够使固化后土壤中的cd溶出率大大减小,碳化养护的方式比起标准养护则大大缩短了养护龄期的同时保证了一定的强度;cd污染土处理方法对二氧化碳浓度以及二氧化碳通气压力要求较低,因此设备选择范围更广;低压低浓度的设定以及在压实后铺膜的步骤,进一步防止了碳化过程中二氧化碳渗透到大气中以造成二次污染,提高了二氧化碳的利用率。

[0008]

本发明的目的可以通过以下技术方案实现:

[0009]

一种钢渣基固化剂制备方法,制备方法包括以下步骤:

[0010]

s1:称取脱硫石膏和钢渣备用,脱硫石膏和钢渣的质量比为(4-5):50,其中自有水的含量小于2%,脱硫石膏和钢渣分别经过球磨仪粉碎,脱硫石膏比表面积大于800m

2

/kg,钢渣比表面积400-550m

2

/kg;

[0011]

s2:将上述脱硫石膏与钢渣充分混合均匀,得到重金属污染土壤固化剂。

[0012]

进一步的,所述s1中脱硫石膏和钢渣分别经过球磨仪粉碎,脱硫石膏比表面积大于800m

2

/kg,钢渣比表面积400-550m

2

/kg。

[0013]

一种cd污染土处理系统,所述处理系统包括位于履带式挖掘机上的处理单元和位于压土机上的覆膜单元,处理单元包括挖掘机总控制室、挖掘机总操作台、第一挖机臂和第二挖机臂,履带式挖掘机牵引有运货车厢,履带式挖掘机上设有用于液压输送与智能控制的记录仪,运货车厢内设有二氧化碳储存罐、固化剂储存罐和水储存罐;

[0014]

所述第一挖机臂上设有可伸缩式入土杆,可伸缩式入土杆的一端与第一挖机臂连接,另一端设有破土锥,破土锥上设有固化剂喷口,可伸缩式入土杆上设有第一旋转杆和第二旋转杆,第一旋转杆的两端均设有洒水喷头,第二旋转杆的两端均设有阵列分布的搅拌器连杆,搅拌器连杆的两端均设有破土搅拌器,可伸缩式入土杆上设有旋转控制器,可伸缩式入土杆内设有固化剂通道杆;

[0015]

所述第二挖机臂上设有支撑杆,支撑杆上设有二氧化碳通道杆,二氧化碳通道杆上设有阵列分布的二氧化碳喷头,支撑杆的一端与第二挖机臂连接,另一端设有检测含水率和ph值的传感器探头;

[0016]

所述二氧化碳储存罐、固化剂储存罐和水储存罐上分别设有二氧化碳输送管、固化剂输送管和水输送管;

[0017]

所述二氧化碳输送管、固化剂输送管和水输送管均通过记录仪;

[0018]

所述覆膜单元包括压土机控制室、压实仪和铺膜装置。

[0019]

进一步的,所述二氧化碳输送管的一端与二氧化碳储存罐连通,另一端与二氧化

碳通道杆连通。

[0020]

进一步的,所述固化剂输送管的一端与固化剂储存罐连通,另一端与固化剂通道杆连通。

[0021]

进一步的,所述水输送管的一端与水储存罐连通,另一端与洒水喷头连通。

[0022]

一种cd污染土处理方法,所述处理方法包括以下步骤:

[0023]

s10:将权利要求中制备的固化剂装入固化剂储存罐中;

[0024]

s20:通过挖机壁控制破土搅拌器对cd污染土进行破土粉碎;

[0025]

s30:将钢渣和脱硫石膏混合固化剂粉末及水喷入土中并使用破土搅拌器搅拌均匀,并通过传感器探头检测并实时调整固化剂及水含量,以确保土壤含水率及养护湿度;

[0026]

s40:将处理过的重金属cd污染土通过压实仪进行碾压,通过铺膜装置进行铺膜;

[0027]

s50:通过二氧化碳喷口通入二氧化碳气体对压实后的污染土进行碳化固化;

[0028]

s60:重复完成上述s10-s50步骤,直至完成所有施工点的修复

[0029]

本发明的有益效果:

[0030]

1、本发明固化剂制备方法均采用工业废渣材料,绿色环保,经济且来源广泛,易于取材,制备方式简单易于实现;

[0031]

2、本发明固化剂制备方法中钢渣,二氧化碳各自均具有固化重金属cd污染土的优良效果,脱硫石膏则进一步激发了钢渣的碳化活性,联合使用则将这些优势结合在一起,这能够使固化后土壤中的cd溶出率大大减小,碳化养护的方式比起标准养护则大大缩短了养护龄期的同时保证了一定的强度;

[0032]

3、本发明cd污染土处理方法对二氧化碳浓度以及二氧化碳通气压力要求较低,因此设备选择范围更广;低压低浓度的设定以及在压实后铺膜的步骤,进一步防止了碳化过程中二氧化碳渗透到大气中以造成二次污染,提高了二氧化碳的利用率。

附图说明

[0033]

下面结合附图对本发明作进一步的说明。

[0034]

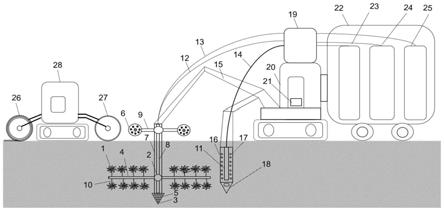

图1是本发明处理系统结构示意图。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0036]

一种钢渣基固化剂制备方法,制备方法包括以下步骤:

[0037]

s1:称取脱硫石膏和钢渣备用,脱硫石膏和钢渣的质量比为(4-5):50,其中自有水的含量小于2%,脱硫石膏和钢渣分别经过球磨仪粉碎,脱硫石膏比表面积大于800m

2

/kg,钢渣比表面积400-550m

2

/kg。

[0038]

s2:将上述脱硫石膏与钢渣充分混合均匀,得到重金属污染土壤固化剂。

[0039]

一种cd污染土处理系统,处理系统包括位于履带式挖掘机上的处理单元和位于压土机上的覆膜单元,处理单元包括挖掘机总控制室20、挖掘机总操作台21、第一挖机臂15和

第二挖机臂,履带式挖掘机牵引有运货车厢22,履带式挖掘机上设有用于液压输送与智能控制的记录仪19,运货车厢22内设有二氧化碳储存罐23、固化剂储存罐24和水储存罐25。

[0040]

第一挖机臂15上设有可伸缩式入土杆7,可伸缩式入土杆7的一端与第一挖机臂15连接,另一端设有破土锥3,破土锥3上设有固化剂喷口5,可伸缩式入土杆7上设有第一旋转杆9和第二旋转杆4,第一旋转杆9的两端均设有洒水喷头6,第二旋转杆4的两端均设有阵列分布的搅拌器连杆10,搅拌器连杆10的两端均设有破土搅拌器1,可伸缩式入土杆7上设有旋转控制器2,可伸缩式入土杆7内设有固化剂通道杆8。

[0041]

第二挖机臂上设有支撑杆11,支撑杆11上设有二氧化碳通道杆16,二氧化碳通道杆16上设有阵列分布的二氧化碳喷头17,支撑杆11的一端与第二挖机臂连接,另一端设有检测含水率和ph值的传感器探头18。

[0042]

二氧化碳储存罐23、固化剂储存罐24和水储存罐25上分别设有二氧化碳输送管14、固化剂输送管12和水输送管13,二氧化碳输送管14的一端与二氧化碳储存罐23连通,另一端与二氧化碳通道杆16连通,固化剂输送管12的一端与固化剂储存罐24连通,另一端与固化剂通道杆8连通,水输送管13的一端与水储存罐25连通,另一端与洒水喷头6连通。

[0043]

二氧化碳输送管14、固化剂输送管12和水输送管13均通过记录仪19,

[0044]

覆膜单元包括压土机控制室28、压实仪27和铺膜装置26。

[0045]

一种cd污染土处理方法,处理方法包括以下步骤:

[0046]

s10:将权利要求1中制备的固化剂装入固化剂储存罐24中;

[0047]

s20:通过挖机壁15控制破土搅拌器1对cd污染土进行破土粉碎;

[0048]

s30:将钢渣和脱硫石膏混合固化剂粉末及水喷入土中并使用破土搅拌器1搅拌均匀,并通过传感器探头18检测并实时调整固化剂及水含量,以确保土壤含水率及养护湿度;

[0049]

s40:将处理过的重金属cd污染土通过压实仪27进行碾压,通过铺膜装置26进行铺膜;

[0050]

s50:通过二氧化碳喷口17通入二氧化碳气体对压实后的污染土进行碳化固化;

[0051]

s60:重复完成上述s10-s50步骤,直至完成所有施工点的修复。

[0052]

实施例

[0053]

某重金属污染土场地cd的浸出浓度为9.15ml/l,污染浓度接近《危险废物鉴别标准浸出毒性鉴别》(gb 5085.3-2007)的9倍,污染土深度为3m,面积为50m2,含水率18%,塑限22.5%,液限44.5%,比重2.62,无侧限抗压强度小于0.42mpa,有机质含量0.2%等。

[0054]

以土壤总重量为基准,设定固化剂掺量为15%,按照脱硫石膏占钢渣8%质量比称取固化剂,机械搅拌7分钟至均匀得到固化剂粉剂。

[0055]

将制备好的固化剂装入固化剂储存罐24中。

[0056]

通过挖机壁15控制破土搅拌器1对cd污染土进行破土粉碎。

[0057]

将钢渣和脱硫石膏混合固化剂粉末及水分别通过固化剂喷口5及洒水喷口6喷入土中并使用破土搅拌器1搅拌均匀,搅拌宽度为3m,搅拌深度为3m,固化剂输出速率为1.475-2.950kg/s,水的喷洒速率为0.425-0.806kg/s。

[0058]

并通过传感器探头18检测并实时调整固化剂及水含量,以确保土壤含水率及养护湿度。

[0059]

将处理过的重金属cd污染土通过压实仪27进行碾压,通过铺膜装置26进行铺膜;

[0060]

通过co2喷口17通入二氧化碳气体对压实后的污染土进行碳化固化,控制碳化压力为50-100kpa,二氧化碳输送率为0.063-0.113m

3

/h;碳化时间为48-72h。

[0061]

通过钢渣基固化剂原位碳化固化cd污染土处理完成后,固化后cd

2+

浸出浓度小于0.762mg/l,无侧限抗压强度大于1.704mpa,渗透系数小于1.569

×

10-8

cm/s。

[0062]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0063]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1