一种环氧树脂基低温固化粉末涂料制备工艺的制作方法

1.本发明属于粉末涂料技术领域,特别是一种环氧树脂基低温固化粉末涂料制备工艺。

背景技术:

2.粉末涂料是由树脂、固化剂、颜料等不含溶剂的成分制成,热固性粉末涂料在加热的条件下,各成分之间发生交联反应,形成不溶的网络涂膜。

3.粉末涂料具有节能、环保和综合性能优异的特点,被大量应用在金属表面的涂装,随着节能环保理念的深入人心和粉末技术的不断发展,越来越多的行业也在尝试引入粉末涂装技术。

4.现有技术,申请号201610764650.2,本发明公开了一种固化环氧树脂粉末涂料,包括以下重量份配比的组分:双酚a型环氧树脂110-120份、苯基缩水甘油醚9-12份、乙二胺四乙酸1-4份、芳香烃改性多胺40-60份、滑石粉90-110份和胶体二氧化硅1-5份,所述双酚a型环氧树脂的环氧当量为180-190。采取上述配方的固化环氧树脂粉末涂料,成本相对于现有的涂料配方降低,产品喷涂成型后整体膜层稳定,具备良好的使用前景。然而,环氧树脂的玻璃化温度相对较高,导致粉末涂料的固化温度较高,限制了其在某些场合中的应用。

5.因此,需要对现有技术进行进一步的改善。

技术实现要素:

6.本发明的目的是提供一种环氧树脂基低温固化粉末涂料制备工艺,以解决现有技术中的不足。

7.本发明采用的技术方案如下:

8.一种环氧树脂基低温固化粉末涂料制备工艺,包括以下步骤:

9.(1)改性剂合成:首先,向反应釜中加入丙酸三甲基硅酯,然后向反应釜内通入惰性气体,排出反应釜内空气,调节反应釜内温度至140-150℃,保温10min,再向反应釜内添加丙酮,快速升温至142℃后通入氮气并开启搅拌,将乙交酯、2-甲基丙烯酸甲酯、引发剂、n,n-二甲基甲酰胺依次添加到搅拌机中进行搅拌混合,混合均匀后,得到中间体液;

10.将上述得到的中间体液滴加到反应釜内,边滴加边搅拌,滴加完成后,继续保温搅拌3-4小时,然后,快速升温至168℃蒸出溶剂,在对反应釜进行抽真空,保持2-3小时,抽真空结束后,出料,得到改性剂;

11.(2)制备复合固化剂:将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺依次添加到去离子水中,保温搅拌30min,然后再进行干燥,得到复合固化剂;

12.(3)将改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料依次添加到搅拌机中进行搅拌混合均匀后,得到混合料;

13.(4)将上述得到的混合料添加到双螺杆挤出机中熔融挤出压片,得到片材;

14.(5)将片材添加到粉碎机中进行粉碎,过筛,即可。

15.作为进一步的技术方案:步骤(1)中所述丙酸三甲基硅酯与丙酮混合质量比为1-2:30;

16.所述惰性气体为氮气。

17.作为进一步的技术方案:所述中间体液液中按重量份计为:乙交酯14-16份、2-甲基丙烯酸甲酯25-28份、引发剂1-1.5份、n,n-二甲基甲酰胺35-40份。

18.作为进一步的技术方案:所述引发剂为:过氧化二叔戊基。

19.作为进一步的技术方案:对反应釜进行抽真空的真空度为0.07-0.09mpa。

20.作为进一步的技术方案:步骤(2)中将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺、去离子水均添加到搅拌装置中,以10℃/min升温速率升温至60-65℃,然后再保温搅拌;

21.其中,保温搅拌的转速为1000r/min;

22.干燥采用喷雾干燥的方式进行干燥。

23.作为进一步的技术方案:步骤(3)中改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料,所述改性剂占环氧树脂质量分数为3-5%;

24.其中,复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料混合重量份比为5-8:70-75:1-1.6:0.8-1.2:1-3:15-18。

25.作为进一步的技术方案:所述促进剂为:二硫化四甲基;

26.所述流平剂为聚二甲基硅氧烷;

27.所述无机填料为:插层蒙脱土。

28.作为进一步的技术方案:所述插层蒙脱土制备方法为:

29.将松香树脂添加到乙醇溶液中,搅拌30min,得到松香树脂溶液;

30.将松香树脂溶液、蒙脱土混合添加都反应釜中,调节温度至70-80℃,保温搅拌1小时,然后再进行超声处理10min,继续搅拌30min,然后进行旋蒸干燥,得到插层蒙脱土;

31.所述乙醇溶液质量分数为30-40%;

32.所述松香树脂、乙醇溶液混合质量比为1:10-12;

33.所述松香树脂溶液、蒙脱土混合质量比为3:1-1.5;

34.所述超声波频率为35khz。

35.作为进一步的技术方案:所述环氧树脂为二酚基丙烷型环氧树脂。

36.本发明通过引入插层蒙脱土,能够有效的改善了粉末涂料形成的涂层的力学性能,本发明通过将松香树脂在一定的外力驱动下进入蒙脱土层间,使得蒙脱土层间隔扩大,但其层状结构未受到破坏,片层出现剥离,蒙脱土片层的顺序会被打乱,将会散乱在松香树脂分子中,从而形成插层蒙脱土,插层蒙脱土大幅度降低了无机材料与环氧树脂之间的相容性,使得插层蒙脱土与环氧树脂之间的相容性得到大幅度的提高,从而,能够显著的改善提高了涂层的性能。

37.常规环氧树脂在低温下的熔融粘度较高,低温固化时涂料流动性差,经过本发明制备的改性剂的引入,能够大幅度的改善了粉末涂料的综合性能,使得制成的粉末涂料在喷涂到基材后,基材表面及孔隙中空气、水分等小分子能够较好的溢出,脱气容易,从而能够大幅度的降低了固化后涂膜的气泡的问题,固化后的涂层表面平整光滑,涂层表面质量得到大幅度的增加。

38.本发明通过引入制备的改性剂,其引入能够促使粉末涂料喷涂固化后的涂层具有

更高的交联度,通过交联度的增加,能够促使涂层耐冲击性得到明显的提高,然而,过量的引入改性剂,也会造成涂层的交联度过高,容易导致涂层表面脆性增加,反而会降低涂层的性能。

39.经过改性剂的改性,能够降低涂料体系的粘度,在粉末涂料固化前期的熔融铺展阶段,熔融粘度较低更容易铺展开来,固化后涂膜的流平性能也得到大幅度增加,从而进一步的提高了固化涂层的表面质量。

40.有益效果:

41.本发明制备的环氧树脂基低温固化粉末涂料制备工艺制备的粉末涂料的综合性能得到大幅度的提高,尤其是具有优异的低温固化的特性,固化温度高不仅导致能耗高,还会阻碍一些不能耐高温的塑料、木材等基材的涂覆,较大地影响了粉末涂料应用领域的拓展。本发明的低温固化粉末涂料在保持温度不变的情况下,可以大大缩短固化时间,提高生产效率。

附图说明

42.图1是对比不同复合石墨烯的重量份对抗冲击性能影响图;

43.图2是实施例与对比例试样耐腐蚀性能图。

具体实施方式

44.实施例1

45.一种环氧树脂基低温固化粉末涂料制备工艺,包括以下步骤:

46.(1)改性剂合成:首先,向反应釜中加入丙酸三甲基硅酯,然后向反应釜内通入惰性气体,排出反应釜内空气,调节反应釜内温度至140℃,保温10min,再向反应釜内添加丙酮,快速升温至142℃后通入氮气并开启搅拌,将乙交酯、2-甲基丙烯酸甲酯、引发剂、n,n-二甲基甲酰胺依次添加到搅拌机中进行搅拌混合,混合均匀后,得到中间体液;

47.将上述得到的中间体液滴加到反应釜内,边滴加边搅拌,滴加完成后,继续保温搅拌3小时,然后,快速升温至168℃蒸出溶剂,在对反应釜进行抽真空,保持2小时,抽真空结束后,出料,得到改性剂;

48.(2)制备复合固化剂:将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺依次添加到去离子水中,保温搅拌30min,然后再进行干燥,得到复合固化剂;

49.(3)将改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料依次添加到搅拌机中进行搅拌混合均匀后,得到混合料;

50.(4)将上述得到的混合料添加到双螺杆挤出机中熔融挤出压片,得到片材;

51.(5)将片材添加到粉碎机中进行粉碎,过筛,即可。

52.步骤(1)中所述丙酸三甲基硅酯与丙酮混合质量比为1-2:30;

53.所述惰性气体为氮气。

54.所述中间体液液中按重量份计为:乙交酯14份、2-甲基丙烯酸甲酯25份、引发剂1份、n,n-二甲基甲酰胺35份。

55.所述引发剂为:过氧化二叔戊基。

56.对反应釜进行抽真空的真空度为0.07mpa。

57.步骤(2)中将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺、去离子水均添加到搅拌装置中,以10℃/min升温速率升温至60℃,然后再保温搅拌;

58.其中,保温搅拌的转速为1000r/min;

59.干燥采用喷雾干燥的方式进行干燥。

60.步骤(3)中改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料,所述改性剂占环氧树脂质量分数为3%;

61.其中,复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料混合重量份比为5:70:1:0.8:1:15。

62.所述促进剂为:二硫化四甲基;

63.所述流平剂为聚二甲基硅氧烷;

64.所述无机填料为:插层蒙脱土。

65.所述插层蒙脱土制备方法为:

66.将松香树脂添加到乙醇溶液中,搅拌30min,得到松香树脂溶液;

67.将松香树脂溶液、蒙脱土混合添加都反应釜中,调节温度至70℃,保温搅拌1小时,然后再进行超声处理10min,继续搅拌30min,然后进行旋蒸干燥,得到插层蒙脱土;

68.所述乙醇溶液质量分数为30%;

69.所述松香树脂、乙醇溶液混合质量比为1:10;

70.所述松香树脂溶液、蒙脱土混合质量比为3:1;

71.所述超声波频率为35khz。

72.所述环氧树脂为二酚基丙烷型环氧树脂。

73.实施例2

74.一种环氧树脂基低温固化粉末涂料制备工艺,包括以下步骤:

75.(1)改性剂合成:首先,向反应釜中加入丙酸三甲基硅酯,然后向反应釜内通入惰性气体,排出反应釜内空气,调节反应釜内温度至142℃,保温10min,再向反应釜内添加丙酮,快速升温至142℃后通入氮气并开启搅拌,将乙交酯、2-甲基丙烯酸甲酯、引发剂、n,n-二甲基甲酰胺依次添加到搅拌机中进行搅拌混合,混合均匀后,得到中间体液;

76.将上述得到的中间体液滴加到反应釜内,边滴加边搅拌,滴加完成后,继续保温搅拌3.5小时,然后,快速升温至168℃蒸出溶剂,在对反应釜进行抽真空,保持2.5小时,抽真空结束后,出料,得到改性剂;

77.(2)制备复合固化剂:将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺依次添加到去离子水中,保温搅拌30min,然后再进行干燥,得到复合固化剂;

78.(3)将改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料依次添加到搅拌机中进行搅拌混合均匀后,得到混合料;

79.(4)将上述得到的混合料添加到双螺杆挤出机中熔融挤出压片,得到片材;

80.(5)将片材添加到粉碎机中进行粉碎,过筛,即可。

81.步骤(1)中所述丙酸三甲基硅酯与丙酮混合质量比为1.5:30;

82.所述惰性气体为氮气。

83.所述中间体液液中按重量份计为:乙交酯15份、2-甲基丙烯酸甲酯26份、引发剂1.3份、n,n-二甲基甲酰胺36份。

84.所述引发剂为:过氧化二叔戊基。

85.对反应釜进行抽真空的真空度为0.08mpa。

86.步骤(2)中将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺、去离子水均添加到搅拌装置中,以10℃/min升温速率升温至62℃,然后再保温搅拌;

87.其中,保温搅拌的转速为1000r/min;

88.干燥采用喷雾干燥的方式进行干燥。

89.步骤(3)中改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料,所述改性剂占环氧树脂质量分数为4%;

90.其中,复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料混合重量份比为6:72:1.2:0.9:2:16。

91.所述促进剂为:二硫化四甲基;

92.所述流平剂为聚二甲基硅氧烷;

93.所述无机填料为:插层蒙脱土。

94.所述插层蒙脱土制备方法为:

95.将松香树脂添加到乙醇溶液中,搅拌30min,得到松香树脂溶液;

96.将松香树脂溶液、蒙脱土混合添加都反应釜中,调节温度至72℃,保温搅拌1小时,然后再进行超声处理10min,继续搅拌30min,然后进行旋蒸干燥,得到插层蒙脱土;

97.所述乙醇溶液质量分数为35%;

98.所述松香树脂、乙醇溶液混合质量比为1:11;

99.所述松香树脂溶液、蒙脱土混合质量比为3:1.2;

100.所述超声波频率为35khz。

101.所述环氧树脂为二酚基丙烷型环氧树脂。

102.实施例3

103.一种环氧树脂基低温固化粉末涂料制备工艺,包括以下步骤:

104.(1)改性剂合成:首先,向反应釜中加入丙酸三甲基硅酯,然后向反应釜内通入惰性气体,排出反应釜内空气,调节反应釜内温度至145℃,保温10min,再向反应釜内添加丙酮,快速升温至142℃后通入氮气并开启搅拌,将乙交酯、2-甲基丙烯酸甲酯、引发剂、n,n-二甲基甲酰胺依次添加到搅拌机中进行搅拌混合,混合均匀后,得到中间体液;

105.将上述得到的中间体液滴加到反应釜内,边滴加边搅拌,滴加完成后,继续保温搅拌3.6小时,然后,快速升温至168℃蒸出溶剂,在对反应釜进行抽真空,保持2.2小时,抽真空结束后,出料,得到改性剂;

106.(2)制备复合固化剂:将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺依次添加到去离子水中,保温搅拌30min,然后再进行干燥,得到复合固化剂;

107.(3)将改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料依次添加到搅拌机中进行搅拌混合均匀后,得到混合料;

108.(4)将上述得到的混合料添加到双螺杆挤出机中熔融挤出压片,得到片材;

109.(5)将片材添加到粉碎机中进行粉碎,过筛,即可。

110.步骤(1)中所述丙酸三甲基硅酯与丙酮混合质量比为1.5:30;

111.所述惰性气体为氮气。

112.所述中间体液液中按重量份计为:乙交酯15份、2-甲基丙烯酸甲酯27份、引发剂1.3份、n,n-二甲基甲酰胺37份。

113.所述引发剂为:过氧化二叔戊基。

114.对反应釜进行抽真空的真空度为0.08mpa。

115.步骤(2)中将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺、去离子水均添加到搅拌装置中,以10℃/min升温速率升温至63℃,然后再保温搅拌;

116.其中,保温搅拌的转速为1000r/min;

117.干燥采用喷雾干燥的方式进行干燥。

118.步骤(3)中改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料,所述改性剂占环氧树脂质量分数为4%;

119.其中,复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料混合重量份比为7:73:1.5:0.9:2:17。

120.所述促进剂为:二硫化四甲基;

121.所述流平剂为聚二甲基硅氧烷;

122.所述无机填料为:插层蒙脱土。

123.所述插层蒙脱土制备方法为:

124.将松香树脂添加到乙醇溶液中,搅拌30min,得到松香树脂溶液;

125.将松香树脂溶液、蒙脱土混合添加都反应釜中,调节温度至76℃,保温搅拌1小时,然后再进行超声处理10min,继续搅拌30min,然后进行旋蒸干燥,得到插层蒙脱土;

126.所述乙醇溶液质量分数为38%;

127.所述松香树脂、乙醇溶液混合质量比为1:11;

128.所述松香树脂溶液、蒙脱土混合质量比为3:1.4;

129.所述超声波频率为35khz。

130.所述环氧树脂为二酚基丙烷型环氧树脂。

131.实施例4

132.一种环氧树脂基低温固化粉末涂料制备工艺,包括以下步骤:

133.(1)改性剂合成:首先,向反应釜中加入丙酸三甲基硅酯,然后向反应釜内通入惰性气体,排出反应釜内空气,调节反应釜内温度至150℃,保温10min,再向反应釜内添加丙酮,快速升温至142℃后通入氮气并开启搅拌,将乙交酯、2-甲基丙烯酸甲酯、引发剂、n,n-二甲基甲酰胺依次添加到搅拌机中进行搅拌混合,混合均匀后,得到中间体液;

134.将上述得到的中间体液滴加到反应釜内,边滴加边搅拌,滴加完成后,继续保温搅拌4小时,然后,快速升温至168℃蒸出溶剂,在对反应釜进行抽真空,保持3小时,抽真空结束后,出料,得到改性剂;

135.(2)制备复合固化剂:将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺依次添加到去离子水中,保温搅拌30min,然后再进行干燥,得到复合固化剂;

136.(3)将改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料依次添加到搅拌机中进行搅拌混合均匀后,得到混合料;

137.(4)将上述得到的混合料添加到双螺杆挤出机中熔融挤出压片,得到片材;

138.(5)将片材添加到粉碎机中进行粉碎,过筛,即可。

139.步骤(1)中所述丙酸三甲基硅酯与丙酮混合质量比为2:30;

140.所述惰性气体为氮气。

141.所述中间体液液中按重量份计为:乙交酯16份、2-甲基丙烯酸甲酯28份、引发剂1.5份、n,n-二甲基甲酰胺40份。

142.所述引发剂为:过氧化二叔戊基。

143.对反应釜进行抽真空的真空度为0.09mpa。

144.步骤(2)中将4,4

’‑

二氨基二苯甲烷、4-甲基1,3-环己二胺、去离子水均添加到搅拌装置中,以10℃/min升温速率升温至65℃,然后再保温搅拌;

145.其中,保温搅拌的转速为1000r/min;

146.干燥采用喷雾干燥的方式进行干燥。

147.步骤(3)中改性剂、复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料,所述改性剂占环氧树脂质量分数为3-5%;

148.其中,复合固化剂、环氧树脂、促进剂、流平剂、颜料、无机填料混合重量份比为8:75:1.6:1.2:3:18。

149.所述促进剂为:二硫化四甲基;

150.所述流平剂为聚二甲基硅氧烷;

151.所述无机填料为:插层蒙脱土。

152.所述插层蒙脱土制备方法为:

153.将松香树脂添加到乙醇溶液中,搅拌30min,得到松香树脂溶液;

154.将松香树脂溶液、蒙脱土混合添加都反应釜中,调节温度至80℃,保温搅拌1小时,然后再进行超声处理10min,继续搅拌30min,然后进行旋蒸干燥,得到插层蒙脱土;

155.所述乙醇溶液质量分数为40%;

156.所述松香树脂、乙醇溶液混合质量比为1:12;

157.所述松香树脂溶液、蒙脱土混合质量比为3:1.5;

158.所述超声波频率为35khz。

159.所述环氧树脂为二酚基丙烷型环氧树脂。

160.对比例1:与实施例1区别为不添加改性剂;

161.对比例2:与实施例1区别为将复合固化剂替换为4-甲基1,3-环己二胺。

162.对比例3:与实施例1区别为将插层蒙脱土替换为未处理的蒙脱土。

163.外观:

164.对实施例与对比例粉末涂料固化后,外观进行对比:

165.表1

166.[0167][0168]

由表1可以看出,本发明制备的粉末涂料固化后形成的涂层平整光滑,缺少改性剂制备的粉末涂料的涂层外观质量具有小幅度的降低。

[0169]

附着力检测:

[0170]

对实施例与对比例试样按照gb/t 9286—1998测试涂层附着力;

[0171]

表2

[0172] 附着力/级实施例10实施例20实施例30实施例40对比例14对比例33

[0173]

由表2可以看出,本发明制备的粉末涂料具有优异的附着力,通过引入改性剂,能够极大的改善提高粉末涂料的附着力。

[0174]

贮存稳定性检测:

[0175]

贮存稳定性根据gb/t 21782.8—2008进行测试;

[0176]

表3

[0177][0178]

由表3可以看出,本发明制备的粉末涂料的贮存稳定性得到明显的提高。

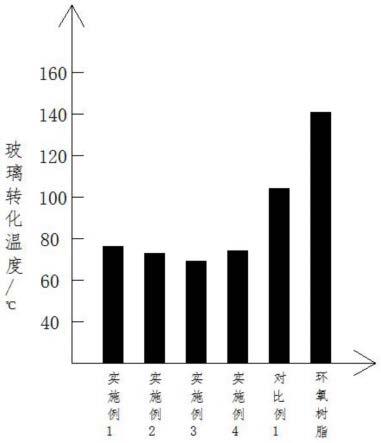

[0179]

玻璃化转变温度按照gb/t 19466.2—2004测定,使用氮气气氛,升温速率10℃/min,对实施例与对比例制备的粉末涂料试样进行检测对比;

[0180]

表4

[0181] 玻璃转化温度/℃实施例178.6实施例275.2实施例372.5实施例476.8对比例1104.1环氧树脂140.3

[0182]

由表4可以看出,本发明制备的粉末涂料的玻璃转化温度大幅度降低,表明本发明粉末涂料具有优异的低温固化效果。

[0183]

以实施例1为基础试样,对比不同改性剂占环氧树脂质量分数对粉末涂料玻璃转化温度影响,如图1。

[0184]

实施例与对比例试样玻璃转化温度,如图2。

[0185]

以上所述仅为本发明的较佳实施例,但本发明不以所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1