一种后装车辆侧踏板的制作方法

[0001]

本实用新型涉及一种车辆踏板,尤其是一种后装车辆侧踏板,属于车辆技术领域。

背景技术:

[0002]

有些suv之类的车辆出厂时未配侧踏板,但这些车辆的底盘高度较高,因此出厂后由于无侧踏板而使年老体弱者的乘客上下不便。此外,现有配备侧踏板的车辆其侧踏板通常只有表面防滑层,脚踏防滑效果有待进一步改善。

技术实现要素:

[0003]

本实用新型的目的在于:提出一种便于制造安装在已出厂车辆上、且安全防滑的后装车辆侧踏板,从而给乘客带来更多便利。

[0004]

为了达到以上目的,本实用新型的后装车辆侧踏板由上至下相互固连的多片防滑板、装饰板、多片中隔板、基础板、底板以及前托架、中托架和后托架组成;

[0005]

所述前托架、中托架和后托架分别具有从底板下部朝车身侧面底部外延的相应托架主体,各托架主体邻近底板的一端分别具有相应的水平面,且各托架主体的外延端分别具有与车身侧面底部相应部位贴合的中间固定面和端部固定面;

[0006]

所述底板上部具有贴合面、下部具有两条沿长度方向延伸的矩形截面内、外加强筋槽,两加强筋槽均具有朝下的开口;借助卡入内、外加强筋槽内的止转螺母与各托架主体的相应水平面紧固连接;

[0007]

所述基础板具有背面与底板贴合面固连的水平的嵌装面,所述嵌装面长度方向两端及内侧通过半包围的垂向挡边与水平的抬高面连接;所述基础板的外侧具有下折边,所述抬高面的内侧延伸出上折边;延伸到所述嵌装面长度方向两端的抬高面分别具有下翻扣边;

[0008]

所述中隔板间隔分布有连接孔,多片中隔板沿长度方向间隔排列在装饰板的下表面;

[0009]

所述装饰板的形状与底板的嵌装面相配,且表面具有与所述连接孔对应的连接穿孔,外侧延伸出下翻卡边;

[0010]

所述防滑板的下表面具有分别穿过装饰板相应连接穿孔以及相应中隔板连接孔的固连插脚。

[0011]

本实用新型后装车辆侧踏板制造方法的基本工艺步骤为:

[0012]

步骤一、零件成型——底板用金属挤出成型后冷却定长;装饰板落料后冲压成型;前托架、中托架、后托架用金属板材冲压折弯成型;基础板、中隔板和防滑板分别注塑成型;

[0013]

步骤二、部件焊接——将多片中隔板沿长度方向间隔排列在装饰板的下表面,并将多片防滑板下表面的固连插脚分别穿过装饰板相应连接穿孔以及相应中隔板的连接孔后,通过塑料焊构成踏板部件;

[0014]

步骤三、总成装配——将踏板部件嵌入基础板的嵌装面处,将底板的贴合面贴合

在基础板的嵌装面背面,借助紧固件固连;再将止转螺母卡入底板的内、外加强筋槽内,用螺栓将前托架、中托架、后托架固定在相应安装位置。

[0015]

由于本实用新型不仅各构成零件分别冲压、注塑成型,制造方便;而且防滑板固连插脚穿过装饰板与中隔板插装焊连,以及止转螺母卡入内、外加强筋槽后螺栓固连结构使得组装和后期的安装均十分方便。并且,防滑板与中隔板形成装饰板夹持的踏板部件,使其整体具有良好的缓冲弹性,有助于增强防滑效果;踏板部件嵌入基础板及基础板的围挡结构避免了踩踏障碍,保证了安全。

[0016]

本实用新型进一步的完善是:所述防滑板呈梯形;所述中隔板呈阶梯腰的近似梯形,且表面邻近长度较长的下底边一侧分两排间隔分布连接孔,相邻中隔板以上底边和下底边交替的方式沿长度方向间隔排列在装饰板的下表面。这样不仅装饰性好、美观整齐,而且相邻防滑板之间形成了方向交替变化的倾斜间隔槽,有助于增强防滑效果。

[0017]

本实用新型更进一步的完善是:所述基础板外侧的下折边为带扣合凹的“弓”形下折边;所述装饰板外侧延伸出卡入所述扣合凹中的下翻卡边。这样有效增强了装饰板外侧刚性,并对基础板外缘起到防护作用。

[0018]

本实用新型再进一步的完善是:所述基础板的抬高面外侧延伸出位于所述装饰板内边缘之上的止挡檐。这样不仅可以减少缝隙污垢,而且避免了装饰板的内边缘的踩踏受力变形。

[0019]

本实用新型还进一步的完善是:所述底板的外加强筋槽外侧形成被基础板的下折边半包围的空心梁,从而进一步增强了外侧的支撑刚性。

附图说明

[0020]

下面结合附图对本实用新型作进一步的说明。

[0021]

图1为采用本实用新型实施例的车辆结构示意图。

[0022]

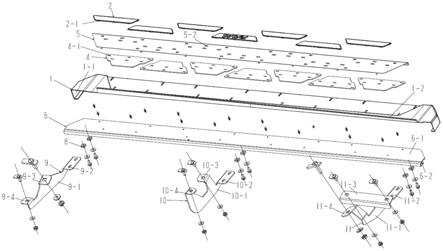

图2为本实用新型一个实施例的立体分解结构示意图。

[0023]

图3为图2实施例的俯视结构示意图。

[0024]

图4为图2实施例的仰视结构示意图。

[0025]

图5为图4b-b剖视结构示意图。

[0026]

图6是图5的局部放大结构示意图。

[0027]

图7为图4c-c剖视结构示意图。

[0028]

图8为图4a-a剖视结构示意图。

[0029]

图9为本实施例的后装车辆侧踏板制造工艺过程示意图。

具体实施方式

[0030]

实施例一

[0031]

本实施例的后装车辆侧踏板ctb适于安装rav4荣放2020款的车身cs(图1),其具体结构如图2、3、4所示,由基础板1、铝底板6、前托架9、中托架10、后托架11、中隔板4、装饰板5、防滑板2组成。

[0032]

参见图5、6,制造时注塑成型的基础板1的水平嵌装面1-8长度方向两端及内侧通过半包围的垂向挡边1-7与水平的抬高面1-6 连接,外侧具有带扣合凹1-4的“弓”形下折边

1-3;抬高面1-6的外侧延伸出装配后位于装饰板5内边缘之上的止挡檐1-5,内侧延伸出上折边1-2;延伸到水平嵌装面1-8长度方向两端的抬高面1-6分别具有下翻扣边1-1。

[0033]

制造时按特制型材工艺挤出成型的铝底板6具有与基础板1的水平嵌装面1-8背面结合的贴合面6-1,其下部延伸出两条沿长度方向延伸的矩形截面内、外加强筋槽6-2、6-3,两加强筋槽均具有朝下的开口,不仅形同加强筋,使铝底板具有良好的刚性和强度,起到刚性承载作用,而且两加强筋槽的宽度与止转螺母8相配,便于沿长度方向按需间隔分布紧固件,易于安装。外加强筋槽6-3的外侧还形成被基础板1的“弓”形下折边1-3半包围的空心梁6-4,从而进一步增强了刚性。

[0034]

参见图5、7、8,前托架9、中托架10、后托架11分别冲压焊接制成,分别具有从铝底板6下部朝车身cs侧面底部外延的相应托架主体9-1、10-1、11-1,各托架主体9-1、10-1、11-1邻近铝底板 6的一端分别通过相应的折弯水平面9-2、10-2、11-2借助卡入铝底板6加强筋槽6-2内的止转螺母8固定连接,各托架主体9-1、10-1、 11-1的外延端分别具有与车身cs侧面底部相应部位贴合的中间和端部二个固定面9-3、9-4,10-3、10-4以及11-3、11-4。

[0035]

注塑成型的七片中隔板4均呈阶梯腰的近似梯形,其表面邻近长度较长的下底边一侧分两排间隔分布有矩形的连接孔4-1,相邻中隔板以上底边和下底边交替的方式沿长度方向间隔排列在装饰板5的下表面。

[0036]

装饰板5采用钢板冲压成型,其形状与基础板1的水平嵌装面 1-8相配,表面具有与连接孔4-1对应的连接穿孔5-2,外侧延伸出卡入基础板1外侧扣合凹1-4中的下翻卡边5-1。

[0037]

注塑成型的七片防滑板2均呈梯形,上表面形成防滑皮纹,下表面具有分别穿过装饰板5相应连接穿孔5-2以及相应中隔板4连接孔 4-1的固连插脚2-1。

[0038]

参见图9,本实施例的后装车辆侧踏板制造工艺步骤为:

[0039]

步骤一、零件成型——铝底板6挤出成型后冷却定长,装饰板5 落料后冲压成型;前托架9、中托架10、后托架11用金属板材冲压折弯成型;基础板1、中隔板4和防滑板2分别用相应塑料模注塑成型。

[0040]

步骤二、部件焊接——将七片中隔板4以上底边和下底边交替的方式沿长度方向间隔排列在装饰板5的下表面,并将七片防滑板2 下表面的固连插脚2-1分别穿过装饰板5相应连接穿孔5-2以及相应中隔板4的连接孔4-1后,通过塑料焊使防滑板2与中隔板4接触部分焊连,构成夹持装饰板5的踏板部件tb。

[0041]

步骤三、总成装配——将踏板部件tb嵌入基础板1的嵌装面1-8 处,且装饰板5的下翻卡边5-1卡入基础板1外侧扣合凹1-4,同时将铝底板6的贴合面6-贴合在嵌装面1-8背面,借助紧固件将三者固连;再将六颗止转螺母8分别卡入铝底板6加强筋槽内适当位置,通过与之旋合的螺栓分别将前托架9、中托架10、后托架11固定在安装位置,完成后装车辆侧踏板ctb的制造。

[0042]

本实施例的后装车辆侧踏板制造及后期安装均十分方便,无需专业安装技巧即可加装于出厂后的车辆上,装饰效果好,且具有良好的缓冲弹性和防滑效果,配装之后大大方便了年老体弱者上下车,并且对上下车时的人员具有安全保护作用,对车身侧面也可以起到防护作用。

[0043]

除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变

换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1