三质量四参数可调二级减振被动悬架及其工作方法与流程

1.本发明属于汽车的悬架领域,具体涉及二级减振悬架结构及其工作方法,对汽车实现有效地减振。

背景技术:

2.悬架是汽车重要的结构部件,对汽车的行驶平顺性和操纵稳定性有着重要的影响。按照作动器能力来分类,悬架可以分为被动悬架、主动悬架及半主动悬架三类。除作动器外,主动悬架及半主动悬架还必须包含传感器、控制器形成反馈控制系统,因此系统复杂程度及制造成本较高。当前,被动悬架主要采用不同的弹性元件、阻尼元件及惯容元件等设计,以获得比采用弹性元件和阻尼元件组成的传统减振结构的悬架更优的悬架综合性能。采用惯容元件的被动悬架,一般采用二级或以上的减振结构。目前,比较常见的二级减振结构(比如文献:基于半车模型的两级串联型isd悬架性能分析[j].机械工程学报,2012,48(06):102

‑

108.),是在非簧载质量与簧载质量间依次串联一级由弹性元件、阻尼元件并联组成的传统减振结构与一级由弹性元件、阻尼元件、惯容元件并联成的反共振结构。虽然也有为了获得更好的悬架综合性能对上述二级减振结构进行了改进(比如文献:基于惯容

‑

弹簧

‑

阻尼的结构减振研究[j].振动工程学报,2018,31(06):1061

‑

1067.),但其悬架综合性能改善较传统两元件一级减振悬架并不明显。

技术实现要素:

[0003]

本发明的目的是为解决现有二级减振被动悬架综合性能改善不明显的问题,提出了一种三质量四参数可调的二级减振被动悬架结构,同时给出该悬架的工作方法,通过在由弹性元件并联阻尼元件组成的传统减振结构与由弹性元件、阻尼元件、惯容元件并联组成的反共振减振结构之间设置除非簧载质量(即悬架第一质量)及簧载质量(即悬架第二质量)外的悬架第三质量,与现有的非簧载质量及簧载质量组成三质量振动结构,在相同路面不平度输入下大幅度减小簧载质量的振动加速度;此外,根据不同汽车载荷状态对传统减振结构的刚度及阻尼、反共振减振结构的刚度及惯容进行调节,提高悬架对汽车载荷变化的适应性。

[0004]

本发明所述的三质量四参数可调二级减振被动悬架采用的技术方案是:包括由第一油缸、第一活塞杆、第一可调节流阀、第二蓄能器、第一电磁阀以及第一蓄能器组成的传统减振结构,第一活塞杆的活塞端伸在上下垂直布置的第一油缸中将第一油缸分成上下两腔室,第一油缸的上腔室通过液压管路依次串联第一可调节流阀、第二蓄能器、第一电磁阀以及第一蓄能器,第一活塞杆的活塞杆端固定连接车轮,还包括由第二油缸、第二活塞杆、第一惯容螺旋管、第二可调节流阀、第二惯容螺旋管、第二电磁阀、第三蓄能器、第三电磁阀以及第四蓄能器组成的反共振减振结构,第二活塞杆的活塞端伸在上下垂直布置的第二油缸中将第二油缸分成上下两腔室,第二活塞杆的活塞杆端与车身固定连接,第二油缸的下腔室由液压管路依次串联第一惯容螺旋管、第二可调节流阀、由第二惯容螺旋管及第二电

磁阀组成的并联油路、第三蓄能器、第三电磁阀以及第四蓄能器,第二油缸位于第一油缸的正上方,中心轴共线,且两个缸体底部面对面贴合,第一油缸和第二油缸的缸体上固定连接悬架第三质量。

[0005]

本发明所述的三质量四参数可调二级减振悬架的工作方法采用的技术方案是:当汽车载荷大于或等于额定载荷0.5倍时,第一电磁阀、第二电磁阀、第三电磁阀均关闭,使第一惯容螺旋管及第二惯容螺旋管共同提供一倍汽车满载质量的惯容,将第一可调节流阀、第二节流阀设置在小流通开度状态并固定;当汽车载荷小于额定载荷0.5倍时,开启第一电磁阀、第一蓄能器、第二蓄能器、第二电磁阀和第三电磁阀,使第一惯容螺旋管提供0.4

‑

0.6倍汽车满载质量的惯容,第二可调节流阀设置在小流通开度状态,第一可调节流阀设置在大流通开度状态。

[0006]

本发明采用上述技术方案后具有的有益效果是:

[0007]

1、本发明在二级减振悬架的传统减振结构与反共振减振结构间设置悬架第三质量,悬架第三质量振动吸收一部分簧载质量振动能量输入,大幅减小簧载质量振动加速度,因此该悬架第三质量设置可有效地提升悬架综合性能指标。

[0008]

2、通过设置可调节流阀、第一电磁阀、第二电磁阀、第三电磁阀、第一惯容螺旋管、第二惯容螺旋管、第一蓄能器、第二蓄能器、第三蓄能器及第四蓄能器,本发明可以根据汽车的载荷状态,很方便地调节可调节流阀和各电磁阀的工作状态,维持传统减振结构的减振频率与反共振减振结构的反共振频率不变,在不同汽车载荷状态下均能取得较好的悬架综合性能指标改善效果,且改善其适应性。

附图说明

[0009]

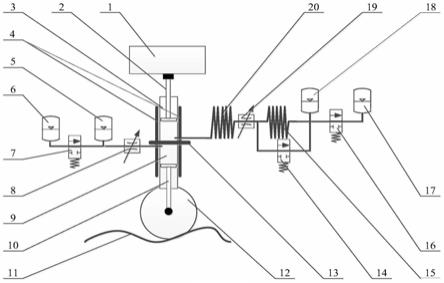

图1是本发明所述的三质量四参数可调二级减振被动悬架的结构示意图;

[0010]

图1中:1.车身;2.第二活塞杆;3.第二油缸;4.悬架第三质量;5.第二蓄能器;6.第一蓄能器;7.第一电磁阀;8.第一可调节流阀;9.第一油缸;10.第一活塞杆;11.不平路面;12.车轮;13.固接装置;14.第二电磁阀;15.第二惯容螺旋管;16.第三电磁阀;17.第四蓄能器;18.第三蓄能器;19.第二节流阀;20.第一惯容螺旋管。

[0011]

图2是图1所述的三质量四参数可调二级减振被动悬架的工作原理图。

具体实施方式

[0012]

本发明所述的三质量四参数可调二级减振被动悬架安装在车轮12和其上方的车身1之间,由刚度及阻尼可调的传统减振结构、悬架第三质量4、刚度及惯容可调的反共振减振结构组成。

[0013]

传统减振结构由第一油缸9、第一活塞杆10、第一可调节流阀8、第二蓄能器5、第一电磁阀7以及第一蓄能器6组成。其中,第一油缸9上下垂直布置,底部朝上。第一活塞杆10的上端是活塞端,伸在第一油缸9中将第一油缸9分成上下两腔室,下腔室有通气孔与外部相通,上腔室封闭,存储液压油,并且上腔室通过液压管路依次串联第一可调节流阀8、第二蓄能器5、第一电磁阀7以及第一蓄能器6。第一活塞杆10的下端是活塞杆端,从第一油缸9向下伸出后固定连接于车轮12。

[0014]

反共振减振结构由第二油缸3、第二活塞杆2、第一惯容螺旋管20、第二可调节流阀

19、第二惯容螺旋管15、第二电磁阀14、第三蓄能器18、第三电磁阀16以及第四蓄能器17组成。其中,第二油缸3上下垂直布置,位于第一油缸9的正上方,底部朝下,第一油缸9和第二油缸3的中心轴共线,并且缸体底部面对面贴合形成一个整体。第二活塞杆2的下端是活塞端,伸在第二油缸3中将第二油缸3分成上下两腔室,上腔室有通气孔与外部相通,下腔室封闭且存储液压油。第二活塞杆2的上端是活塞杆端,从第二油缸3上端向上伸出后与车身1固定连接。第二油缸3的下腔室由液压管路依次串联第一惯容螺旋管20、第二可调节流阀19、由第二惯容螺旋管15及第二电磁阀14组成的并联油路、第三蓄能器18、第三电磁阀16以及第四蓄能器17。

[0015]

在第一油缸9和第二油缸3的缸体上固定连接悬架第三质量4,悬架第三质量4可以是筒状,同轴心固定套在第一油缸9和第二油缸3的缸体外部,第一油缸9、第二油缸3和悬架第三质量4三者通过固接装置13固定联结成一个整体,使本发明悬架在传统减振结构与反共振减振结构之间固定设置一个悬架第三质量4

[0016]

第一电磁阀7、第二电磁阀14及第三电磁阀16均为二位二通电磁阀,关闭时截断液压油流通,开启时允许液压油流通。第一可调节流阀8可通过调节其流通状态改变流过油路的阻尼。第一可调节流阀8和第二节流阀19的流通状态按其开度均分为大、中、小三种流通状态,其中,大流通状态造就小阻尼,小流通状态造就大阻尼。第二可调节流阀19在本发明中固定设定在小流通状态,以获得较大的阻尼值。

[0017]

当第一惯容螺旋管20与第二惯容螺旋管15内有液压油流过时产生惯容,该惯容大小由液压油密度、液压管的管径及长度及第二油缸3的内径共同决定。第一蓄能器6、第二蓄能器5的油腔通过液压管路能与第一油缸9的上腔室相通,在蓄能器具有初始充气的气腔作用下,使其油腔能及第一油缸9的上腔室产生一定的压力,使得第一油缸9外缸体及第一活塞杆10间产生刚度。第三蓄能器18、第四蓄能器17的油腔通过液压管路能与第二油缸3的下腔室相通,在蓄能器具有初始充气的气腔作用下,使其油腔及第二油缸3下腔室产生一定的压力,使得第二油缸3外缸体及第二活塞杆2间产生刚度。

[0018]

悬架第三质量4的质量大小,是根据悬架的安装空间按照不超过车轮12质量的2

‑

3倍尽可能大的选定悬架第三质量4,悬架第三质量4的质量大小是不超过车轮12质量的2

‑

3倍。

[0019]

第一惯容螺旋管20及第二惯容螺旋管15的惯容大小,是汽车满载质量的0.4

‑

0.6倍。

[0020]

第二蓄能器5和第三蓄能器18的初始充气压力产生的刚度等于汽车满载质量的75

‑

85倍,f

20

为车身与车轮间仅由弹性元件计算得到的车身振动固有频率,或按传统一级减振结构设计的车身振动固有频率,可根据汽车的具体使用要在1

‑

1.5之间选取。

[0021]

当汽车载荷大于或等于额定载荷0.5倍时,关闭第一电磁阀7,仅使第二蓄能器5为传统减振结构提供刚度,关闭第三电磁阀16,仅使第三蓄能器18为反共振减振结构提供刚度,关闭第二电磁阀14,使第一惯容螺旋管20以及第二惯容螺旋管15共同为反共振减振结构提供一倍汽车满载质量的惯容。将第一可调节流阀8设置在小流通开度状态并固定,为传统减振结构提供阻尼,将第二可调节流阀19设置在小流通开度状态并固定,为反共振减振结构提供阻尼。

[0022]

汽车行驶时的车轮12开始向上振动的瞬间,车身1还来不及运动,车轮12向上带动

第一活塞杆9压缩第一油缸9内的液压油,经第一可调节流阀8流向第二蓄能器5油腔,第二蓄能器5气腔内的气体被压缩,导致第一油缸9内油压升高,并向上推动第一油缸9缸体、第二油缸3缸体及悬架第三质量4向上运动,致使悬架第三质量4产生惯性力,同时第二油缸3缸体压缩第二油缸3内的液压油,依次经第一惯容螺旋管20、第二可调节流阀19、第二惯容螺旋管15流入第三蓄能器18的油腔中,第三蓄能器18气腔内的气体被压缩,导致第二油缸3内油压升高,通过第二活塞杆2推动车身1向上运动。在此运动过程中,车轮12的向上振动经过传统减振结构时,第二蓄能器5产生的刚度对车轮12向上振动进行了第一次隔振,第一可调节流阀8对车轮12向上振动进行了第一次减振;经传统减振结构隔振与减振后的车轮12向上振动经过悬架第三质量4时,悬架第三质量4对车轮12向上振动能量输入进行了一次吸收;当经过悬架第三质量4吸收动能后的车轮12向上振动经过反共振减振结构时,第二可调节流阀19对车轮12向上振动进行了第二次减振,第三蓄能器18产生的刚度与第一惯容螺旋管20及第二惯容螺旋管15产生的惯容共同起作用对车轮12向上振动进行了一次反共振减振,最终起到了大幅度衰减车轮12向上振动对车身1的向上振动输入。

[0023]

汽车行驶时的车轮12开始向下振动的瞬间,车身1还来不及运动,车轮12向下带动第一活塞杆10向下运动使第一油缸9下腔室容积变大,导致第一油缸9内油压降低,使得第二蓄能器5油腔中液压油通过第一可调节流阀8流向第一油缸9,同时带动第一油缸9缸体、第二油缸3缸体及悬架第三质量4向下运动,第二油缸3缸体向下运动导致第二油缸3上腔到容积变大,导致第二油缸3内油压降低,使得第三蓄能器18油腔中液压油依次经第二惯容螺旋管15、第二可调节流阀19、第一惯容螺旋管20流入第二油缸3,同时通过第二活塞杆2带动车身1向下运动;在此运动过程中,车轮12的向下振动经过传统减振结构时,第二蓄能器5产生的刚度对车轮12向下振动进行了第一次隔振,第一可调节流阀8对车轮12向下振动进行了第一次减振;经传统减振结构隔振与减振后的车轮12向下振动经过悬架第三质量4时,悬架第三质量4对车轮12向下振动能量输入进行了一次吸收;当经过悬架第三质量4吸收动能后的车轮12向下振动经过反共振减振结构时,第二可调节流阀19对车轮12向下振动进行了第二次减振,第三蓄能器18产生的刚度与第一惯容螺旋管20及第二惯容螺旋管15产生的惯容共同起作用,对车轮12向下振动进行了一次反共振减振,最终起到了大幅度衰减车轮12向下振动对车身1的向下振动输入。

[0024]

当汽车载荷小于额定载荷0.5倍时,开启第一电磁阀7、第一蓄能器6和第二蓄能器5,一起为传统减振结构提供刚度,减小传统减振结构的刚度。开启第三电磁阀16,使第三蓄能器18和第四蓄能器17一起为反共振减振结构提供刚度,实现减小反共振减振结构的刚度。开启第二电磁阀14,仅使第一惯容螺旋管20为反共振减振结构提供汽车满载质量0.4

‑

0.6倍的惯容,实现减小反共振减振结构的惯容。将第一可调节流阀8设置在大流通开度状态并固定,实现减小传统减振结构的阻尼,不改变第二可调节流阀19的小流通开度状态设置,使反共振减振结构提供较大阻尼不变。

[0025]

采用本发明提供的技术方案后,形成了如图2所示的三质量四参数可调二级减振悬架工作原理图,图2中:m1、m2、m

e

及m

c

分别为车轮12的质量、车身1的质量、反共振减振结构的惯容及悬架第三质量4的质量;k1、k2及k

c

分别为车轮12的等效刚度、反共振减振结构的刚度及传统减振结构的刚度;c2及c

c

分别为反共振减振结构的阻尼及传统减振结构的阻尼;q、z1、z2及z

c

分别为不平路面的垂直输入、车轮12的垂直位移、车身1的垂直位移及悬架第三质

量4的垂直位移。

[0026]

其中,反共振减振结构的惯容m

e

、反共振减振结构的刚度k2、传统减振结构的刚度k

c

以及传统减振结构的阻尼c

c

这4个参数可根据不同的汽车载荷状态进行调整,具体为:

[0027]

当汽车载荷从大载荷装载转变为小载荷装载条件下工作时,也就是从大于或等于0.5倍额定载荷装载转变为小于额定载荷0.5倍装载条件下工作时,开启第一电磁阀7,第二蓄能器5和第一蓄能器6一起为传统减振结构提供刚度,此时,调小传统减振结构的刚度k

c

,使传统减振结构具有较小刚度。反之,当汽车载荷从小载荷装载条件下转变为大载荷装载条件下工作时,关闭第一电磁阀7,只有第二蓄能器5为传统减振结构提供刚度,此时,调大传统减振结构的刚度k

c

。

[0028]

当汽车载荷从大载荷装载转变为小载荷装载条件下工作时,第一可调节流阀8调为大流通状态,调小传统减振结构提供大的阻尼,为传统减振结构提供小的阻尼c

c

。反之,当汽车载荷从小载荷装载转变为大载荷装载条件下工作时,第一可调节流阀8调为小流通状态,调大传统减振结构提供大的阻尼c

c

,为传统减振结构提供大的阻尼c

c

。

[0029]

当汽车载荷从大载荷装载转变为小载荷装载条件下工作时,开启第二电磁阀14时,调小反共振减振结构的惯容m

e

,仅由第一惯容螺旋管20为反共振减振结构提供小惯容。反之,当汽车载荷从小载荷装载转变为大载荷装载条件下工作时,关闭第二电磁阀14,调大反共振减振结构的惯容m

e

,第一惯容螺旋管20与第二惯容螺旋管15一起为反共振减振结构提供大的惯容m

e

。

[0030]

当汽车载荷从大载荷装载转变为小载荷装载条件下工作时,开启第三电磁阀16,调小反共振减振结构的刚度k2,由第三蓄能器18与第四蓄能器17一起为反共振减振结构提供小刚度。反之,当汽车载荷从小载荷装载转变为大载荷装载条件下工作时,关闭第三电磁阀16,调大反共振减振结构的刚度k2,由第三蓄能器18为反共振减振结构提供大刚度。

[0031]

描述本发明提供的三质量四参数可调二级减振被动悬架运动的微分方程为:

[0032][0033][0034][0035]

悬架综合性能指标j按式(4)构建:

[0036][0037]

式中:t与t分别为汽车的行驶总时间及时间变量;为簧载质量加速度;(z1‑

q)为车轮动变形;(z2‑

z1)为悬架动扰度;δ1与δ2分别为簧载质量加速度默认为1时的加权系数,分别取53775和4108.8。

[0038]

汽车满载时各参数取值为:m1=35kg、m2=500kg、m

e

=500kg、m

c

=35、k1=300000n/m、k2=50500n/m、k

c

=50500n/m、c2=3800ns/m及c

c

=1500ns/m;汽车空载时各参数取值为:m1=35kg、m2=350kg、m

e

=250kg、m

c

=35、k1=300000n/m、k2=35350n/m、k

c

=35350n/m、c2=3800ns/m及c

c

=1050ns/m。

[0039]

汽车在一般(c级路面)、较差(d级路面)、差(e级路面)的路面上以车速72km/h、

50km/h、30km/h行驶时,满载工况大参数本发明悬架、满载工况大参数无悬架第三质量悬架、空载工况大参数本发明悬架、空载工况大参数无悬架第三质量悬架、空载工况小参数本发明悬架、空载工况小参数无悬架第三质量悬架的簧载质量加速度、车轮动变形、悬架动挠度的均方根值及悬架综合性能指标根据式(1)

‑

(4)进行悬架动力学仿真得到,分别在下表1、表2、表3中列出,表中的大参数指第一电磁阀7、第三电磁阀16均关闭时传统减振结构的刚度及反共振减振结构的刚度均等于最大值,小参数指第一电磁阀7、第三电磁阀16均开启时传统减振结构的刚度及反共振减振结构的刚度均等于最小值,悬架动力学仿真时长为10秒,rms为均方根值的缩写。

[0040]

表1一般路面72km/h车速工况下的性能指标比较

[0041][0042]

表2较差路面50km/h车速工况下的性能指标比较

[0043]

[0044][0045]

表3差路面30km/h车速工况下的性能指标比较

[0046][0047]

从表1、表2及表3可以看出,在汽车满载及不同行驶工况下本发明提供的三质量四参数可调二级减振被动悬架均能取得比没有设置悬架第三质量的现有惯容二级减振悬架优良的簧载质量加速度及悬架综合性能;在汽车空载的不同行驶工况下,如果反共振减振结构的惯容m

e

、反共振减振结构的刚度k2、传统减振结构的刚度k

c

及传统减振结构的阻尼c

c

不作相应地减小调整,两种悬架的簧载质量加速度及悬架综合性能指标将急剧恶化,对此四参数进行相应减小调整后,本发明提供的三质量四参数可调二级减振被动悬架可大幅度

减小簧载质量加速度及悬架综合性能指标,且明显优于参数作相应调整的现有惯容二级减振悬架。

[0048]

本发明图1中的第一蓄能器6、第二蓄能器5、第三蓄能器18、第四蓄能器17均采用气囊式蓄能器进行说明,将上述气囊式蓄能器替换成弹簧式蓄能器或活塞式蓄能器均在本发明的保护范围之内。

[0049]

本发明仅提供了实现如图2所示三质量四参数可调二级减振被动悬架原理的一种具体实物结构方案,凡是实现如图2所示三质量四参数可调二级减振被动悬架原理的实物结构方案均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1