一种车辆半轴结构的制作方法

1.本发明涉及汽车半轴领域,具体涉及一种车辆半轴结构。

背景技术:

2.汽车半轴是在差速器与驱动轮之间传递动力的部件,其内端与差速器半轴齿轮连接,而外端则设置有法兰盘与驱动轮的轮毂相连,从差速器传来的扭矩经过半轴、轮毂等,最终传递给车轮,是传动系中传递扭矩的一个重要零件;

3.随着汽车半轴的轻量化发展需要,现有半轴的轻量化方法通常是将汽车半轴的半轴杆由实心结构更改为空心轴杆结构,再通过摩擦焊工艺使半轴杆与法兰盘焊接,但是在实际使用过程中,通过摩擦焊工艺将空心半轴杆与法兰盘焊接连接的车辆半轴相较于常规的实心半轴杆与法兰盘一体锻造成型的车辆半轴,通常会存在耐久性不足,半轴杆与法兰盘的连接处易发生疲劳损坏,进而提高了车辆半轴的故障率,且摩擦焊机的一次性投资较大,只有当大批量集中生产时,才能降低焊接生产成本,既提高了车辆半轴的生产成本,又限制了生产的灵活性。

技术实现要素:

4.本发明通过提供一种车辆半轴结构,解决现有技术中通过摩擦焊工艺将空心半轴杆与法兰盘焊接连接的车辆半轴相较于常规的实心半轴杆与法兰盘一体锻造成型的车辆半轴,通常会存在耐久性不足,半轴杆与法兰盘的连接处易发生疲劳损坏,进而提高了车辆半轴的故障率,且摩擦焊机的一次性投资较大,只有当大批量集中生产时,才能降低焊接生产成本,既提高了车辆半轴的生产成本,又限制了生产的灵活性的技术问题。

5.本发明采用的技术方案是:一种车辆半轴结构,包括销轴、半轴杆和用于连接驱动桥的法兰盘;所述法兰盘的顶端设置有连接凸台,所述连接凸台的顶端中心开设有中心孔,所述中心孔沿所述法兰盘的中轴线贯穿至所述法兰盘的底端;所述中心孔的径向截面为正多边形;

6.所述半轴杆为空心轴杆结构,其一端设置有连接部,所述连接部从所述法兰盘的底端穿入所述中心孔内,所述连接部的外侧面与所述中心孔的内侧面相配合,所述连接凸台的外侧面上沿垂直于轴向的方向开设有两个第一销轴孔,所述连接部上开设有与两个所述第一销轴孔相配合的第二销轴孔,所述销轴穿入所述第二销轴孔和两个所述第一销轴孔,以销轴连接所述半轴杆和所述法兰盘。

7.通过在所述半轴杆的一端设置所述连接部,并将所述半轴杆的所述连接部插接至所述法兰盘的所述中心孔内,再通过所述销轴将所述半轴杆与所述法兰盘销轴连接,相较于通过摩擦焊工艺将空心半轴杆与法兰盘焊接连接的连接方式,提高了连接的可靠性与耐久性,进而降低了车辆半轴的故障率;

8.且上述连接方式相较于摩擦焊工艺,连接方式简单,组装方便,生产成本低,解决了摩擦焊机的一次性投资较大,只有当大批量集中生产时,才能降低焊接生产成本,既提高

了车辆半轴的生产成本,又限制了生产的灵活性的技术问题。

9.进一步的,所述连接部呈空心柱状结构,所述连接部的内腔沿轴向延伸,并与所述半轴杆的内腔连通。

10.通过将所述连接部设置为空心柱状结构,进一步降低所述半轴的整体重量。

11.进一步的,还包括端面盖板,所述端面盖板固定连接在所述连接凸台的顶端,用于遮盖所述中心孔。

12.通过设置所述端面盖板,实现了对所述中心孔的密封,防止水与其他异物通过所述中心孔进入所述连接部或所述半轴杆的内腔内,进而造成对所述半轴杆或所述连接部的腐蚀与损坏。

13.进一步的,所述法兰盘上形成有多个沿周向间隔布置的螺栓连接孔,所述法兰盘的外缘开设有多个沿轴向延伸的减重槽,多个所述减重槽沿所述法兰盘的周向间隔布置,且均位于相邻的两个所述螺栓连接孔之间。

14.通过设置所述减重槽,并将各所述减重槽均布置在邻的两个所述螺栓连接孔之间,在不影响所述法兰盘通过所述螺栓连接孔与驱动轮的轮毂进行螺栓连接的同时,实现了对所述法兰盘的减重。

15.进一步的,所述销轴为空心销轴。

16.通过将所述销轴设置为空心销轴,实现了对所述销轴的减重。

17.进一步的,所述销轴为弹性圆柱销;

18.所述弹性圆柱销的外周面与所述第一销轴孔的内侧面过盈配合。

19.通过将所述销轴设置为弹性圆柱销,既能通过弹性圆柱销的空心结构实现对所述销轴的减重,且相对于通常的空心销轴具备更好的连接性、弹性及抗剪能力。

20.进一步的,所述弹性圆柱销的一端位于其中一个所述第一销轴孔内,所述弹性圆柱销的另一端位于另一个所述第一销轴孔内,两个所述第一销轴孔位于所述连接凸台外侧面的孔口均设置有橡胶密封件,以密封两个所述第一销轴孔位于所述连接凸台外侧面的孔口。

21.通过设置所述橡胶密封件,以密封两个所述第一销轴孔位于所述连接凸台外侧面的孔口,实现了对所述弹性圆柱销两端的开口的密封,能够防止水与其他异物通过所述第一销轴孔进入所述弹性圆柱销的内腔内,进而造成对所述弹性圆柱销的腐蚀与损坏。

22.进一步的,所述中心孔的径向截面为正方形。

附图说明

23.图1为现有技术中摩擦焊半轴的结构示意图;

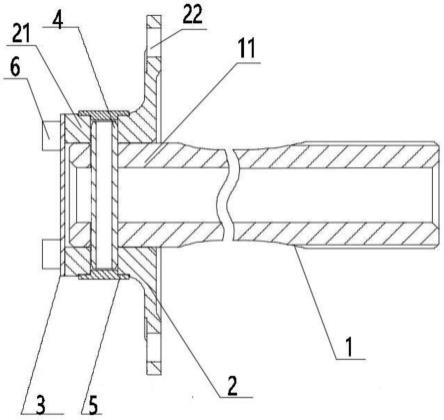

24.图2为实施例中半轴杆与法兰盘的装配结构示意图1;

25.图3为实施例中半轴杆与法兰盘的装配结构示意图2;

26.其中,1—半轴杆、2—法兰盘、3—端面盖板、4—销轴、5—橡胶密封件、6—螺栓;

27.11—连接部;

28.21—连接凸台、22—螺栓连接孔、23—减重槽。

具体实施方式

29.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述:

30.如图1所示,在现有技术中,半轴的空心半轴杆和法兰盘的连接通常都是利用摩擦焊工艺将空心半轴杆与法兰盘进行焊接连接,但通过该方法生产的车辆半轴通常会存在耐久性不足,半轴杆与法兰盘的连接位置易发生疲劳损坏,进而提高了车辆半轴的故障率的问题。

31.对上述的摩擦焊半轴进行cae疲劳分析,其中,所采用的空心半轴杆的尺寸为外径40mm,内径24mm,壁厚8mm;测试方法为:将摩擦焊半轴的法兰盘固定,再在摩擦焊半轴的半轴杆未连接法兰盘的一端以2hz的加载频率施加7200n

×

1.1m的循环载荷(扭矩),直至检测到半轴杆与法兰盘的连接处疲劳失效;检测得到如下结果(如表1所示)

32.表1.摩擦焊半轴的cae疲劳分析表:

[0033][0034]

本实施例提供了一种车辆半轴结构,如图2和图3所示,包括销轴4、半轴杆1和用于连接驱动桥的法兰盘2;法兰盘2的顶端设置有连接凸台21,连接凸台21的顶端中心开设有中心孔,中心孔沿法兰盘的中轴线贯穿至法兰盘的底端;中心孔的径向截面为正多边形;

[0035]

半轴杆1为空心轴杆结构,其一端设置有连接部11,连接部11从法兰盘的底端穿入中心孔内,连接部11的外侧面与中心孔的内侧面相配合(也即连接部11的径向截面为与中心孔的径向截面相配合的正多边形),连接凸台21的外侧面上沿垂直于轴向的方向开设有两个第一销轴孔,连接部11上开设有与两个第一销轴孔相配合的第二销轴孔,销轴4穿入第二销轴孔和两个第一销轴孔,以销轴连接半轴杆1和法兰盘2。

[0036]

通过在半轴杆1的一端设置连接部11,并将半轴杆1的连接部11插接至法兰盘2的中心孔内,再通过销轴4将半轴杆1与法兰盘2销轴连接,相较于通过摩擦焊工艺将空心半轴杆与法兰盘焊接连接的连接方式,提高了连接的可靠性与耐久性,进而降低了车辆半轴的故障率;

[0037]

且上述连接方式相较于摩擦焊工艺,连接方式简单,组装方便,生产成本低,解决了摩擦焊机的一次性投资较大,只有当大批量集中生产时,才能降低焊接生产成本,既提高了车辆半轴的生产成本,又限制了生产的灵活性的技术问题。

[0038]

其中,如图2所示,连接部11呈空心柱状结构,连接部的内腔沿轴向延伸,并与半轴杆1的内腔连通。

[0039]

通过将连接部11设置为空心柱状结构,进一步降低半轴的整体重量。

[0040]

优选的,在本实施例中,如图2和图3所示,所述车辆半轴结构还包括端面盖板3,端面盖板3固定连接在连接凸台21的顶端,用于遮盖中心孔。

[0041]

通过设置端面盖板3,实现了对中心孔的密封,防止水与其他异物通过中心孔进入连接部11或半轴杆1的内腔内,进而造成对半轴杆1或连接部11的腐蚀与损坏。

[0042]

优选的,在本实施例中,如图3所示,法兰盘2上形成有多个沿周向间隔布置的螺栓连接孔22,法兰盘2的外缘开设有多个沿轴向延伸的减重槽23,多个减重槽23沿法兰盘2的周向间隔布置,且均位于相邻的两个螺栓连接孔22之间。

[0043]

通过设置减重槽23,并将各减重槽23均布置在邻的两个螺栓连接孔22之间,在不影响法兰盘2通过螺栓连接孔22与驱动轮的轮毂进行螺栓连接的同时,实现了对法兰盘2的减重。

[0044]

其中,销轴4的选用可以有多种,包括但不限于:圆柱销、空心销轴或弹性圆柱销等。

[0045]

优选的,销轴4为空心销轴。

[0046]

通过将销轴4设置为空心销轴,可以实现对销轴4的减重。

[0047]

优选的,在本实施例中,如图2所示,销轴4为弹性圆柱销,所述弹性圆柱销的外周面与所述第一销轴孔的内侧面过盈配合。

[0048]

通过将销轴4设置为弹性圆柱销,既能通过弹性圆柱销的空心结构实现对销轴4的减重,且相对于通常的空心销轴具备更好的连接性、弹性及抗剪能力。

[0049]

优选的,在本实施例中,如图2所示,弹性圆柱销的一端位于其中一个第一销轴孔内,弹性圆柱销的另一端位于另一个第一销轴孔内,两个第一销轴孔位于连接凸台21外侧面的孔口均设置有橡胶密封件5,以密封两个第一销轴孔位于连接凸台21外侧面的孔口。

[0050]

通过设置橡胶密封件5,以密封两个第一销轴孔位于连接凸台外侧面的孔口,实现了对弹性圆柱销两端的开口的密封,能够防止水与其他异物通过第一销轴孔进入弹性圆柱销的内腔内,进而造成对弹性圆柱销的腐蚀与损坏。

[0051]

优选的,在本实施例中,中心孔的径向截面为正方形(也即连接部11的径向截面为与中心孔的径向截面相配合的正方形)。

[0052]

对本实施例所提供的车辆半轴结构进行cae疲劳分析,其中,半轴杆1的尺寸为外径40mm,内径24mm,壁厚8mm;测试方法为:将本实施例所提供的车辆半轴结构的法兰盘2固定,再在所述车辆半轴结构的半轴杆1未连接法兰盘2的一端以2hz的加载频率施加7200n

×

1.1m的循环载荷(扭矩),以进行疲劳试验,得到如下结果(如表2所示)

[0053]

表2.本实施例所提供的车辆半轴结构的cae疲劳分析表:

[0054][0055]

通过对表1和表2的结果进行对比分析,采用本实施例所提供的车辆半轴结构,相较于摩擦焊半轴,有效的提高了半轴杆1与法兰盘2连接的可靠性与耐久性,进而实现了降低了车辆半轴的故障率的技术效果。

[0056]

通过本发明所提供的一种车辆半轴结构,至少具有如下技术效果或优点:

[0057]

通过在半轴杆1的一端设置连接部11,并将半轴杆1的连接部11插接至法兰盘2的中心孔内,再通过销轴4将半轴杆1与法兰盘2销轴连接,相较于通过摩擦焊工艺将空心半轴

杆与法兰盘焊接连接的连接方式,提高了连接的可靠性与耐久性,进而降低了车辆半轴的故障率;

[0058]

且上述连接方式相较于摩擦焊工艺,连接方式简单,组装方便,生产成本低,解决了摩擦焊机的一次性投资较大,只有当大批量集中生产时,才能降低焊接生产成本,既提高了车辆半轴的生产成本,又限制了生产的灵活性的技术问题。

[0059]

2、通过将连接部11设置为空心柱状结构,进一步降低半轴的整体重量。

[0060]

3、通过设置端面盖板3,实现了对中心孔的密封,防止水与其他异物通过中心孔进入连接部11或半轴杆1的内腔内,进而造成对半轴杆1或连接部11的腐蚀与损坏。

[0061]

4、通过将销轴4设置为空心销轴,可以实现对销轴4的减重。

[0062]

5、通过将销轴4设置为弹性圆柱销,既能通过弹性圆柱销的空心结构实现对销轴4的减重,且相对于通常的空心销轴具备更好的连接性、弹性及抗剪能力。

[0063]

6、通过设置减重槽23,并将各减重槽23均布置在邻的两个螺栓连接孔22之间,在不影响法兰盘2通过螺栓连接孔22与驱动轮的轮毂进行螺栓连接的同时,实现了对法兰盘2的减重。

[0064]

7、通过设置橡胶密封件5,以密封两个第一销轴孔位于连接凸台外侧面的孔口,实现了对弹性圆柱销两端的开口的密封,能够防止水与其他异物通过第一销轴孔进入弹性圆柱销的内腔内,进而造成对弹性圆柱销的腐蚀与损坏。

[0065]

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制,凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1