滑轨与线束盒之间的安装衔接结构及车辆座椅的制作方法

1.本实用新型涉及座椅滑轨技术领域,尤其是一种滑轨与线束盒之间的安装衔接结构及车辆座椅。

背景技术:

2.对于汽车座椅的滑轨,由于滑轨行程的关系,尤其是对于行程较长的长滑轨,通常会配装线束盒来收纳线束;而为了车内的美观整齐,又通常会将线束盒藏于地毯之下。

3.在座椅安装时,会先在车辆地面上布设线束盒,而后铺设地毯,之后再安装滑轨,并将滑轨的下轨穿过地毯后安装于车辆地面上,最后在滑轨穿过地毯的位置处盖装胶条进行装饰,完成滑轨的安装;线束盒中的线缆会随着拖链引出并衔接至滑轨的上轨上。

4.现有技术中,为了保证滑轨在车辆上的顺利安装,通常会在滑轨与接线盒之间留设足够的安装空间;在该安装空间处穿过的拖链,由于没有刚性结构的支撑保护,极易由于外力甚至是上方踩踏力而被损坏,严重时甚至影响其随着上轨的拖移;并且,在铺设地毯后,踩踏于该安装空间处将带来局部的凹陷感,给使用者带来不适。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的滑轨与线束盒之间的安装衔接结构及车辆座椅,从而使得线束盒与下轨之间不仅安装方便、衔接可靠,而且能够承受z向的踩踏力,实用性好。

6.本实用新型所采用的技术方案如下:

7.一种滑轨与线束盒之间的安装衔接结构,包括地毯,所述地毯下方布设有线束盒,位于线束盒出线端处的地毯上开设有长槽,从上至下穿过长槽安装有滑轨组件,滑轨组件的下轨位于地毯的下方;所述线束盒出线端正对于下轨端部,线束盒出线端配装有衔接件,衔接件端部与下轨端部之间存在距离,衔接件沿着线束盒滑向下轨,衔接件卡装至下轨端头。

8.作为上述技术方案的进一步改进:

9.所述衔接件与下轨均为开口朝上的u型结构,衔接件u型结构的两臂顶部相向延伸构成翻边;所述线束盒上设置有供衔接件滑向下轨的导向结构,衔接件滑向下轨并相互卡装之后,衔接件朝向线束盒的端部由线束盒支承。

10.所述线束盒出线端向着下轨的方向延伸有底托部,底托部两侧向上延伸有侧壁;所述衔接件包容位于侧壁之间的底托部上方,侧壁顶面与衔接件外侧面之间设置有限制滑出的限位结构,形成衔接件与线束盒之间的配装。

11.所述侧壁顶部向上延伸有上凸结构,位于上凸结构与线束盒出线口之间的衔接件侧面外凸延伸形成下凸结构;所述上凸结构和下凸结构斜面贴合构成限位结构。

12.位于衔接件u型结构两臂之间的线束盒开口端向外延伸形成相背l型结构的支臂,单个支臂包容位于衔接件相应翻边边缘处,由支臂形成衔接件滑动的导向结构,支臂的长

度长于衔接件的滑动长度。

13.所述衔接件u型结构的底面与下轨u型结构的底面之间设置有卡装结构,卡装结构在滑动方向上将衔接件与下轨进行限制;所述下轨u型结构的两臂分别相向并向下延伸形成折边,下轨的折边与衔接件的翻边之间设置有凹凸配装结构。

14.所述衔接件u型结构的内底面向着下轨的方向延伸形成卡扣,下轨u型结构的底面上开设有与卡扣对应的卡孔,卡扣端部底面的倒翅结构卡装至卡孔中,形成卡装结构。

15.所述衔接件u型结构的折弯处沿着厚度方向的外边缘向外延伸形成外托部,衔接件u型结构的内底面向外延伸形成平板结构,外托部、平板结构分别贴合位于下轨u型结构的外壁面和内壁面;所述翻边厚度方向的下边缘向着下轨延伸有内托部,内托部贴合伸至下轨的折边内。

16.本实用新型还提出了一种车辆座椅,包括安装于座椅底部使得相对于车辆地面滑动的滑轨组件,车辆地面上铺设有地毯,位于地毯下方的线束盒与滑轨组件的下轨之间安装有上述任一项所述的安装衔接结构。

17.作为上述技术方案的进一步改进:

18.与下轨滑动相配构成滑轨组件的上轨向上伸出于地毯,上轨与座椅底部安装;从线束盒引出的拖链穿过安装衔接结构中的衔接件,拖链端头经滑块固定安装于上轨上,拖链随着座椅、上轨相对于下轨拖移;位于长槽处的地毯顶面敷设配装有胶条组件。

19.本实用新型的有益效果如下:

20.本实用新型结构紧凑、合理,操作方便,通过在下轨与线束盒之间设置衔接件,一方面通过距离的预留方便于下轨的安装布设,另一方面还由衔接件为从线束盒中引出的拖链提供了强度可靠的穿设通道,使得线束盒与下轨之间不仅安装方便、衔接可靠,而且能够承受z向的踩踏力,有效助力于提升使用体验,实用性好。

附图说明

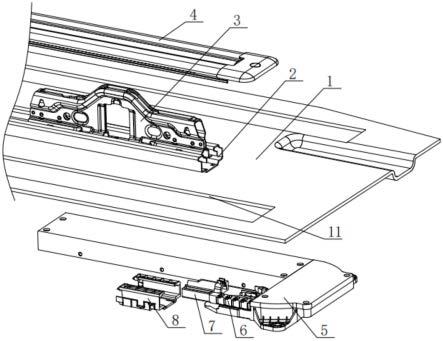

21.图1为本实用新型相对于地毯的安装示意图。

22.图2为本实用新型衔接件安装于线束盒时的状态示意图。

23.图3为本实用新型衔接件安装于下轨时的状态示意图。

24.图4为本实用新型衔接件与线束盒之间的配装示意图。

25.图5为图4中a处的局部放大图。

26.图6为图4中b处的局部放大图。

27.图7为图4中c处的局部放大图。

28.图8为本实用新型下轨的结构示意图。

29.图9为本实用新型下轨与衔接件之间的另一种配装结构示意图。

30.图10为图9中衔接件的结构示意图。

31.图11为图10中d处的局部放大图。

32.其中:1、地毯;2、下轨;3、上轨;4、胶条组件;5、线束盒;6、拖链;7、滑块;8、衔接件;11、长槽;

33.21、轨道本体;22、卡孔;23、折边;24、内凹结构;25、侧凹结构;

34.51、底托部;52、侧壁;53、支臂;54、上凸结构;

35.80、端面;81、翻边;82、下凸结构;83、水平凸出;84、内托部;85、外托部;86、卡扣;87、平板结构;88、竖向凸出。

具体实施方式

36.下面结合附图,说明本实用新型的具体实施方式。

37.如图1、图2和图3所示,本实施例的滑轨与线束盒之间的安装衔接结构,包括地毯1,地毯1下方布设有线束盒5,位于线束盒5出线端处的地毯1上开设有长槽11,从上至下穿过长槽11安装有滑轨组件,滑轨组件的下轨2位于地毯1的下方;线束盒5出线端正对于下轨2端部,线束盒5出线端配装有衔接件8,衔接件8端部与下轨2端部之间存在距离,方便于下轨2的安装,衔接件8沿着线束盒5滑向下轨2,衔接件8卡装至下轨2端头。

38.本实施例中,通过在下轨2与线束盒5之间设置衔接件8,一方面满足于滑轨组件安装时所需要的距离预留,另一方面亦通过衔接件8实现了下轨2与线束盒5之间的衔接,使得下轨2与线束盒5之间的空间处由衔接件8支承而提升了支撑强度。

39.进一步地,衔接件8与下轨2均为开口朝上的u型结构,衔接件8u型结构的两臂顶部相向延伸构成翻边81;线束盒5上设置有供衔接件8滑向下轨2的导向结构,使得衔接件8能够顺利地滑向下轨2;衔接件8滑向下轨2并相互卡装之后,衔接件8朝向线束盒5的端部由线束盒5支承,从而可靠保证了下轨2与线束盒5之间衔接的可靠性,尤其是保证了该衔接位置处抵抗z向外力的能力。

40.在图4所示的实施例中,线束盒5出线端向着下轨2的方向延伸有底托部51,底托部51两侧向上延伸有侧壁52;衔接件8包容位于侧壁52之间的底托部51上方,侧壁52顶面与衔接件8外侧面之间设置有限制滑出的限位结构,形成衔接件8与线束盒5之间的配装,同时亦由线束盒5从下方可靠支承下轨2。

41.在图5所示的实施例中,侧壁52顶部向上延伸有上凸结构54,位于上凸结构54与线束盒5出线口之间的衔接件8侧面外凸延伸形成下凸结构82;上凸结构54和下凸结构82斜面贴合构成限位结构。

42.本实施例中,衔接件8经由限位结构与线束盒5之间实现预安装,呈斜面贴合的限位结构在受到外力时则将被解锁,比如人为施加于衔接件8向着下轨2滑动的力时,衔接件8侧面的下凸结构82将会越过上凸结构54而朝向下轨2滑动。

43.在图4和图6所示的实施例中,位于衔接件8u型结构两臂之间的线束盒5开口端向外延伸形成相背l型结构的支臂53,单个支臂53包容位于衔接件8相应翻边81边缘处,由支臂53形成衔接件8滑动的导向结构,支臂53为衔接件8提供支承力的同时亦为衔接件8朝向下轨2的移动提供导向;

44.进一步地,支臂53的长度长于衔接件8的滑动长度,从而在衔接件8与下轨2靠近卡装之后,衔接件8尾端保持由线束盒5支承的状态,从而可靠提升线束盒5与下轨2之间空间位置的支撑强度。

45.为了实现衔接件8与下轨2之间的安装,在其中一个实施例中,衔接件8u型结构的底面与下轨2u型结构的底面之间设置有卡装结构,卡装结构在滑动方向上将衔接件8与下轨2进行限制,实现两者之间的安装;下轨2u型结构的两臂分别相向并向下延伸形成折边23,下轨2的折边23与衔接件8的翻边81之间设置有凹凸配装结构,从而进一步实现衔接件8

与下轨2之间的配装,并有效提升两者衔接处的可靠性以及承压能力。

46.进一步地,衔接件8u型结构的内底面向着下轨2的方向延伸形成卡扣86,下轨2u型结构的底面上开设有与卡扣86对应的卡孔22,卡扣86端部底面的倒翅结构卡装至卡孔22中,形成卡装结构。

47.本实施例中,如图4和图7所示,可以将卡扣86间隔布设有两个,两个卡扣86分别与下轨2上对应的卡孔22卡装;

48.卡扣86和卡孔22的设置和数量可以根据实际情况设置为两个及以上,当然,也可以仅仅在中部位置处设置相互配装的一组卡扣86和卡孔22,均能实现衔接件8与下轨2之间的卡装。

49.在图4和图7所示的实施例中,衔接件8u型结构的折弯处沿着厚度方向的外边缘向外延伸形成外托部85,衔接件8u型结构的内底面向外延伸形成平板结构87,外托部85、平板结构87分别贴合位于下轨2u型结构的外壁面和内壁面;从而由外托部85、平板结构87结合,通过与下轨2的配装,在高度方向上对下轨2形成配合限制和支承;

50.进一步地,外托部85、平板结构87朝向下轨2的内壁面端部可以设置为渐薄的斜面结构,方便于与下轨2的配装。

51.本实施例中的平板结构87,可以与上述的卡扣86结合设置于衔接件8u型结构的底面,比如,位于中部的一个卡扣86两侧对称设置平板结构87,或者是两个卡扣86间隔之间设置平板结构87,均能实现各自与下轨2之间的配装。

52.进一步地,翻边81厚度方向的下边缘向着下轨2延伸有内托部84,内托部84贴合伸至下轨2的折边23内,由内托部84在翻边81与折边23相接处提升衔接的可靠性。

53.在如图7和图8所示的实施例中,衔接件8u型结构两臂顶部的翻边81端头分别向着下轨2的方向延伸形成水平凸出83,水平凸出83凸出于衔接件8端部的端面80,水平凸出83下边缘接着延伸形成内托部84;下轨2端头的折边23上开设有内凹结构24;当衔接件8端面80与下轨2端部靠近贴合时,水平凸出83配装于内凹结构24中,内托部84则进一步伸至内凹结构24处的折边23内部,实现衔接件8与下轨2之间的凹凸配装结构,有效提升衔接处在z向的承力性能。

54.在如图9、图10和图11所示的实施例中,衔接件8翻边81端部翻折延伸有与u型结构两臂相平行的平行部,平行部与u型结构两臂上部对称向着下轨2的方向延伸有竖向凸出88;下轨2u型结构的两臂和折边23上开设有与竖向凸出88一一对应的侧凹结构25;当衔接件8端面80与下轨2端部靠近贴合时,竖向凸出88配装至侧凹结构25中,实现衔接件8与下轨2之间的凹凸配装结构,同样能够有效提升衔接处在z向的承力性能。

55.本实施例中下轨2可以是由截面为u型结构的轨道本体21构成,其u型结构的底面也可以设置为包括有多道弯折的曲折面,如图8中所示,其整体呈现u型结构即可。

56.基于上述实施例中提供的滑轨与线束盒之间的安装衔接结构,本实用新型还提供一种车辆座椅,其包括安装于座椅底部使得相对于车辆地面滑动的滑轨组件,车辆地面上铺设有地毯1,位于地毯1下方的线束盒5与滑轨组件的下轨2之间安装有上述实施例中任意一项的安装衔接结构。

57.进一步地,与下轨2滑动相配构成滑轨组件的上轨3向上伸出于地毯1,上轨3与座椅底部安装;从线束盒5引出的拖链6穿过安装衔接结构中的衔接件8,拖链6端头经滑块7固

定安装于上轨3上,拖链6随着座椅、上轨3相对于下轨2拖移;位于长槽11处的地毯1顶面敷设配装有胶条组件4。

58.本实用新型的使用方式为:

59.先将线束盒5安装于车辆地面上,此时,衔接件8通过导向结构和限位结构预配装于线束盒5的出线端,拖链6从线束盒5出线端引出并容纳位于衔接件8u型结构的内侧;

60.而后在车辆地面上铺设地毯1,穿过地毯1上的长槽11,从上向下安装滑轨组件,并将滑轨组件中的下轨2安装于地毯1长槽11下方的车辆地面上;

61.施力于衔接件8,使其克服与线束盒5之间限位结构的限制,以导向结构为导向向着下轨2的方向移动,直至衔接件8端部与下轨2靠近、贴合,此时,衔接件8与下轨2之间的卡装结构和凹凸配装结构分别相配,完成下轨2与线束盒5之间的衔接安装。

62.本实用新型中,通过在下轨2与线束盒5之间设置衔接件8,一方面通过距离的预留方便于下轨2的安装布设,另一方面还由衔接件8为从线束盒5中引出的拖链6提供了强度可靠的穿设通道。

63.本实用新型操作简单、安装方便,线束盒5与下轨2之间衔接可靠,而且能够承受z向的踩踏力,有效助力于提升使用体验,实用性好。

64.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1