一种高强度自卸车双层底板货箱的制作方法

1.本实用新型涉及自卸车技术领域,特别是涉及一种高强度自卸车双层底板货箱。

背景技术:

2.自卸车是冶金物流运输的重要运输工具。自卸车在运输作业中经常与挖掘机、装载机、带式输送机等工程机械联合作业,构成装、运、卸生产线,进行废钢、砂石、散料的装卸运输工作。由于装载车厢能自动倾翻一定角度卸料,大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,是常用的冶金运输专用车。

3.传统自卸车所用为单层底板的矩形货箱,由于冶金物流废钢运输,单件废钢块头大,装料时对货箱冲击大,很容易砸坏货箱底板,容易造成货箱底板开裂,使货箱严重受损,严重则货箱无法正常使用。

4.授权公告号为cn 216002348 u的中国实用新型专利说明书公开公开了一种宽体自卸车u型货箱结构,其箱底板包括:底板、若干纵梁、以及若干横梁,所述纵梁间隔固定于所述底板底部;所述横梁间隔固定于所述底板底部,与所述纵梁形成交叉结构;三角加强筋,连接于所述纵梁与所述横梁接合处;利用纵梁和横梁形成的交错结构提高箱底板的承载能力和结构强度,同时设置在纵梁和横梁交界处的三角加强筋进一步提高了整个箱底板的强度。但仍存在大件废料对底板的冲击,使得货箱底板开裂、变形的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种高强度自卸车双层底板货箱,具有良好的缓冲吸能效果,解决了物料对自卸车货箱底部冲击的技术问题。

6.为实现上述目的,本实用新型提供一种高强度自卸车双层底板货箱,包括底板,所述底板包括上面板、下面板、以及缓冲层,所述缓冲层固设于上面板和下面板之间。

7.优选地,所述缓冲层由多个形状一致的木板和多个形状一致的隔板组成,所述木板与所述隔板之间并列交错安放,所述隔板的上端面和下端面分别固定连接于上面板和下面板。

8.进一步优选地,所述木板为落叶松木板,所述隔板为槽钢。

9.优选地,所述底板的底面固定有底主纵梁和底横梁,所述底主纵梁和底横梁垂直交错设置成网格状。

10.优选地,所述高强度自卸车双层底板货箱还包括前板,所述底板分为水平段和分布在水平段后端且水平向上的倾斜段,所述水平段的前端与所述前板的底部连接。

11.进一步优选地,所述水平段所处平面与所述倾斜段所处平面的夹角为4

°

~8

°

。

12.进一步优选地,所述水平段所处平面与所述倾斜段所处平面的夹角为6

°

。

13.优选地,所述高强度自卸车双层底板货箱还包括左侧板和右侧板,所述底板左端面和右端面分别焊接在所述左侧板和所述右侧板的底部,所述左侧板和右侧板的前端焊接

在所述前板的左右两侧;所述底板的上面板分别与所述前板所述左侧板以及所述右侧板的内侧面之间通过斜挡过渡连接并形成倒角结构。

14.进一步优选地,所述左侧板和右侧板的外表面上固定有数根横向u型折弯件和数根纵向u型折弯件,数根纵向u型折弯件前后间隔分布,相邻两根纵向u型折弯件之间设置有至少一根横向u型折弯件。

15.进一步优选地,所述高强度自卸车双层底板货箱还包括设于前板外侧的举升油缸座和固定于底板底面的翻转座,所述举升油缸座有2个、左右并排,所述翻转座有8个、左右并排为两组。

16.进一步优选地,还包括固设于所述前板的防护棚,所述防护棚分布在举升油缸座的上端侧。

17.如上所述,本实用新型涉及的一种高强度自卸车双层底板货箱,具有以下有益效果:

18.本实用新型提供一种高强度自卸车双层底板货箱,包括上面板、下面板、以及缓冲层;采用多层结构,有效地提高了高强度自卸车双层底板货箱底板对货物地缓冲能力以及抗磨损形变的能力,从而降低了车厢的磨损,延长了车厢的实用寿命;本实用新型结构简单、效果突出,适用范围广。

附图说明

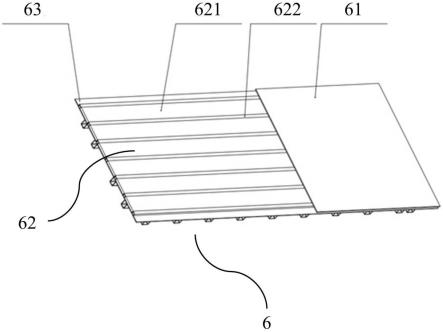

19.图1至图4为本实用新型高强度自卸车双层底板货箱在不同视角下的结构示意图;

20.图5为本实用新型高强度自卸车双层底板货箱的底板的结构示意图。

21.元件标号说明

22.1、前板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、前主纵梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、前横梁

23.13、举升油缸座

24.2、防护棚

25.3、左侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、横向u型折弯件

ꢀꢀꢀꢀꢀ

32、纵向u型折弯件

26.4、右侧板

27.5、后门

28.6、底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

601、水平段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

602、倾斜段

29.61、上面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62、缓冲层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621、木板

30.622、隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63、下面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64、底主纵梁

31.65、底横梁

32.7、翻转座

33.8、斜挡

具体实施方式

34.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

35.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不

具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

36.如图2和图5所示,本实用新型提供一种高强度自卸车双层底板货箱(下述简称货箱),该货箱适用于自卸车,货箱包括底板6;底板6包括上面板61、下面板63、以及缓冲层62,缓冲层62固设于上面板61和下面板63之间。在本实施例中,底板6采用三层设计形成箱型,具有足够的缓冲空间,起到良好的缓冲吸能效果,有效地提高了货箱底板对货物地缓冲能力以及抗磨损形变的能力。

37.进一步地,如图5所示,缓冲层62由多个形状一致的木板621和多个形状一致的隔板622组成,木板621与隔板622之间并列交错安放,隔板622的上端面和下端面分别固定连接于上面板61和下面板62。采用木板621和隔板622交错安放的结构设计,一方面使得缓冲层62具有一定的弹性,减缓了物料对底板6的冲击;另一方面,满足承重需求的同时使得底板6质量轻、成本低。

38.进一步优选地,木板621为落叶松木板,隔板622为槽钢。

39.在本实施例中,缓冲层62由落叶松木板和槽钢组成,通过螺栓连接将隔板622的上端面和下端面分别固定连接于上面板61和下面板62,便于后期底板6的拆卸和维修;由于落叶松木板具有良好地抗震、耐冲击、耐腐蚀等性能,因此,通过落叶松木板和槽钢共同配合,保证了底板6满足载重要求。此外,落叶松木板具有优异的防腐性能,在一定程度上能够缓减上面板61和下面板62被腐蚀的速度,进一步延长了车厢的使用寿命。

40.优选地,自卸车可以为宽体自卸车,此时可加宽加高货箱,使得货箱为宽体货箱,以满足增大车辆有效载荷的目的,提升货箱的容积和提升自卸车单次运输效率。

41.如图2和图3所示,底板6的底面固定有底主纵梁64和底横梁65,底主纵梁64和底横梁65垂直交错设置成网格状。在本实施例中,底主纵梁64有5道、都前后延伸,5道底主纵梁64左右并排;底横梁65有数道、都左右延伸,数道底横梁65前后并排;每道底横梁65都为整根同轴形式插入底主纵梁64中,5道底主纵梁64和数道底横梁65垂直交错形成网格结构,为底板6提供承重支撑。当然,在其他实施例中,也可以为底主纵梁64以整根同轴形式插入底横梁65中,形成网格状;还可以为底主纵梁64和底横梁65均分为数段垂直交错连接形成网格状。因此,底主纵梁64和底横梁65的形态可根据实际具体需求进行设置。

42.进一步地,如图4所示,货箱还包括前板1和后门5,底板6分为水平段601和分布在水平段601后端且水平向上的倾斜段602,水平段601的前端与前板1的底部连接,倾斜段602的后端与后门5的底部连接。通过底板6后端倾斜段602的水平向上的倾斜,实现对后门5的防护,避免整个货箱受到影响。

43.进一步优选地,水平段601所处平面与倾斜段602所处平面的夹角为4

°

~8

°

,优选为6

°

。则在本实施例中,底板6尾部采用6

°

的上翘设计,使得自卸车卸料时更加平缓,减少了物料对后门5的冲击。

44.进一步优选地,如图1和图2所示,前板1的外表面上固定有数根前主纵梁11和数根前横梁12,相邻两根前主纵梁11之间有至少一根前横梁12。在本实施例中,由3道前主纵梁

11和数根上下交错排列前横梁12组成,提高了前板1的抗变形能力。

45.如图1、图2、图3、以及图4所示,货箱还包括左侧板3和右侧板4,底板6左端面和右端面分别焊接在左侧板3和右侧板4的底部,左侧板3和右侧板4的前端分别焊接在前板1的左右两侧;底板6的上面板61分别与前板1、左侧板3、以及右侧板4的内侧面之间通过斜挡8过渡连接、并形成倒角结构,则斜挡8向外上方倾斜延伸。基于此,在本实施例中,底板6的上面板61可与前板1的内侧面通过斜挡8过渡连接,形成倒角结构;底板6的上面板61可与左侧板3的内侧面通过斜挡8过渡连接,形成倒角结构;底板6的上面板61可与右侧板4的内侧面通过斜挡8过渡连接,形成倒角结构;从而防止货箱在卸料过程中发生卡料。

46.进一步地,如图2所示,左侧板3和右侧板4的外表面上固定有数根横向u型折弯件31和数根纵向u型折弯件32,数根纵向u型折弯件32前后间隔分布,相邻两根纵向u型折弯件32之间设置有至少一根横向u型折弯件31,提高左侧板3和右侧板4的抗变形能力,同时提高了整体稳定性,也保证在宽体自卸车的货箱加宽加高后仍有足够的强度。

47.进一步地,如图1和图2所示,货箱还包括设于前板1外侧的举升油缸座13和固定于底板6底面的翻转座7,举升油缸座13用于和自卸车上的油缸传动连接,翻转座7用于和自卸车的车架铰接,如此,驱动货箱绕翻转座7与自卸车车架的铰接点转动,实现自动卸货。优选地,举升油缸座13有2个、左右并排,翻转座7有8个、左右并排为两组,每组4个翻转座7,保证了在货箱举升过程中的稳定性。

48.进一步优选地,如图1和图2所示,货箱还包括固设于前板1的防护棚2,防护棚2分布在举升油缸座13的上端侧,起到保护油缸的作用。

49.综上所述,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

50.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1