一种车载悬浮仪表装置及其组装方法与流程

本发明涉及车载悬浮屏领域,尤其涉及一种车载悬浮仪表装置及其组装方法。

背景技术:

1、随着汽车电子行业的发展,悬浮式的仪表方案被大多数汽车厂商所采用。如今车载悬浮仪表正朝着小屏化、外观多样化的趋势发展。而传统的悬浮仪表在生产时,很多都采用粘贴件对显示屏进行和后盖进行粘接,并且,在装置固定的过程中,往往会使用很多的卡扣结构进行固定。这就会导致再生产过程中,在装配显示屏和后盖时,出现由于装配应力导致后盖发生的变形或者后盖粘贴面本身的不平整通过粘贴件传递到显示模组的玻璃盖板上,或是由于装配应力导致后盖发生变形,进而使得连接在悬浮仪表内的卡扣发生挤压,而卡扣会因为挤压显示屏,导致整个屏幕出现亮度显示不均匀的情况。而使用卡扣进行固定,还会在使用时,因为摩擦而导致卡扣出现异响。并且,传统的悬浮仪表的后盖外观属性单一,与汽车的安装支架也是一体化设计在后盖上面,使得整个后盖的固定方式也不适合多种车型,适应性较差,不够灵活。

技术实现思路

1、为了解决上述问题,本技术实施例提出一种新型的悬浮仪表装置,通过将传统的粘接件换成ab胶点胶粘接,并且通过改变结构,进行合理的布局,进而减少卡扣的使用,从而减少异响的出现并且防止因为装配应力的挤压而导致的显示屏出现亮度不均匀的状况,并且后盖通过热熔的方式可以增加后盖的外观属性,并通过安装支架的灵活设计,从而使得悬浮仪表能够适配更多的车型。

2、本发明的目的通过如下技术方案实现:

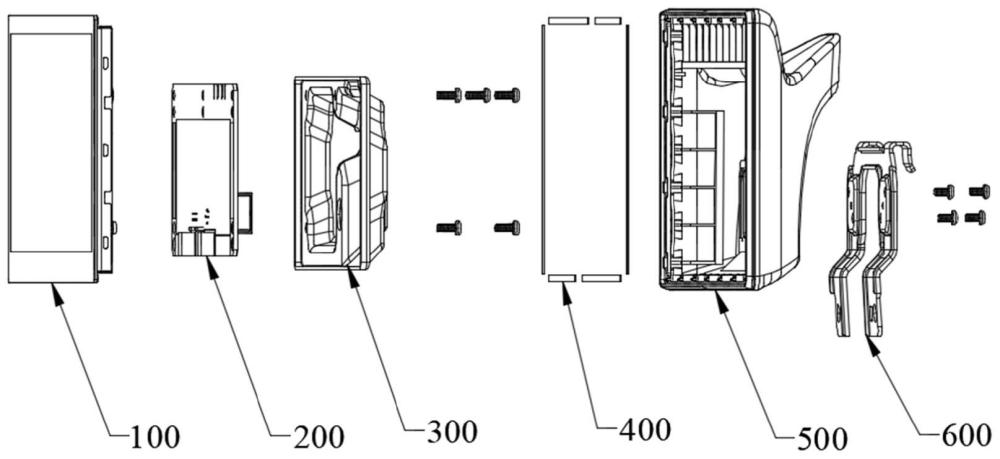

3、一种车载悬浮仪表装置,包括:显示组件、线路板、第一壳体、第一ab胶粘连层、第二壳体、安装支架;

4、第一壳体设置有安装孔,第二壳体设置在第一壳体内部,且第二壳体通过安装孔与设于第一壳体外部的安装支架连接;

5、显示组件、线路板、第二壳体依次安装,且线路板设置于第二壳体内,显示组件通过第一ab胶粘连层粘连在第一壳体上。

6、该仪表主要用过将显示组件和线路板固定在第一壳体上,再通过ab胶件将显示组件和第二壳体进行固定连接,而在第一壳体和第二壳体利用ab胶进行固定时,第二壳体上的一部分穿过第一壳体与后方的安装支架进行螺丝固定连接,这种连接方式避免了卡扣进行辅助固定,可以减少因为卡扣之间的摩擦而出现的异响情况。并且,没有卡扣结构并且使用ab胶连接的方式可以有效避免悬浮仪表在装配时,避免了在传统装配时在按压后壳的时候出现的装配应力,导致后壳的变形进而出现卡扣变形的情况,最终导致卡扣挤压显示板,或者是由于装配应力导致后盖发生的变形或者后盖粘贴面本身的不平整通过粘贴件传递到显示模组的玻璃盖板,最终导致整个屏幕出现亮度不均匀的问题。并且通过设置第二壳体的突出部分与安装支架的外部的螺丝固定,避免了安装支架与第一壳体即设备后盖的挤压,进而减少会使得后壳变形的装配应力的出现。

7、在一些实施例中,第二壳体内侧设置有用于设置线路板的第一安装槽,且第一安装槽在第二壳体另一侧形成第一凸起,第一凸起设置有至少一个第一固定块,第一固定块凸设于第二壳体外侧且伸出第一壳体上安装孔设置;安装支架上设置有与第一固定块对应的第一固定槽,且第一固定块固定连接在第一固定槽内。

8、第二壳体主要是对线路板进行安装限位以及保护,第二壳体内部设置的第一安装槽即为线路板的安装位,安装槽周围采用的室斜面进行设计,其主要目的是防止装配过程中对电路板的磕碰从而导致电路板的损坏。而在第二壳体后方的第一凸起上,设置有至少一个第一固定块,第一固定块主要的作用是穿过第二壳体与安装支架上的第一固定槽进行安装连接。

9、在一些实施例中,第一安装槽周侧设置有多个第一连接孔,线路板设置有与第一连接孔对应的第二连接孔,显示组件设置有与第二连接孔对应的螺丝柱,线路板、显示组件通过螺栓固定连接在第二壳体上。

10、第二壳体、线路板、显示组件在组装时,线路板通过第二连接孔放置在显示组件后盖板上的螺丝柱上,将组合好的显示组件和线路板放置在第二壳体的第一凹槽内,并且线路板上的第二连接孔与显示组件后盖上的螺丝柱,与第二壳体上的第一连接孔对应,再通过螺栓进行安装连接。

11、在一些实施例中,第一安装槽包括第一容腔、第二容腔,第一容腔与第二容腔连通设置,线路板设置在第二壳体上时,线路板的多个电器元件分设于第一容腔、第二容腔中;且第一凸起设置有倾斜下沿,下沿处设置有第一连通孔,在第一容腔和第二容腔中,设置有至少一个第二连通孔。

12、安装槽用于将线路板安装于第二壳体中,并对线路板进行限位保护。其中,安装槽内的第一容腔和第二容腔在第二壳体内主要是用于预留给线路板上的电器元件空间,防止电器元件在安装时与第二壳体发生碰撞。在壳体内外的凸起与凹槽的连接处均为倾斜面设计,防止安装时,出现部件磕碰导致出现部件出现刮花和损坏的情况。

13、在一些实施例中,第一壳体设置有第二安装槽,第二安装槽设置有安装位、与安装位连接的造型腔;安装孔挖设在安装位,且安装位还设置有与倾斜下沿抵接的倾斜凸起;第二壳体的第一凸起抵接安装在安装位上,安装位上还设有第三连通孔和第四连通孔。

14、第二安装槽内的安装位主要用于安装第二壳体并对第二壳体进行限位保护,安装时第二壳体上第一凸起抵接在安装槽内的安装位上,在第二安装槽下方,设置有造型腔,其主要作用是在第一壳体外壳撑起一个凸起部位,该部位能更加适合车辆的安装,使得悬浮仪表更适配车型,第三连通孔和第四连通孔主要用于对接第一连通孔对应接出的电源端口座,第四连通孔主要用于对应接出的第二连通孔上的通信端口座,安装位是上左右两边设置一个安装孔,用于与第一壳体上的两个第一固定块固定。

15、在一些实施例中,第一凸起与安装位还通过第二ab胶粘连层进行粘合设置。

16、第一壳体和第二壳体在连接时,在第二安装槽内部设有第二ab胶粘连层进行辅助固定,第二ab胶粘连层主要分布在第一壳体内部的两个区域,一个是位于安装孔内部边缘处,围绕两个安装孔的周围布置一个l型粘连层,两个安装孔的粘连层分布在安装位的两边,并镜像对称设置,从而提升粘连的效果。另一区域设置在造型腔上壁的斜坡面以上的一处支撑板上方的平台上,其效果主要用于第一壳体与第二壳体固定时,固定前方的显示组件,起到进一步固定整体的效果。

17、在一些实施例中,第一壳体边缘处还设有第一粘连区域,显示组件边缘处设置有与第一粘连区域对应的第二粘连区域,第二粘连区域通过第一ab胶粘连层粘连在第一粘连区域。

18、第一粘连区域设置在显示模组的后方边缘,具体的在于显示屏的后方边缘,第二粘连区域设置在第二壳体的前端边缘。在二者连接时,将ab胶均匀的涂膜在第二粘连区上,形成第一ab胶粘连层,再通过对第二壳体的定位安装,进而连接第一粘连区和第二粘连区。本方法将传统的双面粘接件替换成ab胶粘连的方式,液态的ab胶相比于固态的粘接件能够使得在粘连的时候,提升对装配应力的吸收,从而防止出现设备变形,进而导致的部件之间的挤压造成对部件的损坏。

19、在一些实施例中,第一壳体为一体成型结构;

20、或者,第一壳体包括底壳、面壳,面壳通过热熔固定设置在底壳上;

21、或者,第一壳体包括底壳、中框、面壳,面壳通过中框热熔固定在底壳上。

22、第一壳体拥有多种属性,可以时底壳、面壳、中框一体化注塑成为的单一外观属性,或者是去掉中框的形式,亦或是面壳、中框、底壳甚至跟多的外观属性的结合、结合的方式。在这其中,除了第一种是一体化注塑形成的方式外,其他的多种面框组合的方式均为热熔结合。面框和后盖灵活的组合,可以使得底壳的外观属性更加的丰富,同时,热熔的连接方式也能让后壳整体更加美观,并且能够减少卡扣固定的使用,而且相对使用卡扣连接,整体更加稳定,也不会有异响的情况出现。

23、在一些实施例中,安装支架包括支架本体,两第一固定槽设置在支架本体两端,且支架本体设置两个安装延伸部、两个卡接部;安装延伸部连接在支架本体两端,且在安装延伸部自由端设置有安装螺孔;卡接部弯折设置在支架本体上。

24、安装支架主要作用是将悬浮仪表本体与汽车连接在一起,通过第一固定槽,将悬浮仪表固定在安装支架上,第一固定槽为左右两边对称设置,可以提升固定的稳定性,其下方的卡接部上设置有若干螺丝孔,可以根据车型的不同进行对卡接部进行相应的变化,使得整个安装支架能够适配更多的车型。

25、本发明还提供一种基于上述一种车载悬浮仪表装置的组装方法,本方法包括:

26、s1,将显示组件、线路板、第二壳体上进行组装,形成显示模组;

27、s2,将显示模组安装在第一壳体上,第二壳体的第一固定块伸出第一壳体的第一安装孔设置,且显示组件通过第一ab胶粘连层固定在第一壳体上;

28、s3,将显示模组、安装支架进行固定连接。

29、将显示组件和线路板固定于第二壳体上,通过螺丝进行固定,再将组装好的组件设置在第一壳体内,第二壳体后方的第一固定块通过安装孔凸出在第一壳体后方,而安装支架通过第一凹槽对第一固定块进行安装。在安装的过程中,无需进行卡扣对接的步骤,能够有效防止因为卡扣卡接而出现的应力从而导致卡扣变形最终出现对别的部件进行挤压的情况。

30、在一些实施例中,在步骤s1中,还包括:

31、s11,将线路板放置在显示组件的背板螺丝柱上,并将显示组件的排线与线路板连接;

32、s12,将第二壳体放置在线路板上,并通过螺栓将显示组件、线路板、第二壳体锁紧固定。

33、在线路板周围上设置有对应螺丝柱大小的第一连接孔,安装时,将第一连接孔放置在背板螺丝柱上,再将线路板上的排线接在显示组件上,将组装好的显示模组放置在第二壳体的第一安装槽内,线路板的元器件面朝着第一安装槽安装面向第一壳体内的第一容腔、第二容腔,线路板上与车载的通信端口座和电源端口座分别穿出第二连通孔和第一连通孔,对准放置好显示模组后,再通过螺丝将第二壳体上的第二连接孔和显示模组上的螺丝柱对应固定。

34、在一些实施例中,在步骤s2中,

35、s21,将ab胶点涂到第一壳体的第一粘连区域,形成第一ab胶粘连层;

36、s22,将显示模组安装到第二安装槽中,并使显示组件粘连在第一ab胶粘连层上。

37、通过点胶机在第一壳体上的第一粘连区域通过点胶限位器对第一粘连区域进行均匀点胶进而形成第一ab胶粘连层,进而通过第一ab胶粘连层对位于显示组件上的第二粘连区域进行固定粘接,这种方法将传统的粘接件粘贴,换成了利用ab胶粘贴的形式,这种方式可以减少卡扣的使用,并且能够提升悬浮仪表对装配时对装配应力的吸收。

38、在一些实施例中,还包括:将ab胶点涂到第一壳体的安装位,形成第二ab胶粘连层。

39、通过在内部也涂膜ab胶进行固定的方式,能够代替原本用于固定的卡扣提升整体的稳定性,并且胶水的张力更强,能够吸收更多的装配应力。

40、在一些实施例中,ab胶为el rt 77 6cn混合液、cat.t75混合液按照1:10的比例混合而成的混合液。

41、其中,使用的ab胶主要成分为:所述ab胶的成分为el rt 776cn+cat.t75按照1:10的比例的混合液体。

42、其中,el rt 77 6cn的成分包括:60-70%的端羟基聚二甲基硅氧烷,10-20%的二甲基硅油,15-25%的二氧化硅粉。

43、cat.t75的成分如下:20-30%的交联剂,10-20%的增粘剂,5-10%的四乙氧基硅烷,40-60%的二甲基硅油,1-2%的催化剂。

44、使用这两种液体进行混合而成的ab胶粘接强度相对于其他的胶水强度很高,能够有效的提升设备的稳定性,并且相对其他胶水成本造价便宜。

45、在一些实施例中,在步骤s13中,还包括:将安装支架的第一固定槽放置在第一固定块上,通过螺栓将安装支架和第二壳体进行锁紧固定。

46、安装支架和悬浮仪表本体连接方式仅为第一固定槽和第一固定块,而第一固定块设置于第一壳体内部的第二壳体上,这样能够有效的减少安装支架与第一壳体的直接连接,并且第一固定槽和第一固定块是通过上面开孔进行固定,这种固定方式能够较少组装时,安装支架与第一壳体的直接连接,进而减弱传统组装的过程中,后壳与安装支架的固定挤压而产生的装配应力,避免因为装配应力导致后壳变形而出现挤压显示屏导致显示屏亮度不均匀。

47、本发明的一种车载悬浮仪表装置及其组装方法,起到如下效果:

48、1、相对于传统的悬浮仪表,在整个悬浮仪表组合的过程中,机体和安装支架的安装是通过内部壳体和支架连接,减少在安装时对后盖挤压的装配应力,而且将原本用固态粘接件连接后壳和显示模组的方式变为利用液态ab胶进行粘接,能够更好的吸收组装产生的装配应力,而液态的ab胶也不会因为变形出现挤压显示屏的问题,同时液态的ab胶还能吸收后壳粘接面自身不平整的问题,并且全机体不使用卡扣结构固定,综合以上改进,能够防止显示屏因为卡扣在比较大的装配应力组装时,卡扣挤压显示屏或者由于装配应力导致后盖发生的变形或者后盖粘贴面本身的不平整通过粘贴件传递到显示模组的玻璃盖板上,最终导致整个屏幕出现的亮度不均匀的情况。

49、2、通过第二壳体与安装支架的直接连接,以及ab胶代替原来的粘接件粘接,进而使得整个悬浮仪表无需卡扣进行固定,而无卡扣的使用能够避免整个悬浮仪表在使用时出现异响的情况。

50、3、第一壳体主要由底壳、中框、面壳组成,其中框作为装饰框可以在组合中去除,在组装时,可以通过在前期生产队底壳、中框、面壳进行一体化注塑成型设计,在这种方式下可以利用非热熔材料给第一壳体提供不同的外观属性,也可以将作为装饰壳体的中框去除,通过热熔的方式将面壳、底壳进行热熔连接,这种设计没有装饰框,外观属性会变得朴素,也可以通过将底壳、中框、面壳不进行一体化设计,而是通过热熔材料连接在一起,这样的方式能够提供喷涂、电镀等表面加工工艺进行加工,使得外观属性更加丰富。

51、4、在悬浮仪表和安装支架安装时,由于它并非一体化在第一壳体上,可以使得它具有更灵活的安装方式,安装支架主要属性是具有第一固定槽,其主体可以根据不同的车型进行例如两个安装延伸部的形状改变、两个卡接部的方向改变等方式对安装支架进行改装,进而使得安装支架可以对多种车型适应,安装更加的灵活。

- 还没有人留言评论。精彩留言会获得点赞!